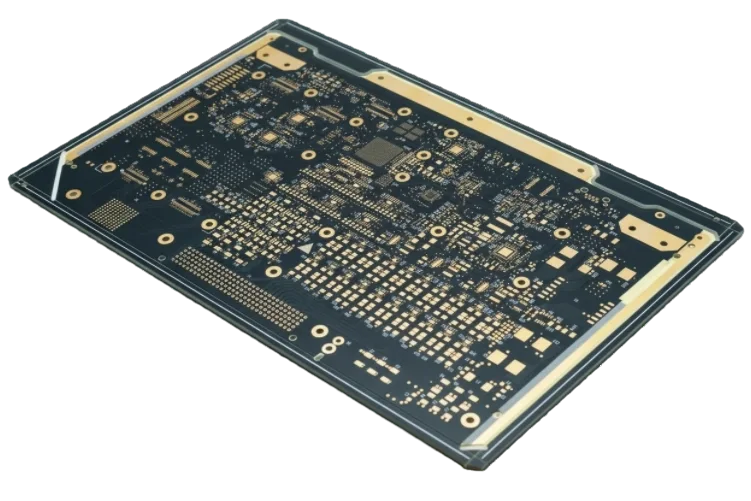

Lane Control PCB: Was dieses Playbook abdeckt (und für wen es ist)

Dieses Playbook richtet sich an Hardware-Ingenieure, Einkaufsleiter und Produktverantwortliche, die für die Implementierung von Automatisierungssystemen zuständig sind. Insbesondere konzentriert es sich auf die Lane Control PCB – die kritische Leiterplatte, die den Verkehrsfluss, Sensordaten und die Motorbetätigung in definierten Fahrspuren steuert. Ob Sie eine Conveyor Control PCB für ein Logistikzentrum oder eine Intersection Control PCB für die Infrastruktur einer Smart City bauen, die Kernherausforderung ist dieselbe: Zuverlässigkeit im Dauerbetrieb.

In diesem Leitfaden gehen wir über grundlegende Definitionen hinaus. Wir bieten einen strukturierten Ansatz zur Spezifikation, Validierung und Beschaffung dieser Platinen. Sie finden konkrete technische Anforderungen, eine Aufschlüsselung versteckter Risiken, die zu Feldausfällen führen, und einen strengen Validierungsplan. Wir fügen auch eine käufergerechte Checkliste bei, die Ihnen hilft, Lieferanten wie APTPCB (APTPCB PCB Factory) effektiv zu prüfen.

Ziel ist es, Ihnen den Übergang vom Prototyp zur Massenproduktion zu erleichtern, ohne die üblichen Fallstricke von Signalstörungen, Vibrationsschäden oder Komponentenveralterung. Wenn Sie sicherstellen müssen, dass Ihre AGV Control PCB oder Approach Control PCB jahrelang einwandfrei funktioniert, dient dieser Leitfaden als Ihr Entscheidungsrahmen.

Wann die Lane Control PCB der richtige Ansatz ist (und wann nicht)

Die Wahl einer kundenspezifischen Spursteuerungs-Leiterplatte (PCB) gegenüber einer generischen SPS (Speicherprogrammierbare Steuerung) ist eine strategische Entscheidung. Es ist nicht immer die richtige Wahl, aber für bestimmte Szenarien ist es der einzig gangbare Weg zu Skalierbarkeit und Leistung.

Es ist der richtige Ansatz, wenn:

- Platz begrenzt ist: Sie müssen Steuerlogik, Motortreiber und Kommunikationsschnittstellen in ein bestimmtes mechanisches Gehäuse einpassen, z. B. in die Seitenwand eines Förderbands oder das Chassis eines kleinen FTS (Fahrerloses Transportsystem).

- Kosten bei Skalierung wichtig sind: Bei hohen Stückzahlen (z. B. über 1.000 Spurmeter) reduziert eine kundenspezifische Leiterplatte die Stückkosten erheblich im Vergleich zu handelsüblichen SPSen.

- Integration erforderlich ist: Sie müssen spezifische Sensoren (Hall-Effekt, IR, RFID) direkt auf der Platine integrieren, um Verkabelung und Fehlerquellen zu minimieren.

- Echtzeitkommunikation kritisch ist: Sie benötigen optimierte Layouts für CAN-Bus, EtherCAT oder RS-485, um eine Kommunikation mit geringer Latenz zwischen den Zonen zu gewährleisten.

Es NICHT der richtige Ansatz ist, wenn:

- Das Volumen sehr gering ist: Wenn Sie ein einmaliges System bauen, überwiegen die NRE-Kosten (Non-Recurring Engineering) für Design und Tests die Vorteile. Verwenden Sie eine Standard-SPS.

- Flexibilität von größter Bedeutung ist: Wenn sich die Logik täglich ändert und ständiges Umverdrahten durch Techniker ohne Lötfähigkeiten erfordert, ist eine modulare SPS sicherer.

- Umgebung ist extrem ohne Schutz: Wenn Sie sich keine geeigneten Gehäuse oder Schutzlackierungen leisten können, könnte ein robustes Industrie-Steuergerät eine sicherere, wenn auch teurere, Wahl sein.

Anforderungen, die Sie vor der Angebotserstellung definieren müssen

Um ein genaues Angebot und ein zuverlässiges Produkt zu erhalten, müssen Sie die "Muss-Anforderungen" klar definieren. Vage Spezifikationen führen zu einer "Best-Effort"-Fertigung, die für die industrielle Automatisierung unzureichend ist.

- Basismaterial & Tg: Geben Sie FR4 mit einer hohen Tg (Glasübergangstemperatur) von mindestens 150°C, vorzugsweise 170°C, an. Fahrspursteuerungen arbeiten oft in unbelüfteten Gehäusen, wo die Umgebungswärme schnell ansteigt.

- Kupfergewicht: Definieren Sie das minimale Kupfergewicht basierend auf der Stromlast. Für Förderbandsteuerungs-Leiterplatten-Einheiten, die Gleichstrommotoren direkt antreiben, sind oft 2oz oder 3oz Kupfer erforderlich, um den Strom ohne Überhitzung zu bewältigen.

- Oberflächenveredelung: Fordern Sie ENIG (Chemisch Nickel/Immersionsgold) an. Es bietet eine ausgezeichnete Planarität für Fine-Pitch-Komponenten und eine überlegene Korrosionsbeständigkeit im Vergleich zu HASL, was für Bodensteuerungs-Leiterplatten-Einheiten in Außenschränken entscheidend ist.

- Lötstopplackfarbe: Verwenden Sie Mattgrün oder Mattschwarz. Matte Oberflächen reduzieren die Blendung während der automatisierten optischen Inspektion (AOI) und der manuellen Montage, was die Fehlererkennung verbessert.

- Impedanzkontrolle: Geben Sie die Impedanzanforderungen (z.B. 100Ω differentielle Paare) explizit an, wenn Ihre Platine Ethernet oder Hochgeschwindigkeits-CAN FD verwendet. Dies gewährleistet die Signalintegrität über lange Kabelstrecken.

- Sauberkeitsstandards: IPC-6012 Klasse 2 als Basis festlegen, oder Klasse 3 für missionskritische Kreuzungssteuerungs-Leiterplatten-Anwendungen, bei denen ein Ausfall die menschliche Sicherheit gefährdet.

- Schutzlackierung: Den Typ (Acryl, Silikon oder Urethan) und den Abdeckungsbereich definieren. Dies ist unerlässlich für Umgebungen mit Staub, Feuchtigkeit oder leitfähigem Schmutz.

- Testpunkte: Testpunkte für alle Stromschienen und kritischen Signalleitungen vorschreiben. Sie müssen auf einer Seite der Platine zugänglich sein, um ein effizientes In-Circuit-Testing (ICT) zu ermöglichen.

- Bauteilqualität: "Industriequalität"-Komponenten (-40°C bis +85°C) für alle aktiven ICs vorschreiben. Bauteile kommerzieller Qualität versagen oft in unklimatisierten Lagerumgebungen.

- Steckerhaltbarkeit: Durchsteckmontage (THT)-Steckverbinder für I/O-Ports spezifizieren. Oberflächenmontierte (SMT)-Steckverbinder können sich unter der mechanischen Belastung wiederholten Ein- und Aussteckens von den Pads lösen.

- Rückverfolgbarkeit: Einen eindeutigen QR-Code oder Barcode auf dem Siebdruck oder lasergeätzt auf jeder Leiterplatte für die vollständige Lebenszyklusverfolgung vorschreiben.

- Nutzenbildung: Nutzenränder und Fiducials definieren, um die Förderbandbreite und Klemmungsanforderungen Ihrer Montagelinie anzupassen.

Die verborgenen Risiken, die das Scale-up behindern

Die Skalierung der Produktion offenbart Schwachstellen, die Prototypen verbergen. Das Verständnis dieser Risiken ermöglicht es Ihnen, Schutzmaßnahmen in Ihre Fahrspursteuerungs-Leiterplatte zu integrieren, bevor die Massenfertigung beginnt.

- Vibrationsinduzierte Lötstellenermüdung:

- Vibrationsbedingte Lötstellenrisse:

- Risiko: Ständige Vibrationen von Motoren oder AGV-Bewegungen führen im Laufe der Zeit zu Rissen in den Lötstellen.

- Erkennung: HALT (Highly Accelerated Life Testing) während der Prototypenentwicklung.

- Prävention: Underfill für große BGAs verwenden, Klebstoff für schwere Kondensatoren und THT-Steckverbinder priorisieren.

- Fretting-Korrosion an Steckverbindern:

- Risiko: Mikrobewegungen in Steckverbindern verschleißen die Beschichtung, was zu intermittierendem Signalverlust führt.

- Erkennung: Widerstandsüberwachung während Vibrationstests.

- Prävention: Vergoldete Kontakte und verriegelbare Steckverbinder verwenden; das Mischen von Zinn- und Goldkontakten vermeiden.

- Thermisches Durchgehen in Gehäusen:

- Risiko: Die Leiterplatte funktioniert auf dem Prüfstand, überhitzt aber in einem IP65-Kunststoffgehäuse.

- Erkennung: Thermische Simulation und Kammerprüfung mit dem tatsächlichen Gehäuse.

- Prävention: Ausreichende Kupferflächen zur Wärmeableitung entwerfen; aluminiumbeschichtete Leiterplatten verwenden, wenn die Leistungsdichte hoch ist.

- Masseschleifen und Rauschen:

- Risiko: Lange Kabel in Spursystemen wirken als Antennen und fangen Rauschen von VFDs (Variable Frequency Drives) auf.

- Erkennung: EMV-Tests in einer lauten Industrieumgebung.

- Prävention: Isolierte Kommunikationsschnittstellen (Optokoppler) und eine ordnungsgemäße Verlegung von Differenzpaaren verwenden.

- Komponentenobsoleszenz:

- Risiko: Ein bestimmter MCU- oder Treiberchip erreicht das EOL (End of Life), wodurch die Produktion zum Stillstand kommt.

- Erkennung: Tools zur Überprüfung des BOM-Zustands.

- Prävention: Wählen Sie Bauteile mit dem Status "Aktiv" und einer Lebensdauer von über 5 Jahren; entwerfen Sie Footprints, die Alternativen aufnehmen können.

- Elektrochemische Migration (ECM):

- Risiko: Feuchtigkeit und Spannung führen dazu, dass Kupferdendriten zwischen den Leiterbahnen wachsen und Kurzschlüsse verursachen.

- Erkennung: Temperatur-Feuchte-Vorspannungs (THB)-Tests.

- Prävention: Vergrößern Sie den Abstand zwischen Hochspannungsleiterbahnen über den IPC-Mindeststandard hinaus; tragen Sie eine Schutzlackierung auf.

- Rissbildung durch mechanische Belastung:

- Risiko: Befestigungsschrauben belasten die Leiterplatte und verursachen Risse in Keramikkondensatoren (MLCCs).

- Erkennung: Sichtprüfung und Dye-and-Pry-Analyse.

- Prävention: Halten Sie Bauteile von Befestigungslöchern und V-Nut-Kanten fern; verwenden Sie Kondensatoren mit weicher Terminierung.

- Firmware-Korruption:

- Risiko: Spannungsspitzen während des Motorstarts beschädigen den Flash-Speicher der MCU.

- Erkennung: Power-Cycling-Tests.

- Prävention: Robuste Entkopplungskondensatoren, aktivierte Brown-Out-Erkennung und Hardware-Watchdogs.

- Kabelbaum-Belastung:

- Risiko: Schwere Kabel ziehen an den Leiterplattensteckern und verursachen eine Verformung der Leiterplatte.

- Erkennung: Physikalische Inspektion der installierten Einheiten.

- Prävention: Zugentlastungsklemmen am Gehäuse, nicht nur an der Leiterplatte.

- Inkonsistentes PCB-Dielektrikum:

- Risiko: Variationen in FR4-Chargen beeinflussen die Impedanz und verursachen Kommunikationsfehler.

- Erkennung: TDR (Time Domain Reflectometry)-Tests an Coupons.

- Prävention: Dielektrische Konstanten-Toleranzen spezifizieren und TDR-Berichte vom Lieferanten anfordern.

Validierungsplan (was zu testen ist, wann und was "bestanden" bedeutet)

Ein "funktionierender" Prototyp ist kein validiertes Produkt. Sie benötigen einen strukturierten Plan, um zu beweisen, dass die Spurhalte-Leiterplatte in ihrer vorgesehenen Umgebung bestehen kann.

- Design for Manufacturing (DFM) Überprüfung:

- Ziel: Sicherstellen, dass das Design mit hoher Ausbeute gefertigt werden kann.

- Methode: Technische Überprüfung der Gerber- und Bohrerdateien durch den Lieferanten.

- Bestanden-Kriterien: Keine "Showstopper"-Verletzungen; Ausbeuteschätzung >98%.

- Erstmusterprüfung (EMP):

- Ziel: Überprüfen, ob der Herstellungsprozess der Dokumentation entspricht.

- Methode: Abmessungen messen, Stückliste (BOM) mit der Fertigung abgleichen, BGAs röntgen.

- Bestanden-Kriterien: 100%ige Übereinstimmung mit Zeichnungen und Stückliste (BOM).

- In-Circuit-Test (ICT):

- Ziel: Kurzschlüsse, Unterbrechungen und falsche Werte vor dem Einschalten erkennen.

- Methode: Nadelbett-Fixture-Test von passiven Komponenten und Durchgang.

- Bestanden-Kriterien: 100%iger Erfolg bei der Netzlistenprüfung.

- Funktioneller Schaltungstest (FCT):

- Ziel: Logik und Verhalten überprüfen.

- Methode: Einschalten, Firmware flashen, Eingänge (Sensoren) simulieren, Ausgänge (Motorantrieb) messen.

- Bestanden-Kriterien: Alle Funktionsblöcke arbeiten innerhalb der spezifizierten Spannungs-/Stromgrenzen.

- Burn-In-Test:

- Ziel: Frühausfälle aussortieren.

- Methode: Die Platine 24-48 Stunden bei maximaler Last und erhöhter Temperatur (z.B. 60°C) betreiben.

- Erfolgskriterien: Kein Funktionsausfall während oder nach dem Zyklus.

- Temperaturwechseltest:

- Ziel: Zuverlässigkeit der Lötstellen unter Ausdehnung/Kontraktion testen.

- Methode: Zyklus zwischen -40°C und +85°C für 50-100 Zyklen.

- Erfolgskriterien: Keine Risse in den Lötstellen; Widerstandswerte bleiben stabil.

- Vibrationstest:

- Ziel: Transport- und Betriebsvibrationen simulieren (entscheidend für die AGV-Steuerplatine).

- Methode: Zufälliges Vibrationsprofil basierend auf Industriestandards (z.B. IEC 60068).

- Erfolgskriterien: Keine mechanischen Schäden; kein intermittierender elektrischer Kontakt.

- EMI/EMC-Vorkonformität:

- Ziel: Sicherstellen, dass die Platine keine übermäßigen Störungen aussendet oder diesen unterliegt.

- Methode: Nahfeldsonden-Scanning und ESD-Pistolentest.

- Erfolgskriterien: Emissionen unterhalb der Grenzwerte; System erholt sich von ESD-Schlägen ohne Reset.

- Umweltstress-Screening (ESS):

- Ziel: Beschichtung und Korrosionsbeständigkeit validieren.

- Methode: Salznebel- oder hohe Feuchtigkeitsexposition (für die Anflugsteuerungs-Platine).

- Erfolgskriterien: Keine sichtbare Korrosion; Leckstrom innerhalb der Grenzwerte.

- Falltest:

- Ziel: Handhabungsfehler simulieren.

- Methode: Verpackte und unverpackte Einheiten aus 1 Meter Höhe fallen lassen.

- Erfolgskriterien: Gehäuse bleibt intakt; PCB funktioniert normal.

- Steckverbinder-Zyklustest:

- Ziel: I/O-Haltbarkeit validieren.

- Methode: Steckverbinder 50-100 Mal stecken und trennen.

- Erfolgskriterien: Der Kontaktwiderstand steigt nicht signifikant an.

- Software-Integrationstest:

- Ziel: Sicherstellen, dass die Hardware alle Firmware-Funktionen unterstützt.

- Methode: Vollständiger Regressionstest des Software-Stacks auf der finalen Hardware-Revision.

- Erfolgskriterien: Keine hardwarebedingten Softwarefehler.

Lieferanten-Checkliste (Angebotsanfrage + Auditfragen)

Verwenden Sie diese Checkliste, um Lieferanten zu prüfen. Ein Partner wie APTPCB sollte diese Fragen souverän beantworten können.

Gruppe 1: RFQ-Eingaben (Was Sie senden)

- Gerber-Dateien (RS-274X oder X2-Format) mit klarem Lagenaufbau.

- Centroid-/Bestückungsdatei für die Montage.

- Stückliste (BOM) mit Herstellerteilenummern und akzeptablen Alternativen.

- Montagezeichnungen, die die Komponentenpolarität und spezielle Montageanweisungen zeigen.

- Testanforderungen (ICT/FCT-Verfahren).

- Spezifikationen für Schutzlack (zu beschichtende vs. zu maskierende Bereiche).

- Verpackungsanforderungen (ESD-Beutel, Luftpolsterfolie, Kartongewichtsbeschränkungen).

- Geschätztes Jahresvolumen und Losgrößen.

Gruppe 2: Fähigkeitsnachweis (Was sie haben müssen)

- Erfahrung mit Leiterplatten für die Industriesteuerung.

- Fähigkeit zur Verarbeitung von Schwerem Kupfer (2oz-4oz) für die Stromverteilung.

- Eigene Konformbeschichtungslinie (automatisiert bevorzugt).

- Automatische Optische Inspektion (AOI) für SMT und THT.

- Röntgeninspektionsfähigkeit für BGAs oder QFNs.

- Genauigkeit der Impedanzkontrollberichterstattung.

Gruppe 3: Qualitätssystem & Rückverfolgbarkeit

- ISO 9001 Zertifizierung (aktuell und gültig).

- Verfügen sie über ein Manufacturing Execution System (MES) zur Rückverfolgbarkeit?

- Können sie mit jeder Lieferung ein Konformitätszertifikat (CoC) bereitstellen?

- Führen sie eine Wareneingangsprüfung (IQC) für alle Komponenten durch?

- Gibt es ein definiertes Verfahren zur Handhabung von nicht konformem Material (MRB)?

- Archivieren sie Reflow-Profile und Testergebnisse für Ihre Chargen?

Gruppe 4: Änderungskontrolle & Lieferung

- Gibt es ein formales System zur Prozessänderungsbenachrichtigung (PCN)?

- Wie lautet die Richtlinie zum Ersatz passiver Komponenten (Widerstände/Kondensatoren)?

- Bieten sie Pufferlagerprogramme für Artikel mit langer Lieferzeit an?

- Wie lautet der Notfallwiederherstellungsplan für ihre Einrichtung?

- Können sie "Quick Turn" für Prototypenrevisionen unterstützen?

- Wie gehen sie mit EOL-Benachrichtigungen von Komponentenlieferanten um?

Entscheidungshilfe (Kompromisse, die Sie tatsächlich wählen können)

Ingenieurwesen ist die Kunst des Kompromisses. Hier sind die gängigen Kompromisse für Spurkontroll-Leiterplatten-Designs und wie man damit umgeht.

- ENIG vs. HASL:

- Kompromiss: Kosten vs. Zuverlässigkeit.

- Anleitung: Wenn Sie feine Bauteile (BGAs, kleine QFNs) haben oder eine lange Lagerfähigkeit benötigen, wählen Sie ENIG. Wenn Sie eine einfache Durchsteckplatine für ein preisgünstiges Förderband bauen, ist HASL akzeptabel.

- 2-Lagen- vs. 4-Lagen-Aufbau:

- Kompromiss: Stückkosten vs. Signalintegrität/EMI.

- Anleitung: Wenn Sie Hochgeschwindigkeitskommunikation (Ethernet) oder empfindliche analoge Sensoren haben, wählen Sie 4-Lagen (Masse-/Stromversorgungsebenen). Dies reduziert das Rauschen drastisch. Verwenden Sie 2-Lagen nur für langsame, einfache Logik.

- Integrierte vs. modulare Treiber:

- Kompromiss: Größe/Kosten vs. Reparierbarkeit.

- Anleitung: Wenn der Motortreiber häufig ausfällt, verwenden Sie ein gesockeltes Modul. Wenn die Zuverlässigkeit hoch und der Platz begrenzt ist, integrieren Sie den Treiberchip direkt auf der Leiterplatte.

- Schutzlackierung vs. Verguss:

- Kompromiss: Nachbearbeitbarkeit vs. Ultimativer Schutz.

- Anleitung: Verwenden Sie Schutzlackierung für den allgemeinen industriellen Einsatz (ermöglicht Reparatur). Verwenden Sie Verguss (Kapselung) nur für Bodenkontroll-Leiterplatten-Einheiten, die untergetaucht oder extremen Stößen ausgesetzt sein könnten (unmöglich zu reparieren).

- THT- vs. SMT-Steckverbinder:

- Kompromiss: Montagegeschwindigkeit vs. Mechanische Festigkeit.

- Anleitung: Priorisieren Sie immer THT (Through-Hole) für Steckverbinder, die Benutzer häufig ein- und ausstecken. SMT ist für interne Verbindungen, die einmalig gesteckt werden, in Ordnung.

- Starr vs. Starr-Flex:

- Kompromiss: Kosten vs. Zuverlässigkeit/Platz.

- Anleitung: Wenn Sie komplexe Verkabelungen in einem engen FTS-Chassis haben, eliminiert die Starrflex-Leiterplatte Kabel und Steckverbinder (häufige Fehlerquellen), kostet aber mehr.

- Offshore- vs. Lokale Beschaffung:

- Kompromiss: Stückpreis vs. Kommunikationsgeschwindigkeit.

- Anleitung: Für die Massenproduktion bietet Offshore (wie APTPCB) das beste Preis-Leistungs-Verhältnis. Für Prototypen am ersten Tag, bei denen eine Iteration am selben Tag erforderlich ist, könnte die lokale Beschaffung schneller sein, aber ein späterer Übergang birgt Risiken.

Häufig gestellte Fragen

1. Was ist die typische Lebensdauer einer Fahrspursteuerungs-Leiterplatte? In einer kontrollierten Industrieumgebung sollten diese Platinen 10-15 Jahre halten. In Umgebungen mit starken Vibrationen oder im Freien sind jedoch 5-7 Jahre ein realistisches Ziel ohne strenge Wartung.

2. Kann ich ein Standard-FR4-Material für Fahrspursteuerungen im Freien verwenden? Ja, aber nur, wenn es in einem versiegelten (IP65/IP67) Gehäuse untergebracht ist. Wenn die Leiterplatte Temperaturschwankungen ausgesetzt ist, wird ein High-Tg FR4 empfohlen, um Delamination zu verhindern.

3. Wie schütze ich die Leiterplatte vor Blitzeinschlägen auf Fahrspuren im Freien? Sie müssen TVS-Dioden (Transient Voltage Suppression) und Gasentladungsröhren (GDT) an allen Eingangsleitungen vorsehen. Das Leiterplattenlayout muss auch einen robusten Erdungspfad aufweisen.

4. Was ist der Unterschied zwischen einer FTS-Steuerungs-Leiterplatte und einer Förderband-Steuerungs-Leiterplatte? Eine AGV-Steuerplatine erfordert Batteriemanagement, drahtlose Kommunikation und hohe Vibrationsfestigkeit. Eine Förderband-Steuerplatine wird typischerweise mit Netzstrom/24V DC betrieben und verwendet drahtgebundene Kommunikation (Ethernet/CAN).

5. Warum fällt meine Fahrspur-Steuerplatine am Stecker aus? Dies ist normalerweise auf "Stecker-Fretting" zurückzuführen, das durch Vibrationen oder mangelnde Zugentlastung am Kabel verursacht wird. Wechseln Sie zu vergoldeten Kontakten und fügen Sie mechanische Unterstützung für den Kabelbaum hinzu.

6. Benötige ich eine Impedanzkontrolle für den CAN-Bus? Technisch gesehen ist der CAN-Bus robust, aber für lange Strecken (über 100 m) ist die Kontrolle der differentiellen Impedanz auf 120 Ohm die beste Praxis, um Signalreflexionen zu vermeiden.

7. Kann APTPCB die Bestückung dieser Platinen übernehmen? Ja, wir bieten eine vollständige schlüsselfertige Bestückung an, einschließlich Komponentenbeschaffung, Leiterplattenfertigung, Bestückung und Funktionstests.

8. Welche Dokumentation wird für eine "Copy Exact"-Anforderung benötigt? Sie müssen festlegen, dass keine Änderungen an der Stückliste (BOM), den Leiterplattenmaterialien oder dem Fertigungsstandort ohne vorherige schriftliche Genehmigung zulässig sind. Dies ist in validierten Branchen üblich.

Verwandte Seiten & Tools

- Industrielle Steuerplatinen: Ein tiefer Einblick in die spezifischen Standards und Zuverlässigkeitsanforderungen für Platinen in der Fabrikautomation.

- Dickkupfer-Leiterplatten: Erfahren Sie, wie Sie hohe Ströme für Motortreiber und die Stromverteilung in Ihren Fahrspursteuerungen verwalten.

- Schutzlack für Leiterplatten: Eine unverzichtbare Lektüre zum Schutz Ihrer Elektronik vor Feuchtigkeit, Staub und chemischer Exposition.

- Turnkey-Bestückungsdienstleistungen: Erfahren Sie, wie wir den gesamten Prozess von der Leiterplatte bis zur vollständig getesteten PCBA abwickeln.

- Angebotsanfrage: Bereit, weiterzumachen? Erhalten Sie ein umfassendes Angebot, das eine DFM-Überprüfung beinhaltet.

Angebot anfordern

Um ein genaues Angebot und eine kostenlose DFM-Überprüfung von APTPCB zu erhalten, besuchen Sie bitte unsere Angebotsseite. Wenn Sie Ihre Anfrage einreichen, stellen Sie sicher, dass Sie Folgendes angeben:

- Gerber-Dateien: Für das PCB-Layout.

- Stückliste (BOM): Einschließlich Herstellerteilenummern.

- Bestückungszeichnungen: Hervorhebung spezieller Montage- oder Beschichtungsanforderungen.

- Mengenschätzungen: Prototypenmenge vs. Produktionsvolumen.

- Testanforderungen: Wenn Sie möchten, dass wir ICT oder FCT durchführen.

Fazit

Die Spursteuerungs-Leiterplatte ist das stille Arbeitstier der modernen Automatisierung. Ob sie ein FTS über eine Lagerfläche führt oder den Fluss eines Hochgeschwindigkeitsförderers steuert, ihre Zuverlässigkeit bestimmt die Betriebszeit des gesamten Systems. Indem Sie klare Anforderungen an Materialien und Tests definieren, die verborgenen Risiken von Vibrationen und Umwelteinflüssen verstehen und mit einem fähigen Lieferanten zusammenarbeiten, können Sie Systeme einsetzen, die sich über die Zeit bewähren. Überlassen Sie die Zuverlässigkeit nicht dem Zufall; konstruieren Sie sie von Anfang an in Ihre Platine ein.