Die Wahl der richtigen LED-Leiterplatte ist letztendlich eine thermische und materialtechnische Entscheidung, nicht nur eine Frage von Kupferleiterbahnen und Padformen. Sperrschichttemperatur, Substratwahl und Lagenaufbau bestimmen, wie hell, stabil und langlebig Ihr LED-Produkt sein wird.

Bei APTPCB sind wir ein Full-Service-Hersteller von Leiterplatten und PCBA, der mit FR-4, High-Tg, HDI, Flex, Rigid-Flex, Metallkern (MCPCB), Keramik und anderen fortschrittlichen Materialien arbeitet. LED-Leiterplatten sind einer der Schlüsselanwendungsbereiche, in denen unsere Erfahrung in Thermodesign, Lagenaufbau-Engineering und Massenproduktion zusammenkommt.

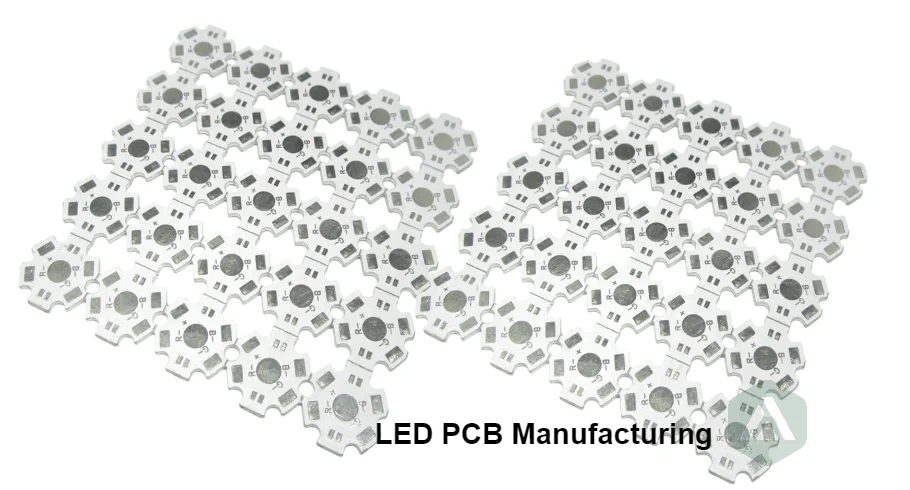

Die LED-Leiterplattenfertigung und ihre einzigartigen Herausforderungen verstehen

LEDs haben Beleuchtung, Displays und Anzeigefunktionen in vielen Branchen verändert. Aber für eine Leiterplattenfabrik sind LED-Leiterplatten keine separate Welt – sie sind eine von vielen Anwendungsarten, die thermische Leistung, Zuverlässigkeit und Materialwahl beanspruchen.

Hochleistungs-LEDs sind besonders empfindlich gegenüber der Sperrschichttemperatur. Wenn die Leiterplatte die Wärme nicht effizient abführen kann, kommt es zu einer reduzierten Lichtausbeute, Farbverschiebung, schnellerem Lumenabfall und im schlimmsten Fall zu einem frühen Ausfall. In diesem Sinne ist eine LED-Leiterplatte sowohl eine elektrische Verbindungsebene als auch ein thermischer Pfad, sehr ähnlich dem, was wir für Leistungselektronik, Automobilsteuerung, HF-Leistungsstufen und andere hochdissipative Schaltungen entwickeln. Bei APTPCB sind wir ein Full-Service-Hersteller für Leiterplatten (PCBs) und bestückte Leiterplatten (PCBAs). Wir arbeiten mit FR-4, High-Tg, HDI, flexiblen, starr-flexiblen, Metallkern (MCPCB), Keramik, Hochfrequenzmaterialien und mehr. LED-Leiterplatten sind lediglich eines der vielen Anwendungsszenarien, in denen unser Lagenaufbau-Design, unser Wärmemanagement und unsere Fertigungserfahrung zusammenkommen.

Wichtige Überlegungen bei der Herstellung von LED-Leiterplatten

Wärmemanagement als vorrangiges Designziel

Die Leiterplatte muss Wärme von der LED-Sperrschicht in das Gehäuse oder den Kühlkörper mit möglichst wenigen thermischen Engpässen ableiten. Je nach Leistungsniveau und Kostenzielen kann dies optimierte Kupferflächen, thermische Vias oder spezielle Metallkern- und hochwärmeleitende Leiterplattenlösungen umfassen.Materialauswahl über verschiedene Plattformen hinweg

Die Substratwahl beeinflusst sowohl das thermische als auch das elektrische Verhalten. Für leistungsarme oder Anzeige-LEDs kann Standard-FR-4 ausreichend sein; für Hochleistungs- oder raue Umgebungsdesigns können aluminiumbasierte MCPCBs, kupferbasierte Metallkerne, High-Tg FR-4 oder Keramiksubstrate verwendet werden – oft innerhalb desselben Werks und Prozessrahmens.Schaltungsdesign und Layout für Strom und Wärme

Das Layout muss eine stabile Stromversorgung und einen geringen Spannungsabfall gewährleisten und gleichzeitig saubere Wärmepfade unterstützen. Leiterbahnbreite, Kupferdicke, Pad-Design und Bauteilplatzierung beeinflussen sowohl die elektrische Leistung als auch die Sperrschichttemperatur.Optische und Oberflächenbetrachtungen bei Bedarf In einigen LED-Anwendungen spielen die Farbe und die Oberfläche der Leiterplatte eine Rolle. Eine weiße Lötstoppmaske kann gewählt werden, um die Reflexion in Beleuchtungsmodulen zu verbessern; eine dunkle Lötstoppmaske kann verwendet werden, um Blendung zu reduzieren oder dem Industriedesign zu entsprechen. Diese Entscheidungen müssen mit den zugrunde liegenden Materialien und Herstellungsprozessen kompatibel bleiben.

Zuverlässigkeit unter thermischer und umweltbedingter Belastung

Lötstellen, Dielektrika und Schnittstellen müssen thermischer Zyklisierung, Feuchtigkeit, Vibration und Handhabung standhalten. Prozesskontrolle, Lagenaufbau-Design und Qualifikationstests sind entscheidend für die langfristige Zuverlässigkeit von LED-Leiterplatten, genau wie bei Automobil-, Industrie- oder Kommunikationsplatinen.Kosteneffizienz und Skalierbarkeit

LED-Projekte reichen von kleinen Pilotläufen bis hin zu sehr hohen Produktionsvolumen. Die ausgewählten Materialien, die Panelisierung und die Prozesse müssen wiederholbar und kosteneffizient sein, während sie dennoch die elektrischen und thermischen Spezifikationen erfüllen. Eine allgemeine Leiterplattenfabrik kann ihre breitere Prozess-Toolbox wiederverwenden, um Kosten und Leistung auszugleichen.

LED-Leiterplatten als Teil einer breiteren Leiterplattenkompetenz

Indem APTPCB LED-Leiterplatten als ein Mitglied einer größeren Technologiefamilie behandelt – neben Leistungs-, HF-, Automobil-, Industriesteuerungs- und Kommunikationsplatinen – kann APTPCB dieselbe Ingenieurdisziplin auf die Lagenaufbau-Definition, das thermische Design und die Herstellbarkeit anwenden. Unabhängig davon, ob Ihr Design Standard-FR-4, High-Tg, Flex, Rigid-Flex, Metallkern oder Keramik verwendet, ist unsere Rolle dieselbe: Ihre elektrischen und thermischen Anforderungen in eine robuste, produzierbare Leiterplatte und, falls erforderlich, eine komplette PCBA-Lösung zu übersetzen. LED-Module profitieren von dieser breiten Fähigkeit, anstatt auf einen eng definierten „nur-LED“-Prozess beschränkt zu sein.

Leistungsoptimierung von Grund auf

Durch die frühzeitige Berücksichtigung dieser kritischen Punkte im Design- und Herstellungsprozess hilft APTPCB Ihnen, häufige Fallstricke im Zusammenhang mit LED-Produkten zu vermeiden, wie z. B. vorzeitiges Dimmen oder Ausfall. Wir nutzen unser Fachwissen in Leiterplattenfertigungsprozessen, um LED-Leiterplatten zu entwickeln, die nicht nur elektrisch einwandfrei, sondern auch thermisch robust sind, was zu einer längeren Produktlebensdauer und gleichbleibender Leistung führt.

Dieser proaktive Ansatz bei der Herstellung von LED-Leiterplatten stellt sicher, dass Ihre Produkte die Leistungsspezifikationen erfüllen, Garantieansprüche reduzieren und letztendlich den Ruf Ihrer Marke für Qualität und Zuverlässigkeit verbessern.

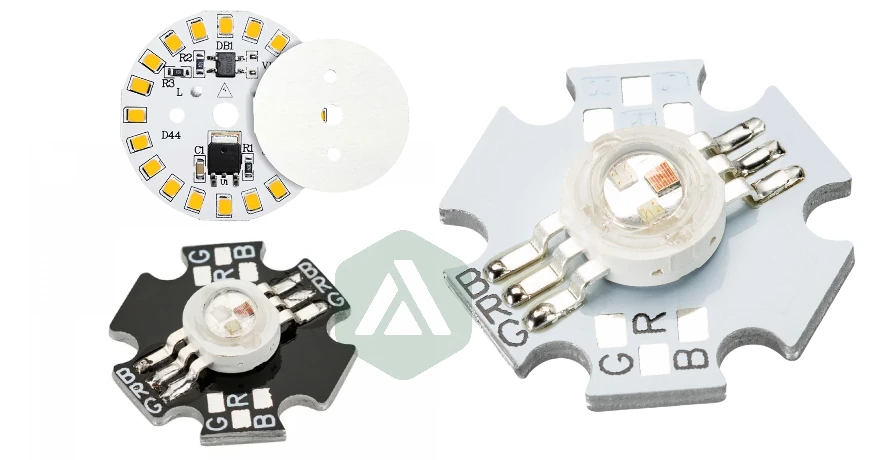

Praktische Beispiele für die Herstellung von LED-Leiterplatten und Materialauswahl

Die Welt der LED-Leiterplatten ist vielfältig, maßgeblich bestimmt durch die unterschiedlichen Leistungsstufen und thermischen Anforderungen verschiedener LED-Anwendungen. Die Wahl des richtigen Materials und Fertigungsansatzes ist von größter Bedeutung. Hier sind einige praktische Beispiele für die Herstellung von LED-Leiterplatten und ihre typischen Materialauswahlen:

Wichtige Beispiele und Materialien für die LED-Leiterplattenfertigung

FR-4 LED-Leiterplatten – Kostengünstig für geringe Leistung Typische Anwendung: Anzeigelampen, Displays mit geringer Leistung, einfache Steuerplatinen. Materialien: Standard FR-4 (glasfaserverstärktes Epoxidlaminat). Eigenschaften: Am gebräuchlichsten und wirtschaftlichsten. Geeignet für Anwendungen, bei denen die Wärmeentwicklung minimal ist oder externe Kühlkörper ausreichen. Thermische Vias können verwendet werden, um die Wärmeübertragung zur Unterseite zu verbessern.

Metallkern-Leiterplatten (MCPCB) – Das thermische Arbeitstier Typische Anwendung: Hochleistungs-LED-Beleuchtung (Straßenlaternen, Automobil, Architektur), LED-Hintergrundbeleuchtungen, Industriebeleuchtung. Materialien: Eine dielektrische Schicht, die auf eine Metallbasis (typischerweise Aluminium oder Kupfer) laminiert ist. Eigenschaften: MCPCBs eignen sich hervorragend zur schnellen Wärmeableitung aufgrund der hohen Wärmeleitfähigkeit des Metallkerns. Sie ermöglichen den LEDs den Betrieb bei kühleren Temperaturen, verlängern die Lebensdauer und erhalten die Helligkeit. Sie sind in einlagigen, zweilagigen und sogar mehrlagigen Konfigurationen erhältlich.

Aluminiumkern-Leiterplatten: Der gebräuchlichste Typ von MCPCB, der ein gutes Gleichgewicht zwischen thermischer Leistung und Kosten bietet.

Kupferkern-Leiterplatten: Bieten eine noch höhere Wärmeleitfähigkeit als Aluminium, sind aber teurer und schwerer. Werden in extrem leistungsstarken Anwendungen eingesetzt, bei denen maximale Wärmeableitung entscheidend ist.

Keramik-Leiterplatten – Hohe Leistung für raue Umgebungen Typische Anwendung: Hochleistungs-LEDs, Kfz-Scheinwerfer, medizinische Beleuchtung, Luft- und Raumfahrtanwendungen, Chip-on-Board (COB) LEDs. Materialien: Aluminiumnitrid (AlN), Aluminiumoxid (Al2O3), Berylliumoxid (BeO - seltener aufgrund von Toxizität). Eigenschaften: Keramik-Leiterplatten bieten überlegene Wärmeleitfähigkeit, ausgezeichnete elektrische Isolation und hohe Temperaturbeständigkeit. Sie werden oft für die direkte Chip-Befestigung (COB) verwendet, da ihr Wärmeausdehnungskoeffizient (CTE) dem von Silizium entspricht, was die Belastung der Lötstellen reduziert. Sie sind teurer, bieten aber eine unübertroffene Leistung unter anspruchsvollen Bedingungen.

Flexible LED-Leiterplatten – Für dynamische Designs Typische Anwendung: Tragbare Geräte, flexible Display-Hintergrundbeleuchtungen, konturierte Lichtleisten, Kfz-Innenbeleuchtung. Materialien: Polyimid (PI)-Folie mit Kupferleiterbahnen. Eigenschaften: Ermöglichen Biegen und Flexen, was innovative Formfaktoren für die LED-Integration ermöglicht. Obwohl ihre Wärmeleitfähigkeit geringer ist als die von MCPCBs, kann ein cleveres Design die Wärme für flexibel LED-Arrays mit moderater Leistung verwalten.

Maßgeschneiderte Lösungen für jede LED-Anwendung

Bei APTPCB bieten wir nicht nur Standardlösungen an; wir arbeiten mit Ihnen zusammen, um Ihre spezifische LED-Anwendung, das thermische Budget, die Leistungsanforderungen und die Umgebungsbedingungen zu analysieren. Unsere Ingenieure führen Sie durch die Auswahl der am besten geeigneten **fortschrittlichen Leiterplattenfertigung**stechniken und -materialien, um sicherzustellen, dass Ihre LED-Leiterplatte sowohl hinsichtlich Leistung als auch Kosten optimiert ist.

Durch unsere umfassende Erfahrung in der LED-Leiterplattenfertigung helfen wir Ihnen, thermische Herausforderungen zu meistern, die Produktzuverlässigkeit zu verbessern und innovative LED-Designs effizient auf den Markt zu bringen.

Fortschrittliche Techniken in der LED-Leiterplattenfertigung für überlegenes Wärmemanagement

Da die Leistungsdichten von LEDs weiter zunehmen, sind herkömmliche Wärmemanagementlösungen oft unzureichend. Fortschrittliche LED-Leiterplattenfertigungstechniken sind entscheidend, um die Grenzen des Möglichen in Bezug auf Helligkeit, Kompaktheit und Langlebigkeit zu erweitern. Diese Techniken umfassen oft spezialisierte Materialien und ausgeklügelte Fertigungsprozesse, die darauf abzielen, die Wärmeableitung zu maximieren.

Wichtige fortschrittliche Techniken in der LED-Leiterplattenfertigung

- Direktes Wärmepfad-Design: Dies beinhaltet die Schaffung des direktesten und effizientesten Weges für Wärme von der LED-Sperrschicht zu einem Kühlkörper oder der Umgebung. Dies umfasst:

- Thermische Vias: Durchkontaktierte Löcher, die mit wärmeleitendem Material gefüllt oder einfach offen gelassen werden, um Wärme von der oberen Kupferschicht zu einer unteren Masse-/Wärmeleitebene oder einem Metallkern zu übertragen.

- Dicke Kupferschichten: Die Verwendung von 2 oz, 3 oz oder sogar höheren Kupferstärken für Signal- und Ebenenlagen verbessert die Wärmeverteilung und -leitung erheblich.

- Breite Leiterbahnen und Kupferflächen: Die Maximierung der Kupferfläche um LED-Pads hilft, Wärme seitlich über die Leiterplatte zu verteilen.

- Spezialisierte dielektrische Materialien für MCPCBs: Während Aluminium der gängige Kern ist, ist die dielektrische Schicht zwischen der Kupferschaltung und der Metallbasis entscheidend. Fortschrittliche MCPCBs verwenden hoch wärmeleitende, aber elektrisch isolierende Dielektrika (z. B. Epoxidharze, die mit Keramikfüllstoffen beladen sind), um den Wärmewiderstand zu minimieren.

- Eingebettete Kühlkörper oder Heatpipes: Für Anwendungen mit extrem hoher Leistung können passive Kühlkörper oder sogar Miniatur-Heatpipes während des Herstellungsprozesses direkt in die Leiterplattenstruktur eingebettet werden, wodurch eine hochintegrierte thermische Lösung entsteht.

- Kupfereinlagen und Coin-Technologie: Diese Technik beinhaltet das Einbetten einer dicken Kupfer-"Münze" oder eines Kupferstücks direkt unter der LED-Komponente. Diese Kupfereinlage schafft einen lokalisierten, extrem niedrigen Wärmewiderstandspfad von der LED zur Unterseite der Leiterplatte, wo sie an einen externen Kühlkörper angeschlossen werden kann.

- Chip-on-Board (COB)-Fertigung auf Keramiksubstraten: COB-LEDs montieren den blanken LED-Chip direkt auf ein Substrat (oft Keramik aufgrund seiner thermischen Eigenschaften und CTE-Anpassung). Dies eliminiert den Wärmewiderstand eines herkömmlichen LED-Gehäuses und bietet einen direkteren Wärmepfad. Keramik-Leiterplatten zeichnen sich hier durch ihre inhärente Wärmeleitfähigkeit und ihre Fähigkeit aus, hohen Verarbeitungstemperaturen standzuhalten.

- Fortschrittliche Laminierung und Verklebung: Eine präzise Kontrolle über Laminierungszyklen und Verbindungsmaterialien ist unerlässlich, insbesondere für mehrschichtige MCPCBs oder Hybridkonstruktionen, um eine optimale thermische und elektrische Integrität zu gewährleisten.

Partnerschaft für LED-Lösungen der nächsten Generation

APTPCB ist führend bei der Implementierung dieser fortschrittlichen Fertigungstechniken für LED-Leiterplatten. Unsere Expertise in mehrschichtigen laminierten Strukturen, kombiniert mit unserem tiefen Verständnis der Thermophysik und Materialwissenschaft, ermöglicht es uns, die anspruchsvollsten LED-Projekte zu bewältigen.

Wenn Sie mit APTPCB zusammenarbeiten, erhalten Sie Zugang zu:

- Expertenprüfung des Designs für Herstellbarkeit (DFM): Wir analysieren Ihr LED-Layout auf optimale thermische Leistung und Herstellbarkeit und schlagen Verbesserungen vor der Produktion vor.

- Anleitung zur Materialauswahl: Durch die Nutzung unserer Beziehungen zu führenden Materiallieferanten empfehlen wir die besten dielektrischen und Kernmaterialien für Ihre spezifischen thermischen und elektrischen Anforderungen.

- Präzisionsfertigung: Unsere hochmodernen Anlagen und die strenge Leiterplattenqualität-Kontrolle stellen sicher, dass selbst die komplexesten Wärmemanagementfunktionen präzise und zuverlässig gefertigt werden.

Wenn Sie Hochleistungs-, Hochhelligkeits- oder kompakte LED-Lösungen entwickeln, senden Sie uns Ihre Designspezifikationen. Unser Ingenieurteam hilft Ihnen, das volle Potenzial Ihrer LEDs durch eine optimierte LED-Leiterplattenfertigung auszuschöpfen.