Inhalte

- Der Kontext: Was macht LIDAR-Sicherheits-Leiterplatten herausfordernd

- Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

- Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Fertigungsschritte

- Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

- Zuverlässigkeits- und Leistungssäulen (Signal / Leistung / Wärme / Prozesssteuerung)

- Die Zukunft: Wohin geht die Reise (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Prüfung für LIDAR-Sicherheits-Leiterplatten (Was zu senden ist)

- Fazit Für Ingenieure und Einkaufsteams wird eine „gute“ Leiterplatte (PCB) für LIDAR-Sicherheit durch ihre Fähigkeit definiert, Hochstromimpulse ohne Rauschen zu verarbeiten, die Signalintegrität für präzise Time-of-Flight (ToF)-Berechnungen aufrechtzuerhalten und jahrelanger Außenbewitterung standzuhalten. Sie ist nicht nur ein Träger für Komponenten; sie ist ein aktives Element für die Genauigkeit des optischen Systems.

Wichtige Punkte

- Nanosekunden-Timing: Die Anpassung der Leiterbahnlängen ist entscheidend für eine genaue Abstandsmessung.

- Thermomanagement: Hochleistungslaserdioden erfordern spezielle Strategien zur Wärmeableitung.

- Materialauswahl: Niedrigverlustlaminate sind oft notwendig, um die Signalgetreue zu erhalten.

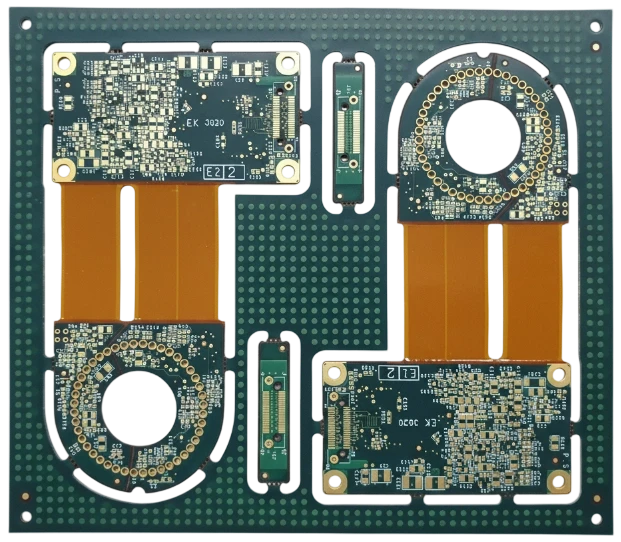

- Rigid-Flex-Integration: Viele LIDAR-Einheiten verwenden rotierende Köpfe oder kompakte Gehäuse, die flexible Verbindungen erfordern.

Der Kontext: Was macht LIDAR-Sicherheits-Leiterplatten herausfordernd

Der Übergang von der passiven Videoaufzeichnung zur aktiven 3D-Erfassung führt zu einem neuen Satz von technischen Einschränkungen. Im Gegensatz zu einer Standard-Netzwerksicherheits-Leiterplatte (Network Security PCB), die hauptsächlich digitale Videoströme verarbeitet, ist eine LIDAR-Platine ein Mixed-Signal-Kraftpaket. Sie muss das heftige Schaltrauschen von Laser-Treibern neben der flüsterleisen Empfindlichkeit von Fotodetektoren (wie APDs oder SPADs) bewältigen. Die größte Herausforderung ist die Lichtgeschwindigkeit. In einem Time-of-Flight-System wird die Entfernung berechnet, indem gemessen wird, wie lange ein Laserpuls zum Zurückkehren benötigt. Licht bewegt sich in einer Nanosekunde etwa 30 Zentimeter. Wenn das PCB-Layout auch nur eine geringfügige Impedanzfehlanpassung oder Signalverschiebung einführt, kann die resultierende Entfernungsmessung um Zentimeter oder Meter abweichen, wodurch die Perimeter Security PCB für eine präzise Einbruchserkennung unwirksam wird.

Darüber hinaus werden diese Geräte oft im Freien eingesetzt. Sie sind direkter Sonneneinstrahlung, gefrierendem Regen und Feuchtigkeit ausgesetzt. Die PCB muss signifikanten thermischen Zyklen standhalten, ohne Delamination oder Rissbildung in den Vias. Dies erfordert eine sorgfältige Balance zwischen elektrischer Leistung (unter Verwendung von Hochfrequenzmaterialien) und mechanischer Robustheit (unter Verwendung von Materialien mit geeigneten CTE-Werten).

Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

1. High-Density Interconnect (HDI) und Microvias

Moderne LIDAR-Sensoren, insbesondere Solid-State-Varianten, integrieren Tausende von Emittern und Sensoren auf kleinem Raum. Um diese Signale zur Verarbeitungseinheit (FPGA oder ASIC) zu leiten, ist die HDI-Leiterplattentechnologie unerlässlich. Lasergebohrte Microvias ermöglichen eine engere Bauteilplatzierung und kürzere Signalwege. Kürzere Wege reduzieren parasitäre Induktivitäten und Kapazitäten, was für die Aufrechterhaltung der schnellen Anstiegszeiten der Laserpulse entscheidend ist.

2. Fortschrittliche thermische Strukturen

Das Abfeuern von Lasern, selbst für Nanosekunden, erzeugt erhebliche lokale Wärme. Wenn sich die Laserdiode erwärmt, kann sich ihre Wellenlänge verschieben und ihre Effizienz sinkt. Um dem entgegenzuwirken, nutzen Designer oft High Thermal PCB-Techniken. Dies kann die Einbettung von Kupfer-Coins beinhalten, bei der ein massives Kupferstück direkt unter der Laserkomponente eingesetzt wird, oder die Verwendung von Metal Core PCBs (MCPCB) für die Emitter-Baugruppe. Eine effiziente Wärmeextraktion stellt sicher, dass das Gerät während des kontinuierlichen Scannens innerhalb seines sicheren Betriebsbereichs (SOA) bleibt.

3. Integration von verlustarmen Materialien

Standard-FR4-Materialien verhalten sich wie ein Schwamm für Hochfrequenzsignale, absorbieren Energie und verzerren die Pulsform. Für das High-Speed-Analog-Front-End verwenden Hersteller oft Hybrid-Stackups. Dabei wird eine Schicht aus Hochfrequenzmaterial (wie Rogers oder Taconic) mit Standard-FR4 verpresst. Die kritischen High-Speed-Signale laufen auf dem fortschrittlichen Material, während die weniger kritische Stromversorgung und Steuerlogik auf den günstigeren FR4-Schichten verbleiben.

Ökosystemansicht: Verwandte Boards / Schnittstellen / Fertigungsschritte

Ein LIDAR-Sensor arbeitet selten isoliert. Er ist Teil eines breiteren Sicherheitsökosystems, das Zugangskontrolle, Videoanalyse und zentrales Management umfasst.

Der vernetzte Sicherheitsstack

Die vom LIDAR-Gerät erzeugten Daten – eine dichte Punktwolke – sind umfangreich. Sie erfordern High-Bandwidth-Schnittstellen, um diese Daten an eine Security Analytics PCB in einem Serverraum oder einem Edge-Gateway zu übertragen. Gängige Schnittstellen sind Gigabit Ethernet oder Automotive Ethernet (1000BASE-T1). Das PCB-Design muss die Impedanzanforderungen für diese Differenzpaare strikt einhalten, um Paketverluste zu verhindern.

In vielen Einrichtungen arbeitet das LIDAR-System parallel zu einem Security Badge PCB-Lesegerät. Wenn ein Badge gescannt wird, kann das LIDAR-System überprüfen, ob nur eine Person (eine volumetrische Form) eintritt, um "Tailgating" zu verhindern. Diese Integration erfordert eine Kommunikation mit geringer Latenz zwischen dem LIDAR-Gerät und dem Zugangskontrollcontroller.

Montage und Kalibrierung

Die Herstellung dieser Platinen erfordert mehr als nur SMT-Platzierung. Die optische Ausrichtung ist unnachgiebig. Der Turnkey Assembly-Prozess erfordert oft eine aktive Ausrichtung, bei der der Laser und die Linse im eingeschalteten Zustand angepasst werden, um die Signalstärke zu maximieren. Die Leiterplatte muss mit Fiducial-Markierungen und Montagelöchern entworfen werden, die diese extreme Präzision ermöglichen. Zusätzlich muss das Lötprofil sorgfältig abgestimmt werden, um thermische Schocks für empfindliche optische Sensoren zu vermeiden.

Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

Bei der Spezifikation einer LIDAR-Sicherheitsleiterplatte stehen Ingenieure vor mehreren architektonischen Entscheidungen. Die Entscheidung läuft oft auf einen Kompromiss zwischen Leistung, Größe und Kosten hinaus.

Eine wichtige Entscheidung ist das Substratmaterial für die Hochgeschwindigkeitslagen. Eine weitere ist die physische Struktur: starr vs. starrflexibel. Starrflexibel wird für rotierende LIDARs immer beliebter, um unzuverlässige Schleifringe oder Verkabelungen zu eliminieren, aber es verursacht zusätzliche Kosten.

Nachfolgend finden Sie eine Entscheidungsmatrix, die Ihnen hilft, die Auswirkungen dieser technischen Entscheidungen auf das Endprodukt zu visualisieren.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| Hybrid-Stackup (Rogers + FR4) | Verbessert die Signalintegrität für ToF-Pulse und hält gleichzeitig die Gesamtkosten der Platine niedriger als bei vollen RF-Materialien. |

| Rigid-Flex-Konstruktion | Eliminiert Steckverbinder und Kabel, verbessert die Zuverlässigkeit in Umgebungen mit starken Vibrationen; höhere anfängliche Werkzeugkosten. |

| Eingebettete Kupfer-Münze | Bietet überlegene lokale Kühlung für Hochleistungslaser-Dioden und ermöglicht eine Erkennung über größere Entfernungen. |

| Standard FR4 (High Tg) | Geeignet für kurzreichweitiges, langsammes LIDAR; deutlich günstiger, begrenzt aber Pulsanstiegszeiten und Auflösung. |

Zuverlässigkeits- & Leistungssäulen (Signal / Leistung / Thermik / Prozesssteuerung)

Zuverlässigkeit in Sicherheitsanwendungen ist binär: Sie funktioniert, oder der Perimeter ist durchbrochen. APTPCB (APTPCB PCB Factory) betont, dass Zuverlässigkeit in der Layoutphase beginnt und sich durch die Fertigung fortsetzt.

Signalintegrität (Si)

Das Rücksignal von einem entfernten Objekt ist unglaublich schwach. Es muss durch einen Transimpedanzverstärker (TIA) verstärkt werden. Die Leiterbahn, die den Fotodetektor mit dem TIA verbindet, ist die kritischste Leitung auf der Platine. Sie muss so kurz wie möglich sein, um die Kapazität zu minimieren. Jedes Rauschen, das in diese Leiterbahn eingekoppelt wird, maskiert das Rücksignal und reduziert die effektive Reichweite des LIDAR.

Leistungsintegrität (Pi)

Laser-Treiber ziehen große Ströme in sehr kurzen Stößen. Wenn das Stromverteilungsnetzwerk (PDN) eine hohe Impedanz aufweist, fällt die Spannung während des Pulses ab, was zu einer inkonsistenten Laserleistung führt. Designer müssen niedriginduktive Kondensatoren verwenden, die unmittelbar neben den Treiberpins platziert sind, und nach Möglichkeit schwere Kupferflächen nutzen.

Umweltschutz

Da diese Einheiten oft auf Masten oder Zäunen montiert sind, sind sie den Elementen ausgesetzt. Conformal Coating ist zwingend erforderlich, um das Eindringen von Feuchtigkeit und Korrosion zu verhindern. Für Umgebungen mit hohem Schwefelgehalt oder Salzsprühnebel kann eine robustere Verkapselung oder Vergussmasse erforderlich sein.

| Akzeptanzkriterien | Standard-Spezifikation | Kritische Anforderung |

|---|---|---|

| Impedanzkontrolle | ±10% | ±5% (für High-Speed-Differenzpaare) |

| IPC-Klasse | Klasse 2 (Standard) | Klasse 3 (Kritische Zuverlässigkeit) |

| Sauberkeit | Standardwäsche | Prüfung auf ionische Kontamination |

| Via-Zuverlässigkeit | Standardbeschichtung | Leitfähige/Nichtleitfähige Füllung + Kappe |

Die Zukunft: Wohin geht die Reise (Materialien, Integration, KI/Automatisierung)

Der LIDAR-Markt bewegt sich rasant in Richtung Festkörperlösungen und höherer Integrationsgrade. Wir sehen, dass die Funktionen der Security Management PCB an den Rand gedrängt werden, wobei die KI-Verarbeitung direkt auf der LIDAR-Sensorplatine stattfindet.

Dieser Trend treibt den Bedarf an noch dichteren Verbindungen und besserem Wärmemanagement, um die Wärme von KI-Prozessoren zu bewältigen. Wir sehen auch eine Verlagerung hin zu 1550-nm-Lasern (sicherer für die Augen), die andere Detektormaterialien (InGaAs) und spezielle Handhabung beim Zusammenbau erfordern.

5-Jahres-Leistungsverlauf (Illustrativ)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Richtung | Warum es wichtig ist |

|---|---|---|---|

| **Integrationslevel** | Diskreter Laser/Sensor + FPGA | System-on-Chip (SoC) + Integrierte Optik | Reduziert Größe und Montagekosten; erhöht die Anforderungen an die PCB-Dichte. |

| **Leiterbahnbreite/-abstand** | 3mil / 3mil | 1,5mil / 1,5mil (mSAP) | Ermöglicht höhere Kanalanzahlen (mehr Pixel) bei gleichem Platzbedarf. |

Da sich die Branche weiterentwickelt, wird die Partnerschaft mit einem Hersteller, der in der Lage ist, Advanced PCB Manufacturing durchzuführen, entscheidend, um mit diesen immer strengeren Toleranzen Schritt zu halten.

Angebot anfordern / DFM-Prüfung für LIDAR-Sicherheits-PCB (Was zu senden ist)

Wenn Sie bereit sind, vom Prototyp zur Produktion überzugehen, gewährleistet die Bereitstellung eines vollständigen Datenpakets genaue Preise und schnellere technische Rückfragen (EQ). Für LIDAR-Platinen ist besondere Aufmerksamkeit auf die Materialdefinition und den Stackup erforderlich.

- Gerber-Dateien: RS-274X oder ODB++ Format.

- Stackup-Diagramm: Spezifizieren Sie klar die Dielektrikumsmaterialien (z. B. „Rogers RO4350B auf Lage 1-2“).

- Impedanzanforderungen: Listen Sie alle Leiterbahnen mit kontrollierter Impedanz mit Zielwerten und Referenzlagen auf.

- Bohrtabelle: Unterscheiden Sie zwischen mechanischen Bohrungen und Laser-Mikrovias.

- Oberflächengüte: ENIG oder ENEPIG wird für Bonddrähte oder Bauteile mit feiner Teilung empfohlen.

- Stückzahlen: Prototyp (5-10 Stück) vs. Produktionsvolumen.

- Besondere Anforderungen: Beachten Sie Kantenbeschichtungen, Kupferplattierungsanforderungen oder spezifische IPC Class 3 Anforderungen.

Fazit

Die LIDAR-Sicherheits-Leiterplatte stellt eine Konvergenz von Hochgeschwindigkeits-Digitalverarbeitung, empfangsempfindlicher Analogtechnik und Hochleistungs-Lichtübertragung dar. Es ist eine Komponente, bei der das physikalische Layout direkt die Qualität der Sicherheitsdaten bestimmt. Ein gut ausgeführtes Design stellt sicher, dass das System zwischen einem fallenden Blatt und einem Eindringling unterscheiden kann, unabhängig von den Wetter- oder Lichtverhältnissen.

Da die Sicherheitsanforderungen immer anspruchsvoller werden, wird die Herstellungskomplexität dieser Platinen weiter zunehmen. Die frühzeitige Einbindung von APTPCB in die Designphase ermöglicht eine gründliche Design for Manufacturing (DFM)-Überprüfung und stellt sicher, dass Ihr Hochleistungssensor zuverlässig und in großem Maßstab produziert werden kann.