Wichtige Erkenntnisse

- Definition: Die medizinische Leiterplattenbestückung geht über die Standard-Elektronikfertigung hinaus, indem sie sich strikt an die ISO 13485-Standards und die IPC Class 3-Zuverlässigkeitsanforderungen hält.

- Kritische Metriken: Der Erfolg wird gemessen an der Erstausbeute (FPY), den ionischen Sauberkeitsgraden und der vollständigen Rückverfolgbarkeit der Komponenten bis zur Chargennummer.

- Missverständnis: Viele gehen davon aus, dass alle medizinischen Platinen die teuersten Materialien erfordern, aber die Materialauswahl sollte tatsächlich von der spezifischen Geräteklassifizierung (Klasse I, II oder III) abhängen.

- Profi-Tipp: Eine frühzeitige Einbindung in das Design for Manufacturing (DFM) kann die Validierungskosten um bis zu 30 % senken, indem Footprint-Fehler vor dem ersten Prototyp erkannt werden.

- Validierung: Eine robuste Teststrategie muss die automatische optische Inspektion (AOI), Röntgenprüfung und In-Circuit-Tests (ICT) kombinieren, um null Fehler in lebenskritischen Anwendungen zu gewährleisten.

- Rückverfolgbarkeit: Jede Komponente auf der Stückliste (BOM) muss bis zu ihrer Quelle rückverfolgbar sein, um schnelle Rückrufe oder Untersuchungen bei Feldausfällen zu ermöglichen.

Was die medizinische Leiterplattenbestückung wirklich bedeutet (Umfang & Grenzen)

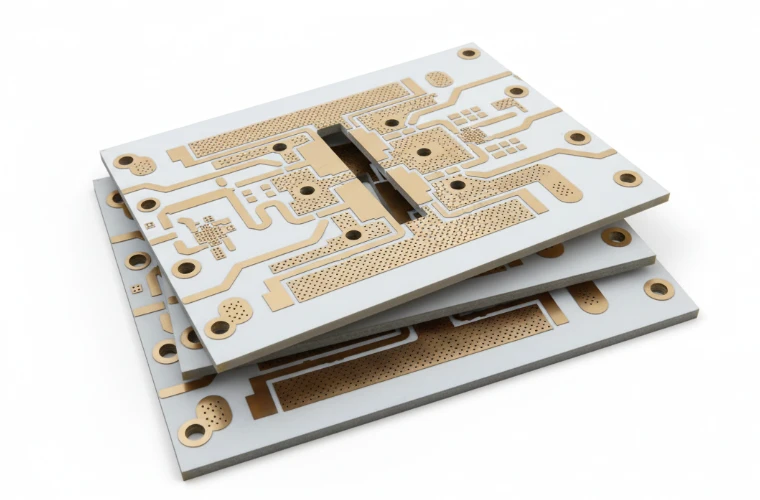

Die medizinische Leiterplattenbestückung ist der spezialisierte Prozess der Herstellung und Bestückung von Leiterplatten, die in medizinischen Geräten verwendet werden, von Diagnosegeräten bis hin zu lebenserhaltenden Implantaten. Im Gegensatz zur Unterhaltungselektronik, wo die Kosten oft der Haupttreiber sind, priorisiert die medizinische Elektronik die Patientensicherheit, Zuverlässigkeit und die Einhaltung gesetzlicher Vorschriften. Bei APTPCB (APTPCB Leiterplattenfabrik) definieren wir diesen Geltungsbereich durch drei kritische Grenzen: Einhaltung gesetzlicher Vorschriften, Zuverlässigkeitsklassifizierung und Lebenszyklusmanagement.

Erstens konzentriert sich die Einhaltung gesetzlicher Vorschriften auf ISO 13485. Dies ist der Qualitätsmanagementsystemstandard speziell für Medizinprodukte. Er erfordert dokumentierte Verfahren für jeden Schritt des Montageprozesses, um sicherzustellen, dass jede produzierte Platine mit dem validierten Design identisch ist.

Zweitens wird die Zuverlässigkeit durch die IPC-Klassifizierung bestimmt. Die meisten Medizinprodukte fallen unter IPC Klasse 2 (Elektronische Produkte für dedizierte Dienste) oder IPC Klasse 3 (Elektronische Produkte mit hoher Zuverlässigkeit). Klasse 3 ist zwingend erforderlich für lebenserhaltende Systeme, bei denen Ausfallzeiten keine Option sind. Dies schreibt strengere Kriterien für die Qualität der Lötstellen, die Schichtdicke und die Sauberkeit vor.

Drittens beinhaltet das Lebenszyklusmanagement eine strenge Änderungskontrolle. In der Medizintechnik kann man einen Kondensator nicht einfach gegen eine billigere Alternative austauschen, ohne zu validieren, dass die Änderung die klinische Leistung nicht beeinträchtigt. Diese strenge Kontrolle stellt sicher, dass das von der FDA oder CE zugelassene Gerät auch Jahre später noch das gleiche hergestellte Gerät ist.

Wichtige Kennzahlen (wie man Qualität bewertet)

Sobald Sie den Geltungsbereich verstanden haben, benötigen Sie spezifische Datenpunkte, um den Erfolg zu messen und sicherzustellen, dass die Baugruppe den medizinischen Standards entspricht. In der Medizinelektronik gibt es kein „gut genug“. Sie müssen die Qualität anhand von Metriken quantifizieren, die sowohl die Gesundheit des Herstellungsprozesses als auch die Zuverlässigkeit des Endprodukts widerspiegeln.

| Metrik | Warum es wichtig ist | Typischer Bereich oder Einflussfaktoren | Wie man misst |

|---|---|---|---|

| First Pass Yield (FPY) | Zeigt die Prozessstabilität an. Ein niedriger FPY deutet auf systemische Probleme hin, die zu latenten Feldausfällen führen könnten. | >98% für ausgereifte Medizinprodukte; >95% für komplexe Mixed-Technology-Leiterplatten. | (Gute Einheiten / Gesamteinheiten, die in den Prozess eintreten) × 100. |

| Ionenverunreinigung | Rückstände können dendritisches Wachstum und Kurzschlüsse verursachen, insbesondere in feuchten Krankenhausumgebungen oder bei Implantaten. | <1.56 µg/cm² NaCl-Äquivalent (Standard); <0.75 µg/cm² für hohe Zuverlässigkeit. | ROSE-Test (Widerstand des Lösungsmittelextrakts) oder Ionenchromatographie. |

| Lötstellenhohlraumanteil | Lötstellenhohlräume reduzieren die thermische und mechanische Leistung, kritisch für Leistungskomponenten und BGAs. | IPC Klasse 3 erlaubt max. 25% Hohlraumfläche; <10% wird für medizinische Anwendungen bevorzugt. | 2D- oder 3D-Röntgeninspektionsanalyse. |

| Komponentenrückverfolgbarkeit | Unerlässlich für Rückrufe. Sie müssen wissen, welche Charge von Kondensatoren in welche Seriennummer verbaut wurde. | 100% Abdeckung. Muss Ref Des mit der Hersteller-Chargennummer verknüpfen. | ERP/MES-Systeme, die Spulen während der Bestückung scannen. |

| Testabdeckung | Stellt sicher, dass Herstellungsfehler vor dem Versand tatsächlich erkennbar sind. | >95% Abdeckung potenzieller Defekte (Kurzschlüsse, Unterbrechungen, falsche Werte). | Kombinierte Analyse der AOI-, Röntgen-, ICT- und Funktionstestfähigkeiten. |

| Thermische Zyklusbeständigkeit | Prognostiziert die Lebensdauer unter Belastung (z.B. Sterilisationszyklen oder variierende Betriebstemperaturen). | Von -40°C bis +85°C (oder breiter je nach Anwendungsfall) für über 500 Zyklen. | Kammern für beschleunigte Lebensdauertests (ALT). |

Auswahlhilfe nach Szenario (Kompromisse)

Die Kenntnis der Metriken hilft, aber verschiedene medizinische Geräte erfordern unterschiedliche Fertigungsprioritäten basierend auf ihrer klinischen Anwendung.

Nicht alle medizinischen PCBs sind gleich. Ein Einweg-Diagnosewerkzeug hat ganz andere Anforderungen als ein Herzschrittmacher. Hier erfahren Sie, wie Sie Kompromisse in gängigen Szenarien ausgleichen können.

1. Implantierbare Geräte (Herzschrittmacher, Neurostimulatoren)

- Priorität: Extreme Miniaturisierung und absolute Zuverlässigkeit (IPC Klasse 3).

- Kompromiss: Hohe Kosten und geringe Ausbeutetoleranz vs. Langlebigkeit.

- Schlüsselanforderung: Verwendung biokompatibler Materialien und hochzuverlässiger Substrate wie Polyimid-Flex.

- APTPCB Einblick: Sauberkeit ist hier von größter Bedeutung; jeder ionische Rückstand kann zu einem Versagen im Körper führen.

2. Diagnostische Bildgebung (MRT, CT, Ultraschall)

- Priorität: Signalintegrität und Hochgeschwindigkeits-Datenverarbeitung.

- Kompromiss: Komplexe Lagenaufbauten (12+ Lagen) vs. Herstellbarkeit.

- Schlüsselanforderung: Kontrollierte Impedanz und verlustarme Materialien.

- Empfehlung: Verwenden Sie Rogers PCB-Materialien, um Signalverluste bei hohen Frequenzen zu minimieren.

3. Tragbare Gesundheitsmonitore (EKG-Pflaster, Glukosemonitore)

- Priorität: Formfaktor (Flexibilität) und Stromverbrauch.

- Kompromiss: Haltbarkeit vs. Komfort/Gewicht.

- Schlüsselanforderung: Starr-flexible Konstruktion zur Anpassung an gekrümmte Gehäuse.

- Risiko: Dynamisches Biegen kann Lötstellen reißen lassen, wenn der Biegeradius zu eng ist.

4. Chirurgische Robotik

- Priorität: Präzise Motorsteuerung und geringe Latenz.

- Kompromiss: Wärmemanagement vs. Komponentendichte.

- Schlüsselanforderung: Dickkupfer-Leiterplatten zur Bewältigung hoher Ströme für Motoren ohne Überhitzung.

- Validierung: Umfangreiche Vibrationstests sind erforderlich, um die Betriebsumgebung zu simulieren.

5. Laborinstrumente (Blutanalysegeräte)

- Priorität: Chemische Beständigkeit und Langzeitstabilität.

- Kompromiss: Robustheit vs. ästhetisches Design.

- Schlüsselanforderung: Schutzlackierung zum Schutz vor Chemikalienlecks und Reagenzien.

- Fokus: Eine hohe Produktvielfalt bei geringem Volumen ist hier üblich.

6. Medizinische Geräte für den Heimgebrauch (CPAP, Vernebler)

- Priorität: Kosteneffizienz und Benutzersicherheit (Isolierung).

- Kompromiss: Verbraucherpreise vs. medizinische Sicherheit.

- Schlüsselanforderung: Strikte Einhaltung der UL-Sicherheitsstandards für Entflammbarkeit und elektrischen Schlag.

- Strategie: Verwendung von Standard-FR4-Materialien bei gleichzeitiger Aufrechterhaltung strenger Prozesskontrollen.

Vom Design zur Fertigung (Implementierungs-Checkpoints)

Nachdem Sie den richtigen Ansatz für Ihr Szenario ausgewählt haben, verlagert sich der Fokus auf die schrittweise Ausführung des Montageprozesses.

In dieser Phase trifft das theoretische Design auf die physische Realität der Fertigung. Wir empfehlen die folgenden Checkpoints, um sicherzustellen, dass Ihre medizinische Leiterplattenbestückung reibungslos abläuft.

Checkpoint 1: Materialprüfung

- Empfehlung: Überprüfen Sie, ob das Laminat (FR4, Rogers, Flex) der UL-Datei und der angegebenen Entflammbarkeitsklasse entspricht.

- Risiko: Die Verwendung nicht zertifizierter Materialien kann FDA 510(k)-Einreichungen ungültig machen.

- Akzeptanz: Konformitätsbescheinigung (CoC) vom Laminatlieferanten.

Checkpoint 2: Design for Manufacturing (DFM) Überprüfung

- Empfehlung: Führen Sie eine umfassende DFM-Prüfung durch, bevor Sie Schablonen bestellen.

- Risiko: Zu kleine Pad-Größen für Ringe der Klasse 3 führen zu Ausbrüchen.

- Akzeptanz: Genehmigung des DFM-Berichts. Sie können DFM-Richtlinien zur Vorbereitung verwenden.

Checkpoint 3: Lotpastendruck

- Empfehlung: Verwenden Sie galvanisch geformte Schablonen für Fine-Pitch-Komponenten (0201, BGA).

- Risiko: Unzureichende Paste führt zu offenen Lötstellen; zu viel führt zu Brückenbildung.

- Akzeptanz: 3D-Lotpasteninspektions (SPI)-Volumendaten.

Checkpoint 4: Bauteilplatzierung

- Empfehlung: Überprüfen Sie die Zuführereinrichtung, um sicherzustellen, dass die korrekte MPN (Manufacturer Part Number) geladen ist.

- Risiko: Falsche Kondensatorspannungswerte können zu einem katastrophalen Ausfall führen.

- Abnahme: Maschinenverifizierungsprotokolle und Erstmusterprüfung (FAI).

Checkpoint 5: Reflow-Profilierung & BGA-Kontrolle

- Empfehlung: Optimieren Sie das thermische Profil, um die Hohlraumbildung in Ball Grid Arrays (BGAs) zu minimieren.

- LSI-Fokus: BGA-Hohlraumkontrolle: Schablone, Reflow und Röntgenkriterien.

- Schablone: Das Öffnungsdesign sollte reduziert werden (z. B. 70-80 % des Pads), um übermäßigen Flussmittelgaseinschluss zu verhindern.

- Reflow: Eine Einweichzone ermöglicht das Entweichen von flüchtigen Bestandteilen, bevor die Legierung schmilzt.

- Kriterien: IPC Klasse 3 fordert strenge Grenzwerte für die Hohlraumgröße (typischerweise <25 % der Kugeloberfläche).

- Abnahme: Thermisches Profilgraph innerhalb der Spezifikation.

Checkpoint 6: Automatische Optische Inspektion (AOI)

- Empfehlung: AOI nach dem Reflow für alle Leiterplatten einsetzen.

- LSI-Fokus: AOI vs. Röntgeninspektion: welche Defekte jeweils erkannt werden.

- AOI: Am besten für sichtbare Defekte wie Polarität, Tombstoning, Bridging und fehlende Bauteile. Sie basiert auf Lichtreflexion und Kameras.

- Röntgen: Unerlässlich für verdeckte Lötstellen (BGA, QFN, LGA). Es erkennt Hohlräume, Kurzschlüsse unter dem Gehäuse und Head-in-Pillow-Defekte, die AOI nicht sehen kann.

- Abnahme: Keine Fehlalarme; durch menschlichen Bediener verifiziert.

Prüfpunkt 7: In-Circuit-Test (ICT) / Flying Probe

- Empfehlung: Elektrische Tests durchführen, um Komponentenwerte zu überprüfen und Kurzschlüsse/Unterbrechungen zu erkennen.

- Risiko: Passive Bauteile mit falschem Wert, aber korrekter Gehäusegröße sind für AOI unsichtbar.

- Akzeptanz: Bestanden/Nicht bestanden-Protokoll für jede Seriennummer.

Prüfpunkt 8: Reinigung und Schutzlackierung

- Empfehlung: Platinen waschen, um Flussmittelrückstände zu entfernen, dann bei Bedarf eine Beschichtung zum Feuchtigkeitsschutz auftragen.

- Risiko: Ionische Rückstände verursachen im Laufe der Zeit Korrosion.

- Akzeptanz: Ergebnisse des ionischen Kontaminationstests.

Häufige Fehler (und der richtige Ansatz)

Auch mit einem soliden Plan können spezifische Fallstricke ein medizinisches Elektronikprojekt zum Scheitern bringen, wenn sie nicht antizipiert werden.

Diese Fehler resultieren oft daraus, medizinische Platinen wie Unterhaltungselektronik zu behandeln. Ihre Vermeidung spart Zeit und regulatorische Schwierigkeiten.

Ignorieren der Bauteilalterung (Obsoleszenz):

- Fehler: Designen mit Bauteilen, die sich dem Ende ihrer Lebensdauer (EOL) nähern.

- Korrektur: Überprüfen Sie den Lebenszyklusstatus jedes Bauteils. Medizinprodukte haben lange Lebenszyklen (5-10 Jahre), wählen Sie daher Bauteile mit garantierter Langzeitverfügbarkeit.

Unzureichende Testpunkte:

- Fehler: Entfernen von Testpunkten, um Platz zu sparen, wodurch ICT unmöglich wird.

- Korrektur: Testbarkeit priorisieren. Wenn physische Testpunkte nicht passen, planen Sie eine umfassende Boundary Scan (JTAG) oder funktionale Testvorrichtungen.

Mehrdeutige Dokumentation:

- Fehler: Gerbers ohne Fertigungszeichnung oder Montagehinweise senden.

- Korrektur: Stellen Sie ein vollständiges Paket bereit, das den Lagenaufbau, die Bohrtabelle, die IPC-Klassenanforderung und die Farbe des Lötstopplacks/Siebdrucks umfasst.

Vernachlässigung von Sterilisationseffekten:

- Fehler: Materialien wählen, die unter Gamma-, EtO- oder Autoklavensterilisation abgebaut werden.

- Korrektur: Überprüfen Sie, ob das Leiterplattensubstrat, der Lötstopplack und die Komponenten der vorgesehenen Sterilisationsmethode des Endgeräts standhalten können.

Übermäßige Toleranzspezifikation:

- Fehler: Eine Impedanz von +/- 1% auf Leiterbahnen fordern, wo +/- 10% ausreichend ist.

- Korrektur: Enge Toleranzen erhöhen Kosten und Ausschuss. Verwenden Sie einen Impedanzrechner, um realistische Parameter zu bestimmen.

Späte Lieferantenbeteiligung:

- Fehler: Das Design abschließen, bevor man mit dem Hersteller spricht.

- Korrektur: Beziehen Sie APTPCB frühzeitig ein. Wir können Lagenaufbau-Optimierungen vorschlagen, die die Ausbeute verbessern, ohne die Signalleistung zu beeinträchtigen.

Häufig gestellte Fragen

Um verbleibende Unsicherheiten zu klären, finden Sie hier Antworten auf die häufigsten Fragen, die wir bezüglich der medizinischen Montage erhalten.

F: Was ist der Unterschied zwischen ISO 9001 und ISO 13485? A: ISO 9001 ist ein allgemeiner Qualitätsmanagementstandard. ISO 13485 ist spezifisch für Medizinprodukte und fügt strenge Anforderungen an Risikomanagement, Dokumentation und Rückverfolgbarkeit hinzu, die ISO 9001 nicht abdeckt.

F: Können medizinische Leiterplatten bleifreies Lot verwenden? A: Ja, die meisten medizinischen Geräte entsprechen jetzt RoHS (bleifrei). Einige kritische lebenserhaltende Kategorien haben jedoch immer noch Ausnahmen, die bleihaltiges Lot zur Vermeidung von Zinnwhiskern zulassen, obwohl dies seltener wird.

F: Wie handhaben Sie die Firmware-Programmierung? A: Wir können ICs vor der Platzierung vorprogrammieren oder sie mithilfe einer Testvorrichtung auf der Platine programmieren. Wir benötigen eine Prüfsummenverifizierung, um sicherzustellen, dass der Code korrekt geladen wird.

F: Was ist die typische Lieferzeit für die medizinische Leiterplattenbestückung? A: Prototypen können in 24-72 Stunden gefertigt werden. Produktionsläufe dauern typischerweise 2-4 Wochen, abhängig von den Lieferzeiten der Komponenten und der Komplexität der erforderlichen Tests.

F: Unterstützen Sie Rigid-Flex für medizinische Wearables? A: Ja, Rigid-Flex ist bei medizinischen Wearables sehr verbreitet. Wir unterstützen komplexe Lagenaufbauten, damit sich das Gerät an den Körper des Patienten anpassen kann.

F: Wie wird die Vertraulichkeit gehandhabt? A: Wir unterzeichnen eine Geheimhaltungsvereinbarung (NDA), bevor wir Daten erhalten. Ihr geistiges Eigentum ist während des gesamten Herstellungsprozesses geschützt.

F: Was passiert, wenn eine Komponente nicht vorrätig ist? A: Wir schlagen Alternativen mit identischer Form, Passung und Funktion vor. Bei der medizinischen Bestückung müssen Sie (der Kunde) jedoch jede Alternative genehmigen, bevor wir fortfahren.

F: Ist eine Röntgeninspektion obligatorisch? A: Für Platinen mit BGAs, LGAs oder QFNs (bleifreie Bauteile) ist eine Röntgeninspektion obligatorisch, um die Qualität der Lötstellen zu gewährleisten. Für Platinen mit nur sichtbaren Anschlüssen ist AOI in der Regel ausreichend.

Verwandte Seiten & Tools

Für eine tiefere technische Analyse und um Ihre Daten für die Produktion vorzubereiten, nutzen Sie diese spezifischen Ressourcen.

- DFM-Richtlinien: Detaillierte Designregeln, um sicherzustellen, dass Ihre Platine herstellbar ist.

- SMT- & THT-Bestückung: Übersicht über den Kernbestückungsprozess für medizinische Platinen mit gemischtem SMT/THT-Inhalt.

- Impedanzrechner: Berechnen Sie Leiterbahnbreite und -abstand für kontrollierte Impedanzleitungen.

- Angebot einholen: Senden Sie Ihre Dateien für eine detaillierte Kostenkalkulation ein.

Glossar (Schlüsselbegriffe)

Stellen Sie schließlich eine klare Kommunikation sicher, indem Sie die in der Medizinelektronikfertigung verwendete Standardterminologie der Branche überprüfen.

| Begriff | Definition |

|---|---|

| IPC-A-610 Klasse 3 | Der höchste Standard für die Abnahme elektronischer Baugruppen, erforderlich für hochzuverlässige und lebenserhaltende medizinische Geräte. |

| ISO 13485 | Der internationale Qualitätsmanagementstandard speziell für die Medizinprodukteindustrie. |

| BOM (Stückliste) | Eine umfassende Liste aller Komponenten, einschließlich MPNs, Mengen und Referenzbezeichnungen. |

| Gerber-Dateien | Das Standarddateiformat zur Übermittlung von PCB-Schichtdaten (Kupfer, Lötstopplack, Bohrung) an den Hersteller. |

| Fiducial-Marker | Eine Kupfermarkierung auf der Leiterplatte, die von Bestückungsautomaten zur optischen Ausrichtung verwendet wird. |

| Reflow-Löten | Ein Prozess, bei dem Lötpaste in einem Ofen geschmolzen wird, um oberflächenmontierte Komponenten zu befestigen. |

| Wellenlöten | Ein Prozess, der hauptsächlich für durchkontaktierte Bauteile verwendet wird, bei dem die Platine über eine Welle aus geschmolzenem Lot geführt wird. |

| SMT (Oberflächenmontagetechnik) | Eine Methode, bei der Komponenten direkt auf die Oberfläche der Leiterplatte montiert werden. |

| AOI (Automatische Optische Inspektion) | Ein kamerabasiertes System, das die Leiterplatte auf visuelle Defekte wie fehlende Teile oder Polaritätsfehler scannt. |

| AXI (Automatische Röntgeninspektion) | Eine Inspektionsmethode, die Röntgenstrahlen verwendet, um Lötstellen zu sehen, die unter Komponenten wie BGAs verborgen sind. |

| ICT (In-Circuit-Test) | Eine Testmethode, die eine "Nadelbett"-Vorrichtung verwendet, um die elektrische Integrität einzelner Komponenten zu überprüfen. |

| Schutzlackierung | Eine schützende chemische Schicht, die auf die Leiterplatte aufgetragen wird, um sie vor Feuchtigkeit, Staub und Chemikalien zu schützen. |

| Rückverfolgbarkeit | Die Fähigkeit, die Historie, Anwendung oder den Standort eines Artikels (Komponente) mittels aufgezeichneter Identifikation zu verfolgen. |

Fazit (nächste Schritte)

Die Zusammenfassung des Weges von der Definition bis zur Validierung stellt sicher, dass Ihr Projekt marktreif ist. Die medizinische Leiterplattenbestückung ist eine Disziplin, die keine Fehler duldet. Sie erfordert eine Synergie aus robustem Design, präziser Materialauswahl und einem Fertigungspartner, der die Bedeutung der IPC Klasse 3 Standards versteht. Von der Kontrolle von BGA-Voids bis zur Gewährleistung vollständiger Rückverfolgbarkeit schützt jeder Schritt den Endpatienten.

Um fortzufahren, bereiten Sie Ihr Datenpaket vor – einschließlich Gerber-Dateien, Stückliste (BOM), Bestückungszeichnungen und Testanforderungen. Bei APTPCB sind wir bereit, Ihre Dokumentation zu prüfen und Sie durch den Übergang vom Prototyp zur Serienproduktion zu begleiten.

Bereit, Ihr medizinisches Design zu validieren? Kontaktieren Sie uns noch heute für eine umfassende DFM-Überprüfung.