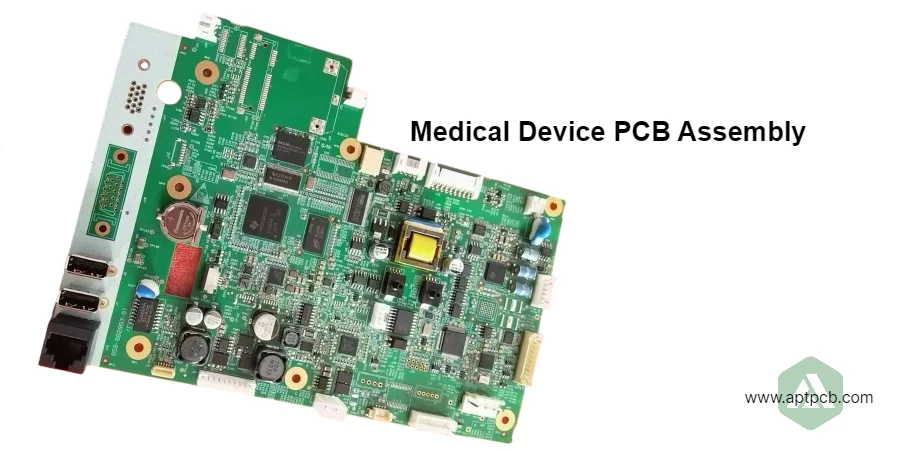

Leiterplattenbestückungen für medizinische Geräte implementieren Patientenüberwachung, Diagnosegeräte und therapeutische Systeme, die ein Qualitätsmanagement nach ISO 13485, elektrische Sicherheit nach IEC 60601, biokompatible Materialien und die Einhaltung der FDA-Vorschriften erfordern. Sie unterstützen Vitalzeichenmonitore, diagnostische Bildgebung, Infusionspumpen und chirurgische Instrumente, die eine validierte Fertigung, umfassende Tests und vollständige Rückverfolgbarkeit über Produktlebenszyklen von 10-15 Jahren mit Null-Toleranz für Fehler erfordern, die die Patientensicherheit beeinträchtigen.

Bei APTPCB bieten wir Bestückungsdienstleistungen für medizinische Geräte mit Medizinprodukte-Expertise an, die ISO 13485-zertifizierte Prozesse und validierte Fertigung zur Unterstützung von Medizinprodukten der Klassen I bis III implementieren.

Erreichen der ISO 13485- und FDA-Konformität

Die Herstellung von Medizinprodukten erfordert ein Qualitätsmanagementsystem nach ISO 13485, FDA Design Controls (21 CFR Part 820) und eine umfassende Dokumentation zur Unterstützung behördlicher Einreichungen und Audits. Zu den regulatorischen Herausforderungen gehören die Prozessvalidierung (IQ/OQ/PQ), Design History Files, Device Master Records und die Änderungskontrolle. Unzureichende Konformität verhindert die FDA-Zulassung, führt zu Auditfeststellungen, die Korrekturmaßnahmen erfordern, oder resultiert in Warnschreiben, die das Geschäft beeinträchtigen – was den Marktzugang, Produkteinführungen und die regulatorische Position erheblich beeinflusst.

Bei APTPCB implementiert unsere Montage ISO 13485-zertifizierte Prozesse, die die FDA-Konformität und Auditbereitschaft gewährleisten.

Implementierung der Einhaltung gesetzlicher Vorschriften

- ISO 13485 Qualitätssystem: Zertifizierte Prozesse, die Designkontrollen, Prozessvalidierung und Risikomanagement mit Qualitätssystem-Dokumentation umfassen.

- Prozessvalidierung: IQ/OQ/PQ-Protokolle, die die Einhaltung der Spezifikationen von Herstellungsprozessen validieren, mit dokumentierten Nachweisen zur Unterstützung behördlicher Einreichungen.

- Unterstützung bei Design History Files: Umfassende Dokumentation zur Verfolgung von Design-Inputs, Verifizierung, Validierung und Risikomanagement-Aktivitäten.

- Rückverfolgbarkeitssysteme: Chargenverfolgung, Seriennummerierung und Aufzeichnung von Testergebnissen, die eine vollständige Gerätegenealogie von den Komponenten bis zum Endversand ermöglichen.

- Änderungskontrolle: Strenges Änderungsmanagement mit Folgenabschätzung, Validierung und Dokumentation zur Aufrechterhaltung der Einhaltung gesetzlicher Vorschriften.

- Audit-Unterstützung: Durchführung von Audits durch die FDA, benannte Stellen oder Kunden zur Demonstration der Konformität und zur Erleichterung behördlicher Genehmigungen.

Unterstützung bei der FDA-Zulassung

Durch die ISO 13485-Zertifizierung, validierte Prozesse und umfassende Dokumentationsexpertise ermöglicht APTPCB Herstellern von Medizinprodukten die Erlangung der FDA 510(k)-Zulassung, der CE-Kennzeichnung und globaler behördlicher Genehmigungen zur Unterstützung der Markteinführung.

Gewährleistung der elektrischen Sicherheit nach IEC 60601

Medizinprodukte, die Patienten berühren oder sich in deren Nähe befinden, erfordern elektrische Sicherheit gemäß IEC 60601-1, einschließlich verstärkter Isolation (4 kV), Begrenzung des Ableitstroms (<100 μA Patientenkontakt) und umfassendem Schutz vor elektrischen Gefahren. Zu den Sicherheitsherausforderungen gehören das Erreichen ausreichender Kriech- und Luftstrecken, die Validierung von Isolationsbarrieren und die Implementierung von Schutzerde oder doppelter Isolierung. Eine unzureichende Sicherheitsimplementierung verhindert die Zertifizierung, birgt Stromschlaggefahren für Patienten oder verursacht Sicherheitsvorfälle im Feld – was die Patientensicherheit, Produkthaftung und die Einhaltung gesetzlicher Vorschriften erheblich beeinträchtigt.

Bei APTPCB implementiert unsere Fertigung die elektrische Sicherheit nach IEC 60601, um Patientenschutz und die Einhaltung gesetzlicher Vorschriften zu gewährleisten.

Implementierung der elektrischen Sicherheit

- Verstärktes Isolationsdesign: >8mm Kriech-/Luftstrecken zwischen Patientenanschlüssen und Netzstrom, die die Anforderungen der IEC 60601-1 erfüllen, mit Prüfqualitäts-Validierung.

- Ableitstromkontrolle: Schaltungsdesign und Komponentenauswahl, die Erdschluss-, Gehäuse- und Patientenableitströme unter den Sicherheitsgrenzwerten halten.

- Schutzmaßnahmen: BF- oder CF-Isolation für am Patienten angelegte Teile, die einen angemessenen Schutz basierend auf dem Anwendungsrisiko bieten.

- Integrität des Schutzleiters: Niederohmige (<0,1Ω) Schutzleiterverbindungen mit Überwachung und Fehleranzeige, wo erforderlich.

- Hochspannungsprüfung (Hipot-Test): Produktionsprüfung mit 2x Betriebsspannung + 1000V zur Validierung der Isolationsintegrität jeder Einheit.

- EMV-Konformität: IEC 60601-1-2 EMV-Prüfung, die sicherstellt, dass Geräte weder Störungen aussenden, die andere Geräte beeinträchtigen, noch anfällig für externe EMV-Störungen sind.

Gewährleistung der Patientensicherheit

Durch IEC 60601-Expertise, validiertes elektrisches Sicherheitsdesign und umfassende Prüfprotokolle liefert APTPCB Medizinprodukte, die die elektrischen Sicherheitsanforderungen erfüllen, Patienten und Klinikpersonal schützen und gleichzeitig die behördliche Zertifizierung erreichen.

Implementierung von biokompatiblen Materialien und Beschichtungen

Medizinprodukte, die mit Haut oder Körperflüssigkeiten in Kontakt kommen, erfordern biokompatible Materialien, die ISO 10993 erfüllen und Zytotoxizität, Sensibilisierung oder Reizung verhindern. Herausforderungen bei der Biokompatibilität umfassen Materialauswahl, Beschichtungsvalidierung und umfassende Tests zum Nachweis der Sicherheit. Eine unzureichende Biokompatibilität führt zu unerwünschten Patientenreaktionen, Verstößen gegen behördliche Vorschriften oder Produktrückrufen – was die Patientensicherheit und den Marktzugang erheblich beeinträchtigt.

Bei APTPCB implementiert unsere Fertigung biokompatible Prozesse zur Unterstützung von Medizinprodukten mit Körperkontakt.

Implementierung der Biokompatibilität

- Materialauswahl: Biokompatible Leiterplattenlaminate, medizinische Schutzlacke und geeignete Oberflächenveredelungen, die ISO 10993 erfüllen, mit Fachkenntnissen in Leiterplatten-Schutzlackierung.

- Beschichtungsvalidierung: Parylene- oder medizinische Urethanbeschichtungen, die eine vollständige Verkapselung bieten und den Gewebekontakt mit der Elektronik verhindern.

- ISO 10993-Tests: Tests auf Zytotoxizität, Sensibilisierung, Reizung und systemische Toxizität zur Validierung der Materialsicherheit für den vorgesehenen Patientenkontakt.

- Reinigungsvalidierung: Validierte Reinigungsprozesse, die Flussmittelrückstände und Verunreinigungen entfernen, um Biokompatibilität zu gewährleisten und Kontaminationen zu verhindern.

- Fertigungsumgebung: Kontrollierte Montagebereiche, die Sauberkeitsstandards einhalten, um eine Partikelkontamination von Medizinprodukten zu verhindern.

Biokompatible Medizinprodukte

Durch die Auswahl biokompatibler Materialien, validierte Beschichtungsprozesse und ISO 10993-Tests, koordiniert mit sauberen Montageumgebungen, ermöglicht APTPCB medizinische Geräte, die für den Patientenkontakt sicher sind und chirurgische Instrumente, Monitore und therapeutische Anwendungen unterstützen.

Präzise analoge und physiologische Messungen bereitstellen

Medizinische Geräte messen Vitalparameter (EKG, SpO2, Blutdruck, Temperatur), die präzise analoge Front-Ends, rauscharmes Design und die Validierung der klinischen Genauigkeit erfordern. Zu den Messherausforderungen gehören die Unterdrückung von Bewegungsartefakten, die Vermeidung von 50/60-Hz-Interferenzen und das Erreichen einer klinischen Korrelation. Eine unzureichende Messimplementierung führt zu ungenauen Messwerten, die klinische Entscheidungen beeinflussen, Fehlalarme, die zu Alarmmüdigkeit führen, oder Verstöße gegen Vorschriften – was die klinische Nützlichkeit und Patientensicherheit erheblich beeinträchtigt.

Bei APTPCB unterstützt unsere Montage präzise medizinische Messungen, die klinische Genauigkeitsspezifikationen erfüllen.

Implementierung medizinischer Messungen

- Rauscharmes Analogdesign: Hochauflösende ADCs (16-24 Bit), Präzisionsverstärker und ordnungsgemäße Erdung erreichen >80 dB SNR für Biopotenzialsingnale.

- Unterdrückung von Bewegungsartefakten: Adaptive Filterung und Signalverarbeitungsalgorithmen, die die Messgenauigkeit trotz Patientenbewegung aufrechterhalten.

- Isolation und Schutz: Medizinische Isolationsverstärker und Defibrillatorschutzschaltungen gewährleisten Patientensicherheit und Gerätelebensdauer.

- Klinische Genauigkeitsvalidierung: Korrelationsstudien, die Gerätemessungen mit medizinischen Goldstandardgeräten vergleichen und die Genauigkeitsspezifikationen validieren.

- Von der FDA anerkannte Standards: Design gemäß AAMI-Standards (EC13 für EKG, EC57 für Pulsoximetrie) zur Unterstützung behördlicher Einreichungen.

Durch präzises Analogdesign und klinische Validierung, koordiniert mit der Expertise im Bereich Funktionstests, ermöglicht APTPCB medizinischen Geräten, klinisch genaue Messwerte zu erzielen, die kritische Patientenüberwachungs- und Diagnoseanwendungen unterstützen.

Unterstützung steriler und Einweggeräte

Chirurgische Instrumente und medizinische Einweggeräte erfordern Designs, die die Sterilisation (Autoklav, ETO, Bestrahlung) oder eine Einwegkonstruktion unterstützen, die Kostenziele erfüllt und gleichzeitig Leistung und Sicherheit gewährleistet. Herausforderungen bei der Sterilisation umfassen die Auswahl von Komponenten und Materialien, die Sterilisationszyklen überstehen, die Aufrechterhaltung der elektrischen Leistung nach der Sterilisation und das Erreichen von Kostenzielen für Einwegartikel. Eine unzureichende Sterilisationskompatibilität führt zu Geräteausfällen nach der Sterilisation, schränkt Sterilisationsoptionen ein oder erfordert kostspielige Nacharbeiten – was die Produktlebensfähigkeit und die Akzeptanz im Krankenhaus erheblich beeinträchtigt.

Bei APTPCB unterstützen wir die Herstellung steriler medizinischer Geräte mit sterilisationskompatiblen Designs und kostenoptimierter Montage.

Unterstützung steriler Geräte

Sterilisationskompatibilität

- Komponentenauswahl, die mehrere Autoklav-, ETO- oder Gammabestrahlungszyklen ohne Degradation übersteht.

- Materialvalidierung, die bestätigt, dass Leiterplattenlaminate, Beschichtungen und Klebstoffe ihre Eigenschaften nach der Sterilisation beibehalten.

- Validierungstests, die zeigen, dass die elektrische und mechanische Leistung nach den spezifizierten Sterilisationszyklen unverändert bleibt.

Optimierung für den Einmalgebrauch

- Kostenoptimierte Designs, die Einweggerätepreise erzielen und gleichzeitig Sicherheits- und Leistungsanforderungen erfüllen.

- Vereinfachte Montageprozesse, die die Herstellungskosten senken und Geschäftsmodelle für den Einmalgebrauch ermöglichen.

- Verpackungs- und sterile Barrieresysteme, die die Sterilität während des Vertriebs und der Lagerung aufrechterhalten.

Durch Sterilisationsexpertise und kostenbewusstes Design, koordiniert mit speziellen Leiterplattenfertigungs-Fähigkeiten, ermöglicht APTPCB sowohl wiederverwendbare als auch Einweg-Medizinprodukte, die klinische Anforderungen und wirtschaftliche Ziele erfüllen.

Sicherstellung vollständiger Rückverfolgbarkeit und Qualitätsaufzeichnungen

Medizinproduktevorschriften erfordern eine vollständige Rückverfolgbarkeit von Rohmaterialien bis zur Patientenanwendung, um Rückrufmanagement, Beschwerdeuntersuchungen und kontinuierliche Verbesserung zu ermöglichen. Herausforderungen bei der Rückverfolgbarkeit umfassen die Verwaltung von Komponentenchargen, die Zuweisung von Seriennummern und die Archivierung von Testergebnissen. Unzureichende Rückverfolgbarkeit verhindert effektive Rückrufe, erschwert Fehleruntersuchungen oder führt zu behördlichen Feststellungen – was das Qualitätsmanagement und die Einhaltung gesetzlicher Vorschriften erheblich beeinträchtigt.

Bei APTPCB bietet unsere Fertigung eine umfassende Rückverfolgbarkeit, die die Qualitätsanforderungen für Medizinprodukte unterstützt.

Implementierung der Rückverfolgbarkeit

- Chargenverfolgung von Komponenten: Erfassung der in jedem Gerät verwendeten Komponentenchargen, um gezielte Rückrufe und das Qualitätsmanagement der Lieferanten zu ermöglichen.

- Seriennummernkontrolle: Eindeutige Geräteidentifikation, die die Verfolgung der individuellen Gerätehistorie über den gesamten Lebenszyklus ermöglicht.

- Archivierung von Testergebnissen: Dauerhafte Aufzeichnungen aller an jeder Einheit durchgeführten elektrischen Tests, Inspektionen und Validierungen.

- Elektronische Gerätehistorie: Datenbanksysteme, die Komponenten, Prozesse, Tests und Kalibrierungen mit spezifischen Geräten verknüpfen.

- Beschwerdemanagement: Untersuchungsverfahren, die Feldprobleme mit Fertigungsaufzeichnungen verknüpfen, um die Ursachenanalyse zu unterstützen. Durch umfassende Rückverfolgbarkeitssysteme und Qualitätsdokumentation, koordiniert mit Wareneingangskontrolle-Prozessen, ermöglicht APTPCB Herstellern von Medizinprodukten die Einhaltung regulatorischer Anforderungen und die Unterstützung des Qualitätsmanagements über den gesamten Lebenszyklus der Geräte hinweg.