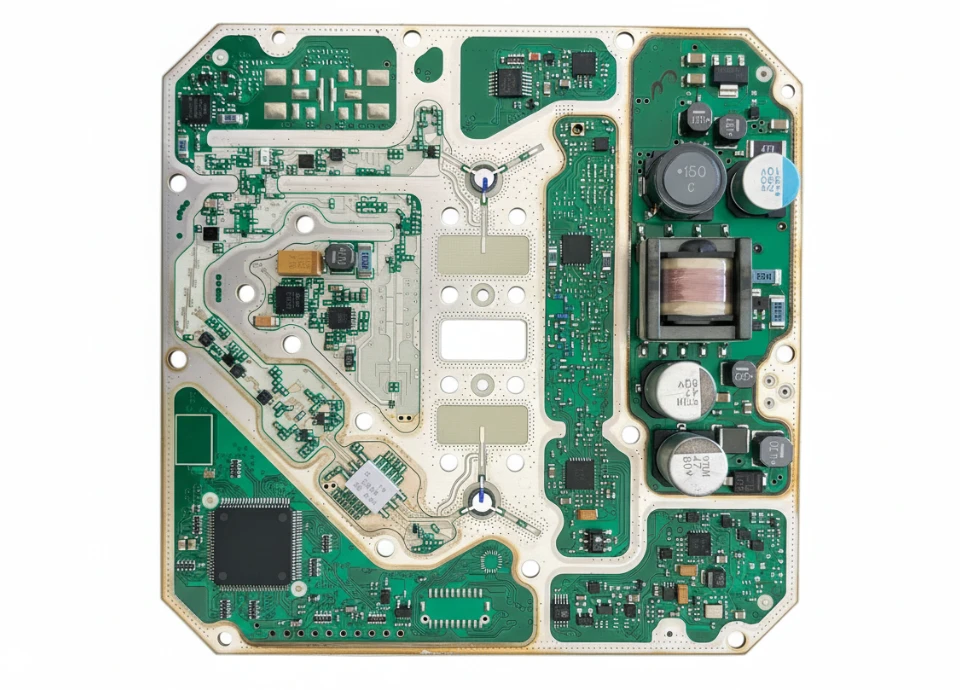

mmWave-Modul-SMT-Prozess: Kurzantwort (30 Sekunden)

Der SMT-Prozess für mmWave-Module erfordert aufgrund der kurzen Wellenlängen (1 mm–10 mm) deutlich engere Toleranzen als Standard-SMT. Selbst geringfügige physikalische Abweichungen im Lötvolumen oder bei der Bauteilausrichtung können zu einer erheblichen Signalverschlechterung oder Frequenzverschiebung führen.

- Platzierungsgenauigkeit: Muss innerhalb von ±10 µm bis ±25 µm eingehalten werden; standardmäßige ±50 µm sind für mmWave-Signalpfade oft unzureichend.

- Lötstellenhohlräume: Hohlräume auf Signalpads müssen unter 5 % (Fläche) gehalten werden, um Impedanzdiskontinuitäten zu vermeiden; Hohlräume auf Masseflächen unter 15 % für das Wärmemanagement.

- Schablonendesign: Erfordert elektropolierte oder nanobeschichtete Schablonen mit strenger Aperturreduzierung (typischerweise 1:0,8 oder 1:0,75), um Lötbrücken bei Fine-Pitch-Bauteilen zu verhindern.

- Reflow-Profil: Ein lineares Profil oder eine optimierte Einweichzone ist entscheidend, um Hohlraumbildung in LGAs und BGAs, die in mmWave-Modulen verwendet werden, zu minimieren.

- Inspektion: 100 % SPI (Solder Paste Inspection) und Röntgenprüfung sind obligatorisch; visuelle AOI kann kritische Lötstellenanomalien unter HF-Abschirmungen oder bei unten terminierten Bauteilen nicht erkennen.

- Materialhandhabung: Die Kontrolle der Feuchtigkeitsempfindlichkeitsstufe (MSL) ist strenger, da die Feuchtigkeitsausdehnung während des Reflows empfindliche Hochfrequenzlaminate reißen lassen kann.

Wann der mmWave-Modul-SMT-Prozess angewendet wird (und wann nicht)

Das Verständnis, wann Ultrapräzisions-SMT-Protokolle gegenüber der Standardmontage anzuwenden sind, hilft, Kosten und Leistung in Einklang zu bringen. Wenden Sie einen strengen mmWave-SMT-Prozess an, wenn:

- Die Frequenz 24 GHz überschreitet: Anwendungen wie 5G FR2, 77-GHz-Automobilradar oder 60-GHz-WiGig erfordern eine präzise Geometrie, um die Signalintegrität zu gewährleisten.

- Bare Die oder Flip-Chip verwendet werden: Direkte Befestigungsmethoden auf dem Modulsubstrat erfordern eine Platzierungsgenauigkeit auf Halbleiterniveau.

- Komponenten 0201 oder kleiner sind: Das Schablonendesign für 0201/01005 passive Bauteile in HF-Anpassungsnetzwerken ist entscheidend für die Abstimmung.

- Module Cavity-PCBs verwenden: Die Montage beinhaltet das Platzieren von Komponenten in vertiefte Hohlräume, was eine spezielle Bestückungsdüsenfreiheit und Z-Achsen-Steuerung erfordert.

- Antenna-in-Package (AiP): Die Antennenelemente sind integriert, was bedeutet, dass jede Montagefehlstellung das Strahlungsmuster direkt verstimmt.

Ein Standard-SMT-Prozess ist ausreichend, wenn:

- Frequenzen unter 6 GHz: Standard-LTE-, Wi-Fi- (2,4/5 GHz) und IoT-Geräte tolerieren im Allgemeinen Standard-IPC-Klasse-2-Abweichungen.

- Nur digitale Abschnitte: Leistungsmanagement oder digitale Steuerlogik auf derselben Platine (abseits des HF-Frontend) benötigen keine Genauigkeit von ±10 µm.

- Modul mit Steckverbindern: Wenn die mmWave-Funktion vollständig in einem vorzertifizierten Metallgehäusemodul enthalten ist, das einfach auf eine Hauptplatine gelötet wird (obwohl das Modul selbst den Prozess erforderte).

- Prototyping zur Logikverifikation: Wenn Sie nur die digitale Schnittstelle testen und nicht die HF-Leistung charakterisieren.

mmWave-Modul SMT-Prozessregeln und -Spezifikationen (Schlüsselparameter und Grenzwerte)

Die folgenden Parameter definieren den Erfolg des mmWave-Modul SMT-Prozesses. Abweichungen von diesen Bereichen führen oft zu Funktionsausfällen, die nicht nachbearbeitet werden können.

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | Wie zu überprüfen | Wenn ignoriert |

|---|---|---|---|---|

| Platzierungsgenauigkeit (X/Y) | ±10µm bis ±25µm (3σ) | Fehlausrichtung verändert die Impedanz und Kopplung der Übertragungsleitung. | AOI / Röntgen nach dem Reflow-Löten | Signalverlust, Frequenzverschiebung. |

| Platzierungskraft | 1.5N – 3.0N (komponentenabhängig) | Übermäßige Kraft kann zerbrechliche Keramiksubstrate reißen oder Bumps verformen. | Z-Achsen-Kraft-Feedback-Protokolle | Gerissener Chip, offene Stromkreise. |

| Lötpastentyp | Typ 4.5 oder Typ 5 (SAC305) | Kleinere Pulverkugeln werden für feine Raster und 01005-Pads benötigt. | Etikett des Pastenbehälters / SPI | Unzureichende Freisetzung, körnige Lötstellen. |

| Schablonendicke | 80µm – 100µm | Kontrolliert das Lötvolumen, um Brückenbildung und überschüssige Kapazität zu verhindern. | Laserprüfung / SPI-Volumen | Kurzschlüsse, parasitäre Kapazität. |

| Aperturreduzierung | 10-25% Reduzierung | Verhindert Lötperlen und Brückenbildung bei feinen RF-ICs. | Gerber-/Schablonenprüfung | Lötperlenbildung, Kurzschlüsse. |

| Lötstellenhohlräume auf Signalpads | < 5% Fläche | Hohlräume verändern die effektive Dielektrizitätskonstante und Impedanz. | 3D-Röntgen / CT-Scan | Hoher VSWR, Signalreflexion. |

| Lötpad-Hohlräume | < 15-20% Fläche | Erdung ist entscheidend für die Rauschunterdrückung und Wärmeableitung. | 3D-Röntgen | Thermische Abschaltung, Anstieg des Grundrauschens. |

| Reflow-Spitzentemperatur | 235°C – 245°C | Gewährleistet vollständige Benetzung ohne Beschädigung empfindlicher HF-Laminate. | Thermoprofiler | Kalte Lötstellen oder Delamination. |

| Zeit über Liquidus (TAL) | 45s – 75s | Ermöglicht das Entweichen flüchtiger Flussmittelbestandteile, wodurch Hohlräume reduziert werden. | Thermoprofiler | Hohe Hohlraumbildung, spröde Lötstellen. |

| Lötstopplacksteg | > 75µm (wenn möglich) | Verhindert Lötbrücken zwischen den Pads. | Wareneingangsprüfung PCB | Brückenbildung, schwierige Nacharbeit. |

| Bauteil-Koplanarität | < 80µm | Stellt sicher, dass alle Pins während des Reflows die Paste berühren. | Bauteildatenblatt / Wareneingangskontrolle | Unterbrechungen (Head-in-Pillow). |

Implementierungsschritte für den mmWave-Modul-SMT-Prozess (Prozesskontrollpunkte)

Die Durchführung eines robusten mmWave-Modul-SMT-Prozesses bei APTPCB (APTPCB Leiterplattenfabrik) erfordert eine strenge Prozesskontrolle in jeder Phase.

Lotpastendruck (SPI obligatorisch)

- Aktion: Auftragen von Paste Typ 4.5/5 mit einer nanobeschichteten Schablone.

- Schlüsselparameter: Volumenübertragungseffizienz > 90%, Ausrichtung < 10µm.

- Akzeptanz: SPI-Maschine besteht ohne Höhen-/Volumenverletzungen.

Hochpräzise Bauteilplatzierung

- Aktion: Bestücken von Passiven und HF-ICs mit Hochgeschwindigkeits- und Hochpräzisionsbestückern.

- Schlüsselparameter: Platzierungsgeschwindigkeit auf 60-70% reduziert, um Vibrationen zu minimieren; Verwendung von Düsen mit geringer Kraft.

- Akzeptanz: Visuelle Überprüfung der Ausrichtung vor dem Reflow (Pre-Reflow AOI).

Reflow-Löten (Stickstoffumgebung)

- Aktion: Reflow in einer Stickstoff (N2)-Atmosphäre (< 1000ppm O2).

- Schlüsselparameter: N2 verhindert Oxidation, verbessert die Benetzung und reduziert Hohlräume erheblich.

- Akzeptanz: Profil liegt innerhalb des spezifischen Prozessfensters (Einweichzeit vs. Anstieg zur Spitze).

Reinigung von Flussmittelrückständen (kritisch für HF)

- Aktion: Module waschen, um Flussmittelrückstände zu entfernen.

- Schlüsselparameter: Ionische Verunreinigung < 1,56 µg/cm² NaCl-Äquivalent.

- Akzeptanz: ROSE-Test oder Ionenchromatographie; Flussmittelrückstände absorbieren Feuchtigkeit und verändern die HF-Eigenschaften.

Röntgeninspektion (AXI)

- Aktion: Inspektion von BGA/LGA/QFN Masse- und Signalpads.

- Schlüsselparameter: Hohlraumberechnung pro Pad-Typ (Signal < 5%, Masse < 15%).

- Akzeptanz: Automatische Gut/Schlecht-Bewertung basierend auf Hohlraumprozentsatzregeln.

Anbringen von Abschirmgehäusen

- Aktion: HF-Abschirmgehäuse platzieren und löten (oft ein sekundärer Schritt oder selektives Löten).

- Schlüsselparameter: Sicherstellen, dass die Abschirmungsmasse keine Kurzschlüsse zu internen Komponenten verursacht.

- Akzeptanz: Sichtprüfung auf korrekten Sitz der Abschirmung und Kontinuität der Lötkehle.

Funktionstest & Abstimmung

- Aktion: HF-Leistung überprüfen (Verstärkung, Rückflussdämpfung).

- Schlüsselparameter: Antennenabstimmung und -trimmen kann erforderlich sein, wenn die Leistung abweicht.

- Akzeptanz: Modul erfüllt die Spezifikationen für EVM (Error Vector Magnitude) und Ausgangsleistung.

Fehlerbehebung im SMT-Prozess von mmWave-Modulen (Fehlermodi und Behebungen)

Wenn mmWave-Module ausfallen, ist die Ursache oft mikroskopisch. Verwenden Sie diese Tabelle, um Probleme im SMT-Prozess von mmWave-Modulen zu diagnostizieren.

Symptom: Hoher Signalverlust / Schlechter VSWR

- Ursachen: Überschüssiges Lot auf Signalpads (kapazitive Belastung), große Lunker im Signalpfad oder Fehlausrichtung der Komponenten.

- Prüfungen: Röntgen für Lunker; Querschnitt für Lötstellenform.

- Behebung: Schablonenöffnung optimieren (Volumen reduzieren); Reflow-Profil anpassen, um Lunker zu reduzieren.

- Prävention: SPI-Grenzwerte verschärfen; Vakuum-Reflow verwenden, wenn Lunkerbildung bestehen bleibt.

Symptom: Frequenzverschiebung (Verstimmung)

- Ursachen: Flussmittelrückstände, die die Dielektrizitätskonstante ändern; Variationen im Schablonendesign für 0201/01005 passive Bauteile, die zu Änderungen der Pad-Geometrie führen.

- Prüfungen: Sauberkeitstests; Toleranzen passiver Bauteile überprüfen (1 % oder genauer verwenden).

- Behebung: Reinigungsprozess verbessern; auf hochpräzise L/C-Komponenten umsteigen.

- Prävention: Strenge Flussmittelreinigungs-Protokolle; HF-taugliche passive Bauteile verwenden.

Symptom: Intermittierende Leistung (Thermisch)

- Ursachen: Gerissene Lötstellen aufgrund von CTE-Fehlanpassung (Keramikmodul auf organischer Leiterplatte); Head-in-Pillow-Defekte.

- Prüfungen: Thermischer Zyklustest; Dye-and-Pry-Test.

- Behebung: Reflow-Profil anpassen (TAL erhöhen); Underfill zur Spannungsentlastung in Betracht ziehen.

- Vermeidung: CTE von Substrat und Komponente anpassen; Underfill für große BGAs verwenden.

Symptom: Kurzschlüsse unter HF-Abschirmungen

- Ursachen: Lötzinn kriecht die Abschirmwand hoch; Verschiebung der Abschirmung während des Reflow-Prozesses.

- Prüfungen: Röntgen (gekippte Ansicht).

- Behebung: Pastenvolumen auf Abschirm-Pads reduzieren; Vorrichtung zur Fixierung der Abschirmung verwenden.

- Vermeidung: Abschirm-Pads mit Lötstoppdämmen gestalten; segmentierten Pastendruck verwenden.

Symptom: Verstärkungsschwankungen über die Charge

- Ursachen: Inkonsistentes Lötvolumen auf dem Masse-Pad (beeinflusst die Erdungsinduktivität).

- Prüfungen: SPI-Datenanalyse (Cp/Cpk des Pastenvolumens).

- Behebung: Schablone häufiger reinigen; Rakeldruck prüfen.

- Vermeidung: Echtzeit-SPI-Feedback an den Drucker implementieren.

Symptom: Bauteilrisse (Kondensatoren)

- Ursachen: Übermäßige Platzierungskraft; Platinenbiegung während der Depanelierung.

- Prüfungen: Mikroskopische Inspektion der Bauteiloberseite/-seiten.

- Behebung: Z-Achsen-Kraft kalibrieren; Router-Depanelierung anstelle von V-Cut verwenden.

- Vermeidung: Soft-Landing-Düseneinstellungen; stressfreie Handhabung.

Wie man den SMT-Prozess für mmWave-Module wählt (Designentscheidungen und Kompromisse)

Eine erfolgreiche Montage beginnt mit dem Design for Manufacturing (DFM).

- Pad-Definition: Verwenden Sie Non-Solder Mask Defined (NSMD) Pads für eine bessere Registrierungsgenauigkeit bei BGAs, stellen Sie jedoch sicher, dass das Maskennetz ausreichend ist.

- Oberflächenveredelung: ENEPIG oder Immersion Silver wird für mmWave bevorzugt. HASL ist zu uneben für die Platzierung mit feinem Raster und erzeugt Impedanzschwankungen.

- Masse-Vias: Platzieren Sie Masse-Vias so nah wie möglich am Bauteil-Pad (oder Via-in-Pad), um die Induktivität zu minimieren, stellen Sie jedoch sicher, dass Via-in-Pad gefüllt und verschlossen ist, um Lötzinndiebstahl zu verhindern.

- Fiducials: Lokale Fiducials sind in der Nähe von Hochfrequenz-ICs obligatorisch, um der Bestückungsmaschine zu helfen, eine Genauigkeit von ±10µm zu erreichen.

mmWave-Modul SMT-Prozess FAQ (Eine erfolgreiche Montage beginnt mit dem Design for Manufacturing (DFM)-Dateien, Lagenaufbau, Impedanz, Dielektrizitätskonstante (DK)/Df)

1. Warum ist Voiding ein so kritisches Problem bei mmWave SMT? Bei mmWave-Frequenzen wirkt ein Lunker in einer Lötstelle als Diskontinuität in der Übertragungsleitung, was Signalreflexionen und Erwärmung verursacht.

- Es erhöht die Impedanz unvorhersehbar.

- Es reduziert die Wärmeübertragungsfähigkeit von Leistungsverstärkern.

2. Benötige ich Vakuum-Reflow für mmWave-Module? Vakuum-Reflow wird dringend empfohlen, insbesondere für Leistungsverstärker und große Masseflächen.

- Es kann die Lunkerbildung auf < 2 % reduzieren.

- Es ist unerlässlich für hochzuverlässige Luft- und Raumfahrt- oder Automobil-Radaranwendungen.

3. Kann ich Standard-FR4 für mmWave-Module verwenden? Im Allgemeinen nein. Standard-FR4 hat bei > 20 GHz hohe Verluste und eine inkonsistente Dielektrizitätskonstante.

- Verwenden Sie Hochfrequenz-Leiterplatten-Materialien wie Rogers, Taconic oder spezialisiertes Megtron.

- Diese Materialien sind stabiler, erfordern jedoch möglicherweise andere Reflow-Profile.

4. Wie beeinflusst das Schablonendesign 01005-Bauteile? Das Schablonendesign für 0201/01005-Bauteile erfordert streng kontrollierte Flächenverhältnisse (> 0,66), um die Pastenfreigabe zu gewährleisten.

- Nanobeschichtung ist oft erforderlich.

- Die Aperturen werden typischerweise reduziert, um Tombstoning und Bridging zu verhindern.

5. Ist Underfill für mmWave-BGA-Bauteile notwendig? Dies hängt von den Zuverlässigkeitsanforderungen und der mechanischen Belastung ab.

- Underfill verbessert die Zuverlässigkeit bei Fallschock.

- Allerdings muss die Dielektrizitätskonstante des Underfill-Materials in der HF-Simulation berücksichtigt werden, da sie den Schaltkreis verstimmen würde.

6. Welchen Einfluss haben Flussmittelrückstände auf 77-GHz-Radar? Flussmittelrückstände sind hygroskopisch und können leitfähig oder verlustbehaftet werden.

- Bei 77 GHz führt dies zu einer erheblichen Signaldämpfung.

- No-Clean-Flussmittel ist oft nicht "sauber genug"; gründliches Waschen wird bevorzugt.

7. Wie gehen Sie mit der Antennenabstimmung und dem Trimmen in der Produktion um? Während SMT die Bauteile platziert, können Variationen eine Abstimmung nach der Montage erfordern.

- Das Lasertrimmen von gedruckten Elementen ist eine Methode.

- Die selektive Platzierung von Abstimmkondensatoren basierend auf anfänglichen Testergebnissen ist eine weitere (wenn auch kostspielige) Methode.

8. Welche Inspektionsausrüstung ist zwingend erforderlich? Sie können sich nicht auf die Sichtprüfung verlassen.

- SPI-Inspektion für das Pastenvolumen.

- Röntgeninspektion auf Hohlräume und Kurzschlüsse unter Gehäusen.

9. Wie geht APTPCB mit der Feuchtigkeitsempfindlichkeit dieser Module um? Wir befolgen strenge J-STD-033-Richtlinien.

- Materialien werden in Trockenschränken gelagert.

- Backen wird vor dem Reflow durchgeführt, wenn die Expositionszeit überschritten wurde, um "Popcorning" zu verhindern.

10. Was ist die typische Lieferzeit für die mmWave SMT-Bestückung? Sie ist aufgrund von Einrichtung und Tests länger als bei Standard-SMT.

- Typischerweise 3-5 Tage für die Bestückung nach Bereitstellung des Kits.

- Die DFM-Überprüfung erfordert zusätzliche Zeit, um Hochfrequenz-Lagenaufbauten zu verifizieren.

11. Kann ein mmWave-Modul nachbearbeitet werden? Nacharbeit ist riskant und wird für Produktionseinheiten oft nicht empfohlen.

- Erneutes Erhitzen kann das spezialisierte Laminat beschädigen.

- Handlöten kann nicht die für die Impedanzanpassung erforderliche Präzision erreichen.

12. Welche Oberflächenveredelung ist am besten für das Drahtbonden in Modulen geeignet? ENEPIG (stromloses Nickel, stromloses Palladium, Immersionsgold).

- Es unterstützt sowohl Löten als auch Golddrahtbonden.

- Es bietet eine ebene Oberfläche für die Bauteilplatzierung.

13. Wie beeinflussen Abschirmgehäuse den SMT-Prozess? Sie erhöhen die thermische Masse und können schwimmen, wenn sie nicht korrekt konstruiert sind.

- Wir verwenden oft Stufenschablonen, um mehr Paste auf Abschirmflächen aufzutragen.

- Clip-on-Abschirmungen sind eine Alternative, um das direkte Löten des Gehäuses zu vermeiden.

Glossar zum mmWave-Modul-SMT-Prozess (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| mmWave | Elektromagnetisches Spektrum zwischen 30 GHz und 300 GHz (Wellenlänge 1mm–10mm). |

| SPI | Lotpasteninspektion; 3D-Messung von Pastenablagerungen vor der Bauteilplatzierung. |

| Voiding | Luft- oder Flussmitteleinschlüsse in einer Lötstelle; kritischer Defekt in HF-/Leistungsanwendungen. |

| Dielektrizitätskonstante (Dk) | Ein Maß für die Fähigkeit eines Materials, elektrische Energie zu speichern; beeinflusst Signalgeschwindigkeit und Impedanz. |

| WAK | Wärmeausdehnungskoeffizient; die Rate, mit der sich ein Material bei Erwärmung ausdehnt. |

| 01005 / 0201 | Imperiale Codes für passive Bauteilgrößen (01005 ist 0,016" x 0,008"). |

| Skineffekt | Tendenz von Hochfrequenzstrom, nur auf der Oberfläche eines Leiters zu fließen. |

| Reflow-Profil | Die Temperatur-Zeit-Kurve, die eine Leiterplatte während des Lötens durchläuft. |

| Abstandshöhe | Der Abstand zwischen dem Bauteilkörper und der Leiterplattenoberfläche; beeinflusst Reinigung und Zuverlässigkeit. |

| AiP | Antenne-im-Gehäuse; Integration von Antennenelementen direkt in das IC-Gehäuse oder Modul. |

| Passermarke | Optische Markierung auf der Leiterplatte, die von Maschinen als Ausrichtungsreferenz verwendet wird. |

| Unterfüllung | Flüssiges Verkapselungsmaterial, das unter ein BGA/CSP aufgetragen wird, um mechanische Spannungen zu reduzieren. |

Angebot für den SMT-Prozess von mmWave-Modulen anfordern (Eine erfolgreiche Montage beginnt mit dem Design for Manufacturing (DFM)-Überprüfung + Preisgestaltung)

Bereit, Ihre Hochfrequenzdesigns zu fertigen? APTPCB bietet spezialisierte DFM-Überprüfungen für mmWave-Anwendungen, um Impedanzkontrolle und Montageausbeute zu gewährleisten. Für ein präzises Angebot bitten wir Sie um folgende Angaben:

- Gerber-Dateien (RS-274X-Format).

- BOM (Stückliste) mit spezifischen Herstellerteilenummern für HF-Komponenten.

- Bestückungszeichnungen mit Angabe der Ausrichtung und speziellen Anweisungen (z. B. Abschirmungsbefestigung).

- Lagenaufbau-Details (Materialtyp, Dk, Df, Kupfergewicht).

- Testanforderungen (falls ein Funktionstest erforderlich ist).

Jetzt ein Angebot anfordern – Erhalten Sie eine umfassende DFM-Überprüfung und Preisgestaltung innerhalb von 24 Stunden.

Fazit: Nächste Schritte im SMT-Prozess für mmWave-Module

Der mmWave-Modul-SMT-Prozess ist eine Präzisionsdisziplin, die eine strenge Kontrolle über Schablonenöffnungen, Platzierungsgenauigkeit und Reflow-Profile erfordert. Durch die Verwaltung von Variablen wie dem Schablonendesign für 0201/01005-Komponenten und die Minimierung von Hohlräumen durch fortschrittliche Inspektion können Ingenieure die für 5G- und Radaranwendungen erforderliche Signalintegrität gewährleisten. Die Partnerschaft mit einem fähigen Hersteller wie APTPCB stellt sicher, dass diese strengen Anforderungen vom Prototyp bis zur Massenproduktion erfüllt werden.