MRT-kompatible Leiterplattenmaterialprüfung: Definition, Umfang und an wen sich dieser Leitfaden richtet

Die MRT-kompatible Leiterplattenmaterialprüfung ist der rigorose Prozess der Validierung von Leiterplattensubstraten, Kupferkaschierungen, Oberflächenveredelungen und Lötstopplacken, um sicherzustellen, dass sie in Hochfeld-Magnetresonanzumgebungen nichtmagnetisch und hochfrequenz (HF)-transparent sind. Im Gegensatz zur Standard-Elektronikvalidierung konzentriert sich dieser Prozess speziell auf die magnetische Suszeptibilität, HF-Artefakte und die thermische Sicherheit unter 1,5T, 3T oder 7T Magnetfeldern. Ziel ist es, Bildverzerrungen (Artefakte), Projektilgefahren und eine Verschlechterung des Signal-Rausch-Verhältnisses (SNR) zu verhindern.

Dieses Playbook wurde für Medizingeräteingenieure, Leiter der Qualitätssicherung und Beschaffungsmanager entwickelt, die für die Beschaffung von Leiterplatten für MRT-Spulen, Patientenüberwachungssysteme oder In-Bore-Elektronik verantwortlich sind. Es geht über die grundlegende Theorie hinaus und bietet ein beschaffungsbereites Rahmenwerk. Sie finden spezifische Materialspezifikationen, eine Risikobewertungsmatrix, Validierungsprotokolle und eine Checkliste zur Lieferantenaudits, um sicherzustellen, dass Ihr Fertigungspartner konforme Hardware liefern kann. Für Teams, die mit APTPCB (APTPCB Leiterplattenfabrik) zusammenarbeiten, dient dieser Leitfaden als Blaupause, um Ihre Designanforderungen mit den Fertigungsmöglichkeiten abzustimmen. Er überbrückt die Lücke zwischen der theoretischen Physik der MRT-Kompatibilität und den praktischen Realitäten der Leiterplattenfertigung und stellt sicher, dass die fertige Platine sicher im Inneren der Röhre funktioniert, ohne die diagnostische Bildqualität zu beeinträchtigen.

Wann der Einsatz von MRT-kompatiblen Leiterplattenmaterialtests sinnvoll ist (und wann ein Standardansatz besser ist)

Die Entscheidung, wann strenge Tests von MRT-kompatiblen Leiterplattenmaterialien durchzuführen sind, hängt vollständig von der Nähe der Elektronik zum magnetischen Isozentrum und den Gradientenspulen ab.

Obligatorische Testszenarien:

- Geräte im Scanner-Bohrloch: Jede Leiterplatte, die sich im Inneren des Scanner-Bohrlochs befindet (z. B. Empfangsspulen, Patientenkomfortanzeigen, Sensoren).

- Direkter Patientenkontakt: Geräte, die während des Scannens am Patienten befestigt sind, bei denen HF-Erwärmung oder Vibrationen Verletzungen verursachen könnten.

- Hochempfindliche HF-Ketten: Vorverstärker und Signalverarbeitungsplatinen, bei denen selbst geringste Mengen an eisenhaltiger Verunreinigung im Substrat das SNR ruinieren können.

- Gradientenfeldbelastung: Elektronik, die schnell wechselnden Gradientenfeldern ausgesetzt ist, welche Wirbelströme in Standard-Kupferflächen induzieren können.

Standardansatz (Standard-Leiterplatte) Szenarien:

- Elektronik im Kontrollraum: Geräte, die sich außerhalb des Faradayschen Käfigs (abgeschirmter Raum) befinden, erfordern keine Prüfung auf nichtmagnetische Materialien.

- Durchführungsfilterplatten: Obwohl sie MRT-Signale verarbeiten, verwendet die Außenseite oft Standard-FR4 und Standardoberflächen, vorausgesetzt, die Filterung ist ausreichend.

- Niederfeld-Permanentmagnete: Einige Niederfeld-Veterinärscanner weisen eine geringere Empfindlichkeit gegenüber Suszeptibilitätsartefakten auf, obwohl weiterhin Vorsicht geboten ist.

Spezifikationen für MRT-kompatible Leiterplattenmaterialien (Materialien, Lagenaufbau, Toleranzen)

Die frühzeitige Definition der korrekten Spezifikationen verhindert kostspielige Neuanläufe aufgrund fehlgeschlagener Artefakt-Tests. Die folgenden Parameter müssen in Ihrer Fertigungszeichnung und Ihrem Rahmenkaufvertrag explizit angegeben werden.

- Basislaminat (Substrat): Geben Sie hochfrequente, verlustarme Materialien an. Gängige Optionen sind PTFE-basierte Laminate (z.B. Rogers, Taconic) oder nichtmagnetische, keramikgefüllte Kohlenwasserstoffe. Standard-FR4 ist oft für digitale Abschnitte akzeptabel, muss aber auf die Konsistenz der Glasgewebe geprüft werden.

- Kupferfolientyp: Verlangen Sie gewalztes, geglühtes (RA) Kupfer anstelle von galvanisch abgeschiedenem (ED) Kupfer für hochfrequente analoge Schichten, um Skin-Effekt-Verluste zu minimieren.

- Oberflächenveredelung (Kritisch): Verbieten Sie explizit die standardmäßige Chemisch Nickel/Immersionsgold (ENIG)-Oberfläche aufgrund der ferromagnetischen Nickelschicht. Geben Sie Immersionssilber (ImmAg), Organisches Lötbarkeitskonservierungsmittel (OSP) oder Chemisch Palladium/Immersionsgold (EPIG) an, falls verfügbar.

- Lötstopplack: Geben Sie halogenarme, nichtmagnetische Tinten an. Einige ältere grüne Masken enthalten Pigmente mit Spuren von Eisen oder Kobalt.

- Legende/Siebdruck: Stellen Sie sicher, dass die Tinten nicht leitend und frei von metallischen Pigmenten sind.

- Via-Füllmaterial: Wenn leitfähiges Via-Füllmaterial verwendet wird, überprüfen Sie, ob die Silber-/Kupferpaste kein Nickel oder ferromagnetische Bindemittel enthält.

- Dimensionsstabilität: Halten Sie engere Toleranzen (+/- 5%) bei der Dielektrikumdicke ein, um sicherzustellen, dass die Impedanzanpassung (normalerweise 50Ω oder 75Ω) während des thermischen Zyklus stabil bleibt.

- Kupferdicke: Standard 1oz oder 0.5oz ist typisch, aber die Gleichmäßigkeit der Dicke ist entscheidend, um Wirbelstrom-Hotspots zu verhindern.

- Lagenregistrierung: Leiterplatten mit hoher Lagenzahl (HDI) erfordern Registrierungstoleranzen von +/- 3 mil, um die Signalintegrität in hochdichten Spulenanordnungen zu gewährleisten.

- Sauberkeitsstandards: Geben Sie ionische Kontaminationswerte unterhalb der äquivalenten IPC Klasse 3 Medizinstandards an, um elektrochemische Migration unter hohen Feldern zu verhindern.

- Rückverfolgbarkeit: Verlangen Sie chargenspezifische Konformitätsbescheinigungen (CoC) für jede Materialschicht, bis hin zur Haftschicht.

- Test-Coupons: Fügen Sie spezifische Impedanz- und Materialtest-Coupons auf den Platinenrändern für zerstörende Tests hinzu.

Fertigungsrisiken bei der Prüfung von MRT-kompatiblen Leiterplattenmaterialien (Grundursachen und Prävention)

Selbst bei perfekten Spezifikationen können Fertigungsvariablen magnetische Kontaminationen verursachen. Das Verständnis dieser Risiken ermöglicht es Ihnen, Erkennungstore zu implementieren.

- Risiko: Nickelkontamination in der Beschichtung

- Grundursache: Tank-Kreuzkontamination oder versehentliche Verwendung einer Standard-ENIG-Linie.

- Erkennung: Röntgenfluoreszenzanalyse (RFA) auf der Endoberfläche.

- Prävention: Spezielle Galvanikbäder für nichtmagnetische Aufträge zuweisen; Chemisch Silber verwenden.

- Risiko: Eisenhaltige Rückstände von Bohrern/Fräsen

- Ursache: Mikroskopische Stahlpartikel von Bohrern, die sich in das weiche PTFE-Substrat einbetten.

- Erkennung: Vergrößerte Sichtprüfung oder Suszeptibilitätstests von unbestückten Leiterplatten.

- Prävention: Rigorose Reinigungszyklen (Plasmareinigung/Ultraschall) nach dem mechanischen Bohren.

- Risiko: Suszeptibilitätsartefakte (Bildverzerrung)

- Ursache: Materialien mit einer magnetischen Suszeptibilität, die sich erheblich von menschlichem Gewebe (Wasser) unterscheidet.

- Erkennung: MRT-Simulationsscan der unbestückten Leiterplatte in einem Wasserphantom.

- Prävention: Materialsuszeptibilität an Gewebe anpassen; große massive Kupferflächen vermeiden (Kreuzschraffur verwenden).

- Risiko: Delamination im Hochfeld

- Ursache: Schlechte Haftung zwischen PTFE-Schichten und Kupfer aufgrund von thermischer Belastung oder Vibration.

- Erkennung: Thermoschocktests und Schälfestigkeitstests.

- Prävention: Korrekte Plasma-Oberflächenbehandlung vor der Laminierung anwenden; Haftschichten wählen, die mit dem Kernmaterial kompatibel sind.

- Risiko: HF-Erwärmung (Verbrennungen)

- Ursache: Lange Leiterbahnen, die als Antennen wirken und mit der MRT-Sendespule koppeln.

- Erkennung: Überwachung mit Wärmebildkamera während der Testscans.

- Prävention: HF-Drosseln (hochohmige Fallen) hinzufügen und lange Masseschleifen im Design aufbrechen.

- Risiko: Wirbelstromvibration

- Grundursache: Gradientenfelder, die Ströme in großen Kupferschleifen induzieren und physikalische Vibrationen (akustische Geräusche/Ermüdung) verursachen.

- Erkennung: Akustische Rauschprüfung.

- Prävention: Geschlitzte Masseebenen, um Wirbelstrompfade zu unterbrechen.

- Risiko: Lötstellenbruch

- Grundursache: Vibrationen durch Gradientenschaltung in Kombination mit spröden Lötstellen.

- Erkennung: Vibrationsprüfung.

- Prävention: Duktile Lötlegierungen verwenden; große Bauteile unterfüllen.

- Risiko: Variable Dielektrizitätskonstante (Dk)

- Grundursache: Chargenweise Variation des Harzgehalts im Laminat.

- Erkennung: TDR-Impedanzprüfung (Zeitbereichsreflektometrie) an jeder Charge.

- Prävention: Laminate nur von Tier-1-Lieferanten mit strenger Dk-Kontrolle beziehen.

Validierung und Abnahme von MRT-kompatiblen Leiterplattenmaterialien (Tests und Bestehenskriterien)

Die Validierung muss sowohl auf Laminatebene als auch auf der Ebene der fertigen Leiterplatte erfolgen.

- Magnetische Permeabilitätsprüfung:

- Ziel: Sicherstellen, dass Materialien nicht magnetisch sind.

- Methode: ASTM A342 oder Permeabilitätsmessgerät mit niedrigem µ (µ < 1,01).

- Kriterien: Keine nachweisbare Anziehung zu einem tragbaren Seltenerdmagneten; µ muss innerhalb der angegebenen nicht-magnetischen Grenzen liegen.

- HF-Transparenz/Verlustfaktor-Verifizierung:

- Ziel: Bestätigung der Signalintegrität bei MRT-Frequenzen (64 MHz für 1,5T, 128 MHz für 3T).

- Methode: Vektor-Netzwerkanalysator (VNA)-Messung von Übertragungsleitungen.

- Kriterien: Die Einfügedämpfung muss die Simulationsmodelle innerhalb von +/- 0,5 dB erfüllen.

- RFA-Oberflächenanalyse:

- Ziel: Bestätigung der Abwesenheit von Nickel in der Oberflächenbeschichtung.

- Methode: Röntgenfluoreszenzspektroskopie.

- Kriterien: 0 % Nickelgehalt in der Plattierungsschicht nachgewiesen (es sei denn, es werden spezifische nichtmagnetische Ni-Legierungen verwendet).

- Thermoschock und -zyklierung:

- Ziel: Überprüfung der Zuverlässigkeit unter schnellen Temperaturänderungen (falls in Kryospulen verwendet).

- Methode: IPC-TM-650 2.6.7.

- Kriterien: Keine Delamination, kein Widerstandsanstieg >10 %.

- Sauberkeit (Ionenverunreinigung):

- Ziel: Verhinderung von Korrosion und Leckströmen.

- Methode: ROSE-Test (Resistivität des Lösungsmittelextrakts).

- Kriterien: < 1,56 µg/cm² NaCl-Äquivalent.

- Lötbarkeitstest:

- Ziel: Sicherstellen, dass die nichtmagnetische Oberfläche (z. B. OSP/ImmAg) Lötmittel gut annimmt.

- Methode: Benetzungswaagentest.

- Kriterien: >95 % Bedeckung.

- Bildartefaktprüfung (Systemebene):

- Ziel: Verzerrung visualisieren.

- Methode: Scannen der Leiterplatte in einem Phantom (Wasser/Öl) unter Verwendung von Standard-MRT-Sequenzen (Gradientenecho).

- Kriterien: Die Artefaktgröße muss innerhalb definierter geometrischer Grenzen liegen (z. B. < 2 mm Verzerrung).

- Hochspannungsprüfung / Spannungsfestigkeit des Dielektrikums:

- Ziel: Sicherheitsisolation.

- Methode: Anlegen hoher Spannung zwischen isolierten Netzen.

- Kriterien: Kein Durchschlag oder Überschlag bei spezifizierter Spannung (oft >1kV für Spulenentkopplungsschaltungen).

Checkliste zur Lieferantenqualifizierung für die Prüfung von MRT-kompatiblen Leiterplattenmaterialien (Angebotsanfrage, Audit, Rückverfolgbarkeit)

Verwenden Sie diese Checkliste, um APTPCB oder jeden anderen Anbieter für die Prüfung und Fertigung von MRT-kompatiblen Leiterplattenmaterialien zu überprüfen.

Gruppe 1: RFQ-Eingaben (Was Sie senden müssen)

- Materialspezifikation: Spezifische Laminatmarke/-serie (z.B. "Rogers 4003C oder gleichwertig zugelassen").

- Anforderung an Nicht-Magnetismus: Fettdruck: "KEIN NICKEL IN DER BESCHICHTUNG ZULÄSSIG."

- Lagenaufbauzeichnung: Detaillierter Lagenaufbau mit Impedanzzielen.

- Gerber-Dateien: RS-274X-Format mit klarer Umriss- und Bohrdateien.

- Bohrtabelle: Unterscheidung zwischen metallisierten und nicht-metallisierten Löchern.

- Prüfanforderungen: Liste der erforderlichen IPC-Klasse (üblicherweise Klasse 2 oder 3) und kundenspezifischer Magnettests.

- Volumen: Schätzungen für Prototypen vs. Produktion.

- Oberflächenveredelung: Explizit ausgewählt (z.B. Immersion Silver).

Gruppe 2: Nachweis der Leistungsfähigkeit (Was sie zeigen müssen)

- Erfahrung: Fallstudien früherer medizinischer/MRT-Arbeiten.

- Ausrüstung: VNA für Impedanz, XRF für Materialzusammensetzung.

- Laminierung: Vakuumlaminierungsfähigkeiten für Leiterplatten mit gemischten Dielektrika (Hybrid FR4/PTFE).

- Ätzen: Feinlinien-Ätzfähigkeiten für Spulenarrays mit hoher Dichte.

- Sauberkeit: Automatisierte Waschanlagen, die eine Reinigung nach medizinischen Standards ermöglichen.

- Zertifizierungen: ISO 13485 (Medizinprodukte) wird stark bevorzugt; ISO 9001 ist obligatorisch.

Gruppe 3: Qualitätssystem & Rückverfolgbarkeit

- Wareneingangskontrolle: Werden Rohmateriallaminate auf Dk/Df-Konsistenz geprüft?

- Chargenkontrolle: Können sie eine bestimmte Platine bis zur Laminatcharge und dem Datum des Galvanikbades zurückverfolgen?

- Nichtkonformes Material: Verfahren zur Quarantäne von magnetisch kontaminierten Platinen.

- Kalibrierung: Sind Messwerkzeuge (Messschieber, elektrische Prüfgeräte) nach NIST/ISO-Standards kalibriert?

- Aufzeichnungen: Aufbewahrung von Qualitätsaufzeichnungen für mindestens 5-7 Jahre (typisch für Medizinprodukte).

- COC: Fähigkeit, vollständige Konformitätsbescheinigungen (Certificates of Conformance) bereitzustellen.

Gruppe 4: Änderungskontrolle & Lieferung

- PCN-Richtlinie: Vereinbarung zur Benachrichtigung über jede Prozessänderung (Product Change Notification) vor der Implementierung.

- Verpackung: ESD-sicher, vakuumversiegelt, mit Feuchtigkeitsindikatorkarten.

- Lieferzeit: Klarer Zeitplan für NPI (New Product Introduction) vs. Massenproduktion.

- Logistik: Sichere Versandpartner.

- Kommunikation: Engagierter Kundenbetreuer für technische Anfragen.

- RMA-Prozess: Klare Richtlinie für Rücksendungen/Fehleranalysen.

Auswahl von MRT-kompatiblen Leiterplattenmaterialien und deren Prüfung (Kompromisse und Entscheidungsregeln)

Ingenieurwesen dreht sich um Kompromisse. Hier erfahren Sie, wie Sie die widersprüchlichen Anforderungen bei der Prüfung von MRT-kompatiblen Leiterplattenmaterialien bewältigen.

- Signalintegrität vs. Kosten: Wenn Sie extrem geringe Verluste für 3T/7T-Empfangsspulen benötigen, wählen Sie PTFE (Teflon)-basierte Laminate; andernfalls, für 1.5T oder digitale Steuerungsabschnitte, wählen Sie High-Tg FR4, um 30-50 % der Materialkosten zu sparen.

- Haltbarkeit der Oberfläche vs. Magnetismus: Wenn Sie Haltbarkeit und Ebenheit priorisieren, wählen Sie Chemisch Silber (nicht magnetisch, flach, aber läuft an); wenn Sie die niedrigsten Kosten priorisieren, wählen Sie OSP (nicht magnetisch, günstig, aber kurze Haltbarkeit); wählen Sie niemals Standard-ENIG aufgrund des Nickelmagnetismus.

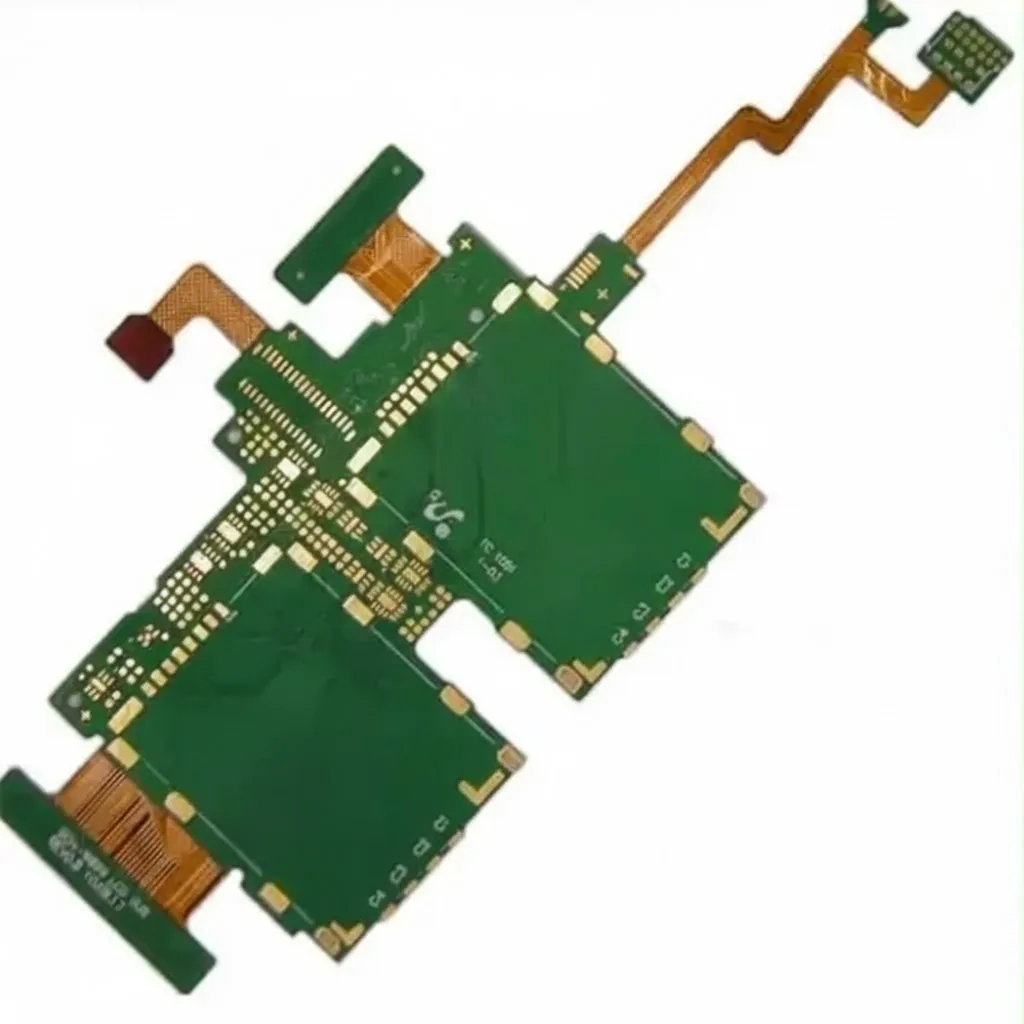

- Starr vs. Flexibel: Wenn die Spule sich dem Körper anpassen muss, wählen Sie Polyimid-Flex oder Starrflex; andernfalls, wählen Sie Starr für bessere mechanische Stabilität und geringere Kosten.

- Wärmeleitfähigkeit vs. HF-Leistung: Wenn die Platine hohe Leistung führt (Sendespulen), wählen Sie keramikgefüllte Laminate zur Wärmeableitung; andernfalls, wählen Sie Standard-PTFE für die beste Signalleistung.

- Lagenanzahl vs. Rauschen: Wenn Sie empfindliche Signale abschirmen müssen, wählen Sie einen Mehrlagenaufbau mit dedizierten Masseebenen (kreuzschraffiert); andernfalls, wählen Sie Zweiseitig für Einfachheit und ein geringeres Risiko von eingeschlossenen Fertigungsrückständen.

Häufig gestellte Fragen (FAQ) zur Prüfung von MRT-kompatiblen Leiterplattenmaterialien (Kosten, Lieferzeit, DFM-Dateien, Materialien, Prüfung)

F: Um wie viel erhöhen die Tests von MRT-kompatiblen Leiterplattenmaterialien die Stückkosten? A: Rechnen Sie mit einem Aufpreis von 20-50% gegenüber Standard-Leiterplatten. Dies deckt spezialisierte Laminate (Rogers/Taconic), nicht-magnetische Oberflächenveredelungen (Immersion Silver) und den zusätzlichen Aufwand für die RFA-Verifizierung sowie die spezielle Handhabung zur Vermeidung von Eisenkontamination ab.

F: Wie lange ist die typische Lieferzeit für die Prüfung und Fertigung von MRT-kompatiblen Leiterplattenmaterialien? A: Die Standardlieferzeit beträgt 15-20 Arbeitstage. Spezialisierte Laminate haben oft längere Beschaffungszyklen (bis zu 4-6 Wochen), wenn sie nicht auf Lager sind, daher ist die Überprüfung der Materialverfügbarkeit während der Angebotsphase entscheidend.

F: Kann ich Standard-FR4 für das Design von MRT-kompatiblen Leiterplattenmaterialien verwenden? A: Ja, aber mit Einschränkungen. Standard-FR4 ist im Allgemeinen nicht-magnetisch, aber Sie müssen überprüfen, ob das Glasgewebe und das Harz keine magnetischen Verunreinigungen enthalten. Es ist für digitale Logik- oder Gleichstromversorgungsbereiche geeignet, wird aber aufgrund des hohen dielektrischen Verlusts selten für die HF-Signalkette verwendet.

F: Welche spezifischen DFM-Dateien werden für die Prüfung von MRT-kompatiblen Leiterplattenmaterialien benötigt? A: Über die Standard-Gerber-Dateien hinaus müssen Sie eine Fertigungszeichnung bereitstellen, die Nickel explizit verbietet. Sie sollten auch eine "Keep-out"-Schicht für ferromagnetische Komponenten hinzufügen und eine Kreuzschraffur für Masseflächen angeben, um Wirbelströme zu minimieren.

F: Wie führen Sie die Abnahmekriterienprüfung für die magnetische Suszeptibilität durch? A: Der Goldstandard ist ASTM F2052 (Krafttest) oder ASTM F2119 (Artefakttest). Für die Akzeptanz der Leiterplattenfertigung ist ein einfacher "Gut/Ausschuss"-Test mit einem hochfesten Gaussmeter oder einem kalibrierten Permanentmagneten auf der Rohplatine oft ausreichend, um grobe Verunreinigungen zu erkennen.

Q: Warum wird Immersionssilber gegenüber ENIG für die Montage von MRT-kompatiblen Leiterplattenmaterialien bevorzugt? A: ENIG (Chemisch Nickel/Immersionsgold) enthält eine Nickelschicht, die ferromagnetisch ist und schwere Bildartefakte verursacht. Immersionssilber bietet eine ebene, lötbare Oberfläche ohne magnetische Unterschicht, was es ideal für MRT-Anwendungen macht.

Q: Bietet APTPCB hauseigene Tests für MRT-kompatible Leiterplattenmaterialien an? A: APTPCB führt Materialprüfungen durch (RFA zur Zusammensetzungsanalyse, Impedanzprüfung). Systemebenen-Bildartefaktprüfungen (Scannen der Platine in einem MRT-Gerät) werden jedoch typischerweise vom Medizinproduktehersteller durchgeführt, da hierfür eine vollständige Scanner-Einrichtung erforderlich ist.

Q: Welche Risiken birgt der Verzicht auf Tests für MRT-kompatible Leiterplattenmaterialien? A: Der Verzicht auf Tests kann zu "Suszeptibilitätsartefakten" (schwarze Löcher im MRT-Bild), einer Erwärmung des Geräts, die Patienten verbrennen kann, oder dazu führen, dass das Gerät zu einem Geschoss wird, wenn erhebliches ferromagnetisches Material vorhanden ist.

Ressourcen für MRT-kompatible Leiterplattenmaterialtests (verwandte Seiten und Tools)

- Herstellung medizinischer Leiterplatten: Entdecken Sie die spezifischen Fähigkeiten von APTPCB im medizinischen Sektor, einschließlich der Einhaltung von ISO 13485 und Zuverlässigkeitsstandards.

- Hochfrequenz-Leiterplatten: Verstehen Sie die Substratoptionen (Rogers, Taconic), die für die Aufrechterhaltung der Signalintegrität in MRT-HF-Spulen unerlässlich sind.

- Leiterplatten-Oberflächenveredelungen: Vergleichen Sie Tauchsilber, OSP und andere Veredelungen, um die beste nicht-magnetische Option für Ihr Design auszuwählen.

- Leiterplatten-Qualitätskontrolle: Überprüfen Sie die Testprotokolle, einschließlich Mikroschliff und elektrischer Prüfung, die sicherstellen, dass Ihre Platinen strenge Sicherheitsanforderungen erfüllen.

- Rogers Leiterplattenmaterialien: Tauchen Sie tief in die technischen Eigenschaften von Rogers-Laminaten ein, dem Industriestandard für Hochleistungs-MRT-Spulensubstrate.

Angebot anfordern für die Prüfung von MRT-kompatiblen Leiterplattenmaterialien (DFM-Überprüfung + Preisgestaltung)

Bereit, Ihr Design zu validieren? Fordern Sie noch heute ein Angebot von APTPCB an, um eine umfassende DFM-Überprüfung und genaue Preisgestaltung für Ihr MRT-kompatibles Projekt zu erhalten.

Um das schnellste und genaueste Angebot zu gewährleisten, geben Sie bitte an:

- Gerber-Dateien: RS-274X-Format.

- Fertigungszeichnung: Deutlich mit den Anforderungen "Nicht magnetisch / Kein Nickel" versehen.

- Stackup Details: Einschließlich spezifischer Laminatpräferenzen (z.B. Rogers 4003C).

- Menge: Schätzungen für Prototypen- und Produktionsvolumen.

- Testanforderungen: Geben Sie an, ob Sie XRF-Analyseberichte oder spezifische Impedanz-Coupons benötigen.

Fazit: Nächste Schritte beim Testen von MRT-kompatiblen Leiterplattenmaterialien

Das Testen von MRT-kompatiblen Leiterplattenmaterialien ist nicht nur ein Kontrollkästchen; es ist ein kritisches Sicherheitstor, das Patienten schützt und die diagnostische Genauigkeit gewährleistet. Durch die rigorose Definition von Spezifikationen für Substrate und Oberflächenveredelungen, das Verständnis der Risiken ferromagnetischer Kontamination und die Validierung von Lieferanten mittels einer strukturierten Checkliste können Sie Bildartefakte und Feldausfälle eliminieren. APTPCB ist bereit, Ihre medizinischen Innovationen mit verifizierter, hochpräziser Fertigung zu unterstützen, die den einzigartigen Anforderungen der MRT-Umgebung gerecht wird.