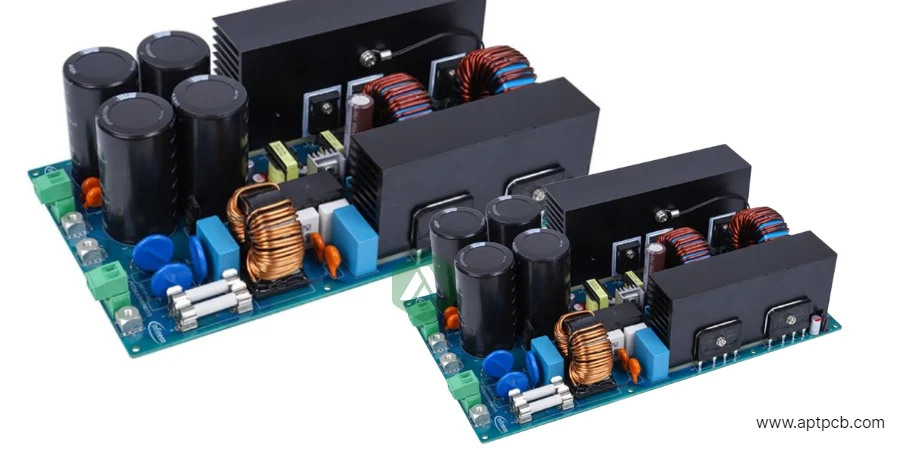

PFC-Leiterplattenbaugruppen implementieren eine aktive Leistungsfaktorkorrektur, die einen PF von >0,99 erreicht und gleichzeitig die harmonische Verzerrung auf THD <5% reduziert. Dies erfüllt die Normen EN 61000-3-2, IEEE 519 und globale Stromqualitätsstandards für Server-Netzteile (1-3kW), Telekommunikationsinfrastruktur (1-5kW), Industrieanlagen (2-10kW+) und netzgekoppelte Wandler, die eine optimierte Netzanbindung, minimale harmonische Verschmutzung und hohe Effizienz (>95%) erfordern, um einen zuverlässigen Betrieb über Millionen von Schaltzyklen zu gewährleisten.

Bei APTPCB bieten wir spezialisierte PFC-Montagedienstleistungen an, die Boost-, Interleaved- und Bridgeless-Topologien mit Leistungs- und Energietechnik-Expertise implementieren. Unsere Fähigkeiten unterstützen ein- und dreiphasige PFC über Leistungsbereiche von 300W bis 100kW+ mit umfassenden harmonischen Tests, die die Einhaltung internationaler Stromqualitätsstandards validieren.

Erreichen eines hohen Leistungsfaktors und niedriger THD

Aktive PFC-Schaltungen formen Eingangsstromwellenformen, um der Eingangsspannung zu folgen, wodurch ein nahezu einheitlicher Leistungsfaktor (typischerweise >0,99) und eine geringe totale harmonische Verzerrung (typischerweise <5%) erreicht werden. Dies übertrifft die Leistung passiver PFC-Schaltungen (<0,7 PF, >30% THD) erheblich und erfüllt strenge regulatorische Anforderungen, während gleichzeitig die Systemeffizienz verbessert und eine höhere Leistungsaufnahme in der elektrischen Gebäudeinfrastruktur ermöglicht wird.

Bei APTPCB implementieren unsere Bestückungsdienstleistungen optimierte PFC-Topologien, die Leistungsqualitätsziele erreichen.

Wichtige PFC-Leistungsanforderungen

Boost-PFC-Topologie

- Betrieb im kontinuierlichen Leitungsmodus (CCM) zur Aufrechterhaltung eines sinusförmigen Eingangsstroms bei Nennleistung mit Komponentenverlässlichkeit auf dem Niveau der Automobilelektronik

- Durchschnittsstromregelung unter Verwendung dedizierter PFC-Controller (UCC28070, L6563, NCP1654)

- DC-Bus-Regelung zur Aufrechterhaltung einer Ausgangsspannung von 380-400VDC über Eingangs- und Lastschwankungen hinweg

- Induktordesign, das Restwelligkeit, Effizienz und physikalische Größe ausbalanciert

- Auswahl von Hochspannungs-MOSFETs und -Dioden, die 600-800V mit ausreichenden Margen standhalten

- Effizienzoptimierung, die >95% bei Nennlast durch Komponentenauswahl und Layout erreicht

Interleaved-PFC-Implementierung

- Mehrphasenbetrieb (typischerweise 2-4 Phasen) zur Reduzierung der Eingangsstromwelligkeit und EMI

- Phasenabschaltung bei geringer Last zur Verbesserung der Effizienz über den gesamten Lastbereich

- Stromverteilung zur Gewährleistung einer ausgewogenen Lastverteilung zwischen parallelen Phasen

- Reduzierte Bauteilbelastung durch Verteilung der Leistung auf mehrere Halbleiter

- Kompaktes magnetisches Design mit gekoppelten Induktivitäten zur Reduzierung von Größe und Gewicht

- Fortschrittliche Steuer-ICs zur Verwaltung von Interleaving-Timing und Stromausgleich

Verwaltung von Hochfrequenzschaltung und EMI

PFC-Wandler arbeiten mit Schaltfrequenzen von 50-150 kHz, was ein sorgfältiges PCB-Layout zur Minimierung parasitärer Induktivitäten, eine umfassende EMI-Filterung zur Einhaltung der Standards für leitungsgebundene Emissionen und ein Wärmemanagement für die Verarbeitung von Kilowatt an Durchsatzleistung erfordert. Ein unzureichendes Design führt zu übermäßiger EMI, Schaltverlusten oder Bauteilüberhitzung, was Leistung und Zuverlässigkeit beeinträchtigt.

APTPCB implementiert hochfrequenzoptimierte Layouts, die einen zuverlässigen PFC-Betrieb unterstützen.

Wichtiges Hochfrequenzdesign

PCB-Layout-Optimierung

- Minimierte Schaltkreisinduktivität zur Reduzierung von Klingeln und Spannungsüberschwingen

- Breite Leiterbahnen in Hochstrompfaden zur Minimierung ohmscher Verluste

- Masseflächenverteilung für niederohmige Rückwege

- Bauteilplatzierung, die Gate-Treiber-Schaltungen nahe an den Schaltern hält

- Thermische Via-Arrays zur Wärmeableitung von Leistungskomponenten

- Mehrschichtaufbau mit Leistungsebenen zur Stromverteilung

EMI-Management

- Koordination des Eingangsfilters mit der PFC-Stufe zur Erzielung der gesamten Emissionskonformität

- Gleichtaktdrossel nach dem PFC zur Reduzierung von Hochfrequenzrauschen

- Snubber-Schaltungen zur Kontrolle von Klingeln und zur Reduzierung von Strahlungsemissionen

- Abschirmung bei Bedarf zur Isolierung des PFC-Bereichs von empfindlichen Schaltungen

- Pre-Compliance-Tests zur Identifizierung von EMI-Problemen während der Entwicklung

- Validierungstests zur Bestätigung der Konformität mit EN 55022 und FCC Part 15

Implementierung von Dreiphasen-PFC-Systemen

Hochleistungsanwendungen (>10kW) verwenden oft Dreiphasen-PFC, um eine ausgeglichene Last auf Dreiphasenversorgungen, eine reduzierte Bauteilbelastung pro Phase und eine verbesserte Effizienz zu gewährleisten. Dreiphasen-Implementierungen erfordern Phasensequenzerkennung, ausgeglichene Stromregelung und Koordination zwischen den Phasen, um die angestrebten Ziele der Gesamtstromqualität zu erreichen.

APTPCB montiert Dreiphasen-PFC-Systeme, die Industrie- und Versorgungsanwendungen unterstützen.

Wichtige Dreiphasen-Implementierung

Topologie-Optionen

- Wiener Gleichrichter (dreistufiger Aufwärtswandler) zur Reduzierung der Schaltspannungsbelastung auf Vdc/2

- Sechs-Schalter-Aufwärtswandler-Topologie für flexible Steuerung und bidirektionale Fähigkeit

- Schweizer Gleichrichter zur Minimierung der Schalteranzahl, wodurch Kosten und Komplexität reduziert werden

- Verschachtelte Mehrphasen-Designs zur Verteilung der Leistung über mehrere Stufen

- Regelungskomplexität, die eine DSP- oder FPGA-Implementierung erfordert

- Stromerfassung für jede Phase zur Ermöglichung einer ausgeglichenen Stromregelung

Systemkoordination

- Phasensequenzerkennung zur Identifizierung der A-B-C-Rotation für eine ordnungsgemäße Steuerung

- Minimierung des Neutralleiterstroms durch ausgeglichenen Betrieb über alle Phasen

- DC-Bus-Spannungsregelung zur Aufrechterhaltung einer konstanten Ausgangsleistung trotz dreiphasiger Schwankungen

- Fehlerbehandlung, die zwischen den Phasen bei Phasenausfall oder Unsymmetrie koordiniert

- Kommunikationsschnittstellen zur Meldung von Status und Netzqualitätsmetriken

- Umfassender Schutz zur Vermeidung von Schäden bei abnormalen Netzbedingungen

Sicherstellung der Oberschwingungskonformität und Prüfung

Die PFC-Validierung erfordert eine Oberschwingungsanalyse, die die Einhaltung von EN 61000-3-2 (Geräte <16A), IEEE 519 (Netzkopplung) oder IEC 61000-3-12 (Geräte >16A) bestätigt, indem individuelle Oberschwingungsamplituden bis zur 40. Oberschwingung (2kHz) gemessen werden. Umfassende Tests verhindern die Nichteinhaltung, die eine Design-Iteration erfordern würde, und validieren die Leistung über Eingangsspannung, Ausgangsleistung und Lastschwankungen hinweg.

APTPCB bietet dedizierte Oberschwingungsprüfkapazitäten.

Wichtige Oberschwingungsprüfungen

Konformitätsmessung

- Oberschwingungsanalysator zur Messung individueller Oberschwingungsstromamplituden gemäß Standards

- Messung von Leistungsfaktor und Verschiebungsfaktor zur Quantifizierung der Leistung

- THD-Berechnung zur Summierung des Oberschwingungsgehalts zur Validierung von <5-10%-Zielen

- Prüfung über den Eingangsspannungsbereich (85-265VAC) zur Bestätigung der Konformität an den Extremen

- Last-Sweep-Tests von 25-100% zur Validierung der Oberschwingungsleistung über den Bereich

- Temperaturtests zur Sicherstellung der Leistung bei Umgebungstemperaturschwankungen

Netzqualitätsvalidierung

- RMS-Strom- und Spannungsmessung zur Charakterisierung der Eingangsleistungsmerkmale

- Wellenformerfassung zur Visualisierung von Eingangsstrom und -spannung für die Analyse

- Transientenprüfung zur Validierung der Reaktion auf Lastsprünge und Eingangsänderungen

- Effizienzmessung über Betriebspunkte hinweg, die >95% Ziele bestätigt

- Überbrückungszeitprüfung zur Messung des Abfalls der DC-Busspannung während einer Eingangsunterbrechung

- Langzeitstabilitätstests zur Validierung des dauerhaften Betriebs unter Einhaltung der Spezifikationen

Unterstützung von Server- und Industrieanwendungen

PFC-Systeme dienen verschiedenen Hochleistungsanwendungen, darunter Servernetzteile für Rechenzentren (redundante 1+1- oder 2+2-Konfigurationen), Telekommunikationsgleichrichter (48V DC-Infrastruktur), industrielle Motorantriebe (400-800V DC-Bus) und netzgekoppelte Wechselrichter (Solar, Energiespeicherung), die anwendungsspezifische Optimierungen in Bezug auf Redundanz, Kommunikation, Umweltbewertung und Funktionen erfordern.

APTPCB unterstützt Hochleistungs-PFC-Anwendungen mit spezialisierter Fertigung.

Wichtige Anwendungsanforderungen

Serverstromversorgung für Rechenzentren

- Hoher Wirkungsgrad (>95% bei 50% Last) zur Reduzierung von Kühlkosten und PUE

- Hohe Leistungsdichte (>20W/in³) zur Maximierung der Serverdichte

- Hot-Swap-Fähigkeit ermöglicht den Austausch vor Ort ohne Systemabschaltung

- PMBus-Kommunikation zur Bereitstellung von Telemetrie- und Steuerungsschnittstellen

- Überbrückungszeit (>10ms) zur Aufrechterhaltung des Betriebs bei kurzen Netzstörungen

- Redundante Konfigurationen (N+1) zur Gewährleistung der Verfügbarkeit trotz eines Einzelfehlers

Industrie und Telekommunikation

- Breiter Betriebstemperaturbereich (-40 bis +70°C) für den Betrieb in unkonditionierten Umgebungen

- Robuste Bauweise, die Vibrationen und Stößen standhält

- Dreiphasige Eingangsleistung für Hochleistungsinstallationen (>5kW)

- Batterie-Backup-Koordination für einen nahtlosen Übergang bei Ausfällen

- Kommunikationsprotokolle (Modbus, CANbus) zur Integration in Steuerungssysteme

- Lange Lebensdauer (15-20 Jahre), die den Erwartungen an Infrastrukturausrüstung entspricht

Durch anwendungsoptimierte Designs und flexible Fertigung, koordiniert mit Support-Diensten, ermöglicht APTPCB Herstellern von PFC-Leistungsplatinen, die Rechenzentren, Telekommunikation und Industriemärkte bedienen.

Lieferung von Volumenfertigung

Die Produktion von PFC-Leistungsplatinen erfordert ein Gleichgewicht zwischen Leistung, Zuverlässigkeit und Kosten, um die Markterwartungen zu erfüllen und gleichzeitig die Spezifikationen für Stromqualität und Effizienz zu erreichen. Die Fertigungsoptimierung durch Automatisierung, Prozesskontrolle und Lieferkettenmanagement ermöglicht wettbewerbsfähige Preise bei gleichzeitiger Aufrechterhaltung der Qualitätsstandards.

APTPCB liefert kostengünstige PFC-Fertigung durch bewährte Prozesse.

Produktionsexzellenz

Fertigungskapazitäten

- Automatisierte Montage für Hochstromkomponenten und präzise Platzierung

- Inline-Tests zur Validierung der Funktionalität vor der vollständigen Charakterisierung

- Harmonische Konformitätsprüfung an Produktionsmustern zur Sicherstellung der fortlaufenden Konformität

- Thermische Tests zur Bestätigung, dass die Designs die Temperaturen unter Nennbedingungen halten

- Statistische Prozesskontrolle zur Überwachung von Erträgen und zur Identifizierung von Verbesserungsmöglichkeiten

- Volumenkapazität, die monatlich Tausende von Einheiten mit gleichbleibender Qualität unterstützt

Durch umfassende Fertigungskapazitäten und Qualitätssysteme, koordiniert mit Endqualitätsprüfungsverfahren, ermöglicht APTPCB PFC-Herstellern die Bereitstellung von Produkten, die globale Stromqualitätsstandards in verschiedenen Hochleistungsanwendungen erfüllen.