Die Auswahl der richtigen Vergussmasse für ein Batteriemanagementsystem (BMS): Was dieses Playbook abdeckt (und für wen es ist)

Die Auswahl der richtigen Vergussmasse für ein Batteriemanagementsystem (BMS) ist nicht nur eine Frage der Wasserdichtigkeit; es ist eine strukturelle und thermische Entscheidung, die die Sicherheit der gesamten Energiespeichereinheit bestimmt. Dieses Playbook richtet sich an Hardware-Ingenieure, Einkaufsleiter und Qualitätsmanager, die ein BMS-Design vom Prototyp zur Massenproduktion überführen. Es behandelt die spezifischen Herausforderungen der Vergussmaterialauswahl für BMS, wobei der Schwerpunkt auf der Wechselwirkung zwischen chemischen Verbindungen, Leiterplattensubstraten und Hochspannungskomponenten liegt.

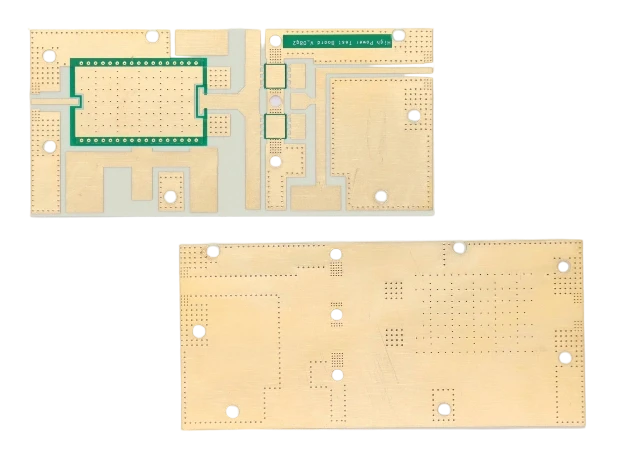

Leser erhalten einen strukturierten Ansatz zur Definition von Materialspezifikationen, die häufige Ausfälle wie die Ausbreitung von thermischem Durchgehen, Lötstellenermüdung aufgrund thermischer Ausdehnung und dielektrischen Durchschlag verhindern. Wir gehen über grundlegende Datenblätter hinaus, um zu untersuchen, wie die Viskosität die Fertigungszykluszeit beeinflusst und wie die Härte die Reparierbarkeit beeinträchtigt. Ziel ist es, Sie mit den technischen Kriterien auszustatten, die erforderlich sind, um Lieferanten zu prüfen und eine Stückliste (BOM) zu genehmigen, die Kosten und Zuverlässigkeit auf Automobilniveau in Einklang bringt. Bei APTPCB (APTPCB Leiterplattenfabrik) stellen wir häufig fest, dass der Unterschied zwischen einem erfolgreichen Prototyp und einer fehlgeschlagenen Produktionsserie oft im Vergussprozessfenster liegt. Dieser Leitfaden überbrückt diese Lücke, indem er einen risikobasierten Validierungsplan und eine Beschaffungscheckliste bereitstellt. Ob Sie für Elektrofahrzeuge, Netzanlagen oder Industrierobotik entwickeln, dieses Dokument dient Ihnen als Fahrplan zur Sicherung einer robusten Lieferkette.

Die Auswahl der richtigen Vergussmasse für ein Batteriemanagementsystem (BMS) der richtige Ansatz ist (und wann nicht)

Um den Umfang dieses Leitfadens zu verstehen, muss zunächst geklärt werden, wann eine vollständige Verkapselung notwendig ist und wann leichtere Schutzmethoden ausreichen.

Verguss ist der richtige Ansatz, wenn:

- Wärmemanagement entscheidend ist: Das BMS verarbeitet hohe Ströme (100A+), und die Leiterplatte allein kann die Wärme nicht effektiv ableiten. Vergussmassen mit hoher Wärmeleitfähigkeit fungieren als Brücke zum Metallgehäuse.

- Hochspannungsisolation erforderlich ist: Ihr Design beinhaltet ein Hochspannungs-BMS-Stackup-Design (400V- oder 800V-Architekturen). Der Verguss eliminiert Luftspalte und verhindert Lichtbögen und Koronaentladungen, die durch Standard-Luftabstände nicht beherrschbar sind.

- Vibrationen und Stöße konstant sind: Die Anwendung ist im Automobil- oder Luftfahrtbereich. Die Masse der Vergussmasse dämpft Vibrationen und verhindert, dass schwere Komponenten (wie Induktivitäten oder Steckverbinder) Ermüdungsrisse an ihren Lötstellen erleiden.

- Sicherheit hat Priorität: Sie müssen geistiges Eigentum (IP) schützen. Undurchsichtiges, hartes Vergussmaterial erschwert das Reverse Engineering der Schaltung erheblich, ohne die Platine zu zerstören.

Verguss kann übertrieben (oder gefährlich) sein, wenn:

- Gewicht eine primäre Einschränkung ist: Verguss fügt erhebliche Masse hinzu. Für leichte Drohnen wird oft eine Schutzlackierung für BMS (wie Acryl oder Parylen) bevorzugt, wenn die Hochspannungsisolation nicht der Hauptgrund ist.

- Häufige Wartung erwartet wird: Wenn Sicherungen oder Steckverbinder im Feld ausgetauscht werden müssen, macht hartes Vergussmaterial Nacharbeiten unmöglich. In diesen Fällen ist ein selektiver Verguss oder ein Silikongel erforderlich.

- HF-Interferenzen empfindlich sind: Einige Vergussmaterialien haben hohe Dielektrizitätskonstanten, die Antennen verstimmen oder die Integrität von Hochfrequenzsignalen beeinträchtigen können, wenn dies in der Entwurfsphase nicht berücksichtigt wird.

Anforderungen, die Sie vor der Angebotserstellung definieren müssen

Sobald Sie festgestellt haben, dass Verguss unerlässlich ist, müssen Sie die Leistungsanforderungen in quantifizierbare Metriken übersetzen, bevor Sie einen Hersteller wie APTPCB beauftragen.

- Wärmeleitfähigkeit (W/m·K):

- Ziel: Typischerweise 0,5 bis 2,0 W/m·K für BMS.

- Warum: Standard-Epoxidharz ist ein Isolator (~0,2 W/m·K). Sie benötigen wahrscheinlich gefüllte Systeme, um Wärme von MOSFETs abzuleiten.

- Viskosität (Gemischt):

- Ziel: < 3000 cPs für komplexe Geometrien; bis zu 10.000 cPs für einfache Vergüsse.

- Warum: Eine niedrige Viskosität stellt sicher, dass das Material unter Fine-Pitch-Komponenten (BGAs) fließt und Luft verdrängt, wodurch Hohlräume vermieden werden, die zu Hot Spots führen.

- Härte (Shore-Skala):

- Ziel: Shore A 40-80 (Silikon/PU) zur Spannungsentlastung; Shore D 60-80 (Epoxid) für physischen Schutz.

- Warum: Zu hart überträgt Stress auf Komponenten während des thermischen Zyklus; zu weich bietet keinen mechanischen Schutz.

- Glasübergangstemperatur (Tg):

- Ziel: Muss außerhalb des Betriebsbereichs liegen (normalerweise < -40°C für flexible Materialien oder > 120°C für starre Materialien).

- Warum: Der Betrieb nahe der Tg führt zu drastischen Änderungen des Wärmeausdehnungskoeffizienten (CTE), wodurch Komponenten von der Platine gerissen werden.

- Durchschlagsfestigkeit:

- Ziel: > 15 kV/mm.

- Warum: Wesentlich für das Hochspannungs-BMS-Stackup-Design, um einen Durchschlag zwischen Hochpotentialleitungen und dem Gehäuse zu verhindern.

- Aushärtungsprofil (Zeit vs. Temperatur):

- Ziel: Aushärtung bei Raumtemperatur (24h) vs. Wärmeaushärtung (1h bei 80°C).

- Warum: Wärmeaushärtung ist schneller für die Volumenproduktion, birgt jedoch das Risiko, wärmeempfindliche Batteriezellen zu beschädigen, wenn das BMS im angebrachten Zustand am Pack vergossen wird.

- Flammhemmung:

- Ziel: UL94 V-0.

- Warum: Nicht verhandelbar für die Batteriesicherheit. Das Material muss sich selbst löschen, wenn eine Komponente ausfällt und sich entzündet.

- CTE (Wärmeausdehnungskoeffizient):

- Ziel: < 50 ppm/°C (für starre); höhere Werte sind für weiche Silikone akzeptabel.

- Warum: Eine Nichtübereinstimmung zwischen der Leiterplatte (FR4 ~14-17 ppm) und der Vergussmasse verursacht Verformungen und Lötbrüche.

- Chemische Beständigkeit:

- Ziel: Beständig gegen Elektrolytaustritt (falls in der Nähe von Zellen) und ReinigungsLösungsmittel.

- Warum: Batterieelektrolyt ist korrosiv und kann die Verguss-Schnittstelle im Laufe der Zeit zersetzen.

- Haftfestigkeit:

- Ziel: Spezifisch für das Gehäusematerial (Aluminium, ABS, PC).

- Warum: Delamination erzeugt Feuchtigkeitsfallen. Möglicherweise ist eine Grundierung oder PlasMabehandlungsspezifikation erforderlich.

Die versteckten Risiken, die die Skalierung verhindern

Die Definition von Anforderungen ist der erste Schritt; zu verstehen, wie die Auswahl des Vergussmaterials für BMS in der Produktion fehlschlägt, ist der zweite Schritt zur Gewährleistung der Langlebigkeit.

Risiko: Exotherme Reaktion "Kochen" von Komponenten

- Warum es passiert: Schnellhärtende Epoxide erzeugen während der chemischen Reaktion erhebliche Wärme. Große Volumina (dicke Vergüsse) schließen diese Wärme ein.

- Erkennung: Thermoelemente, die während des Prototypings in die Vergussmasse eingebracht werden.

- Prävention: Wählen Sie Formulierungen mit geringer Exothermie oder verwenden Sie einen mehrstufigen Vergussprozess, um die Wärme abzuleiten.

Risiko: CTE-Fehlanpassung, die Lötstellen abscheren lässt

- Warum es passiert: Die Vergussmasse dehnt sich beim Erhitzen schneller aus als die Komponente oder die Leiterplatte. Wenn das Material zu hart ist (hoher Modul), schert es die Komponentenbeine ab.

- Erkennung: Thermische Zyklustests (-40°C bis +85°C) gefolgt von Querschnittsanalyse.

Prävention: Verwenden Sie ein flexibles Material (Polyurethan/Silikon) oder einen "Glob-Top"-Puffer um empfindliche ICs, bevor der vollständige Verguss erfolgt.

Risiko: Hohlräume, die Hochspannungsüberschläge verursachen

- Warum es passiert: Luftblasen werden während der Dosierung unter Komponenten oder in Ecken eingeschlossen. Luft hat eine geringere Durchschlagsfestigkeit als der Verguss.

- Erkennung: Röntgeninspektion oder Teilentladungsprüfung.

- Prävention: Vorschreiben des Vakuumvergusses (Dosierung und Aushärtung in einer Vakuumkammer) für alle Hochspannungsdesigns.

Risiko: Katalysatorvergiftung (Silikon)

- Warum es passiert: Platinvernetzende Silikone härten nicht aus, wenn sie mit Schwefel, Aminen oder Zinn (oft in Lötstopplacken oder anderen Klebstoffen enthalten) in Berührung kommen.

- Erkennung: Das Material bleibt nach dem Aushärtungszyklus an der Grenzfläche "klebrig".

- Prävention: Überprüfen Sie die chemische Kompatibilität des Lötstopplacks und der Flussmittelrückstände mit dem Silikonlieferanten.

Risiko: Sedimentation von Füllstoffen

- Warum es passiert: Thermische Füllstoffe (Keramiken) sind schwer und sinken auf den Boden des Fasses oder des Dosierbehälters.

- Erkennung: Inkonsistente thermische Leistung oder Härte über eine Charge hinweg.

- Prävention: Lieferanten auffordern, Rührbehälter und kontinuierliche Umwälzleitungen zu verwenden.

Risiko: Kriechstromfestigkeitsfehler (CTI) auf der Leiterplatte

- Warum es passiert: Selbst beim Verguss kann die Grenzfläche zwischen Leiterplatte und Verguss Kriechwege bilden.

- Erkennung: BMS-Ausfälle bei der Hochspannungs- und Leckstromprüfung unter feuchten Bedingungen.

Prävention: Spezifizieren Sie hoch-CTI-Laminat für BMS (CTI > 600V, PLC 0), um sicherzustellen, dass das Platinenmaterial selbst Kriechstromfestigkeit aufweist.

Risiko: Sensorstörung

- Warum es passiert: Das Vergussmaterial übt Druck auf MEMS-Sensoren (Gyroskope, Drucksensoren) aus oder verändert die thermische Masse um Temperatursensoren.

- Erkennung: Offset-Messwerte bei Funktionstests.

- Prävention: Verwenden Sie eine Schutzkappe oder einen Damm um die Sensoren, um sie frei von Vergussmaterial zu halten.

Risiko: Drahtbruch während der Aushärtung

- Warum es passiert: Das Vergussmaterial schrumpft beim Aushärten. Wenn Drähte straff sind, reißt die Schrumpfung sie ab.

- Erkennung: Unterbrechungen nach der Aushärtung.

- Prävention: Lassen Sie "Serviceschlaufen" oder Spiel in Drähten und Kabeln, bevor Sie vergießen.

Validierungsplan (was zu testen ist, wann und was „bestanden“ bedeutet)

Um die oben genannten Risiken zu mindern, ist vor der Freigabe zur Massenproduktion ein strenger Validierungsplan erforderlich.

- Temperaturschocktest:

- Ziel: CTE-Kompatibilität überprüfen.

- Methode: 100 Zyklen, -40°C bis +125°C (oder max. Nennwert), < 10 Sek. Transfer.

- Bestanden-Kriterien: Keine sichtbaren Risse im Vergussmaterial; kein Verlust der elektrischen Kontinuität; keine Delamination vom Gehäuse.

- Betriebs-Temperaturwechseltest (PTC):

- Ziel: Wärmeableitung testen.

- Methode: BMS bei maximalem Strom betreiben, während die Umgebungstemperatur zyklisch geändert wird.

- Bestanden-Kriterien: Die Sperrschichttemperaturen der Komponenten bleiben innerhalb sicherer Grenzen (z.B. MOSFETs < 100°C).

- Hipot- und Leckstromprüfung BMS:

- Ziel: Überprüfung der dielektrischen Isolation.

- Methode: Anlegen einer Hochspannung (z.B. 2500V DC) zwischen HV-Anschlüssen und Chassis/LV-Masse.

- Bestanden-Kriterien: Leckstrom < 1mA (oder spezifische Vorgabe); kein Durchschlag.

- Feucht-Wärme-Test:

- Ziel: Überprüfung der hydrolytischen Stabilität (insbesondere bei Polyurethanen).

- Methode: 85°C / 85% RH für 1000 Stunden.

- Bestanden-Kriterien: Verguss wird nicht zu "Brei" (Reversion); Isolationswiderstand bleibt hoch.

- Vibrationstests:

- Ziel: Simulation von Straßen-/Flugbedingungen.

- Methode: Zufällige Vibrationsprofile (z.B. ISO 16750-3) für X-, Y-, Z-Achsen.

- Bestanden-Kriterien: Keine physischen Schäden; kein intermittierender elektrischer Kontakt.

- Querschnittsanalyse (zerstörend):

- Ziel: Überprüfung auf interne Hohlräume und Füllqualität.

- Methode: Schneiden einer vergossenen Einheit durch kritische Bereiche (unter BGAs, Transformatoren).

- Bestanden-Kriterien: > 95% Füllung; keine Hohlräume, die HV-Leiter überbrücken.

- Haftzugprüfung:

- Ziel: Überprüfung der Verbindung zum Gehäuse.

- Methode: Versuch, den Verguss von der Gehäusewand abzulösen.

- Bestanden-Kriterien: Kohäsionsbruch (Verguss reißt) statt Adhäsionsbruch (löst sich sauber von der Wand).

- Entflammbarkeitsprüfung:

- Ziel: Überprüfung der Sicherheitskonformität.

- Methode: Flammenanwendung gemäß UL94-Standards (falls nicht bereits zertifiziert).

- Passkriterien: Selbstverlöschend innerhalb der angegebenen Zeit; keine brennenden Tropfen.

- Chemische Verträglichkeitsprüfung:

- Ziel: Sicherstellen, dass keine Reaktion mit anderen BMS-Materialien erfolgt.

- Methode: Eintauchen von Drähten/Steckverbindern in ungehärtetes Vergussmaterial; Eintauchen von gehärtetem Vergussmaterial in Elektrolyt.

- Passkriterien: Keine Quellung, Rissbildung oder Verfärbung.

- AEC-Q100 Validierung für BMS (Kontext):

- Ziel: Sicherstellen, dass die ICs im Vergussmaterial den Belastungen standhalten.

- Methode: Überprüfung der IC-Datenblätter auf Gehäuse-Belastbarkeitswerte.

- Passkriterien: Bestätigung, dass die Vergussmaterial-Belastung (Schrumpfung) die IC-Gehäusegrenzen nicht überschreitet.

Lieferanten-Checkliste (RFQ + Auditfragen)

Bei der Auswahl eines Fertigungspartners verwenden Sie diese Checkliste, um sicherzustellen, dass dieser die Komplexität der Auswahl des Vergussmaterials für BMS bewältigen kann.

RFQ-Eingaben (Was Sie senden):

- 3D-CAD-Modell der PCBA und des Gehäuses (STEP-Format).

- "Keep Out"-Zonen deutlich gekennzeichnet (Steckverbinder, Sensoren, Testpunkte).

- Datenblatt des Vergussmaterials (oder Leistungsanforderungen, falls ausgewählt).

- Volumen pro Einheit (cc) und Gewichtstoleranz.

- Aushärtungsbeschränkungen (max. Temperatur, max. Zeit).

- Kosmetische Anforderungen (Oberflächengüte, Farbe, zulässige Blasen auf der Oberseite).

- Testanforderungen (100% Hipot? 100% Sichtprüfung?).

- Verpackungsanforderungen (Trays, ESD-Schutz).

Fähigkeitsnachweis (Was sie demonstrieren):

- Verfügen sie über Vakuumvergusskammern? (Kritisch für Hochspannung).

- Können sie 2-Komponenten-Mischungen mit dynamischen Mischköpfen verarbeiten?

- Verfügen sie über automatisierte Dosierroboter (3-Achsen oder 5-Achsen)?

- Können sie Erfahrung im Zusammenbau von Hochspannungs-BMS-Stackup-Designs nachweisen?

- Verfügen sie über Röntgenfähigkeiten zur Hohlraumerkennung?

- Können sie hochviskose, wärmeleitende Materialien verarbeiten?

Qualitätssystem & Rückverfolgbarkeit:

- Wird das Mischungsverhältnis in Echtzeit überwacht? (Alarm bei Abweichung des Verhältnisses).

- Wird die Topfzeit (Verarbeitungszeit) automatisch verfolgt?

- Sind Materialchargennummern mit spezifischen PCBA-Seriennummern verknüpft?

- Gibt es ein Verfahren zum Spülen der Mischdüsen, um Kreuzkontaminationen zu verhindern?

- Führen sie eine Wareneingangskontrolle des Harzes durch (Viskositätsprüfung, Füllstoffabsetzung)?

- Wird für jede Schicht/Charge eine "Shore-Härte"-Prüfung an einem Probekörper durchgeführt?

Änderungskontrolle & Lieferung:

- Wie ist das Verfahren, wenn der Harzhersteller die Formulierung ändert?

- Wie werden angebrochene Fässer gelagert (Feuchtigkeitskontrolle, Stickstoffdecke)?

- Können sie vom Prototyp (Handverguss) zur Produktion (automatisiert) skalieren, ohne die Prozessvalidierung zu ändern?

- Verfügen sie bei Bedarf über temperaturkontrollierten Versand für die Fertigwaren?

- Was ist der Notfallplan für Geräteausfallzeiten (redundante Linien)?

- Wie gehen sie mit Nacharbeit oder Ausschuss von vergossenen Einheiten um?

Entscheidungshilfe (Kompromisse, die Sie tatsächlich wählen können)

Jede Vergussentscheidung beinhaltet einen Kompromiss. Hier erfahren Sie, wie Sie die häufigsten Kompromisse bei der Vergussmaterialauswahl BMS bewältigen können.

- Reparierbarkeit vs. Schutz:

- Wenn Sie die Reparatur vor Ort priorisieren: Wählen Sie Silikongel oder ein weiches Polyurethan. Diese können ausgegraben werden.

- Wenn Sie IP-Schutz und Robustheit priorisieren: Wählen Sie ein hartes Epoxidharz. Es ist dauerhaft und manipulationssicher.

- Wärmeleistung vs. Fließfähigkeit:

- Wenn Sie die Wärmeableitung priorisieren: Wählen Sie ein stark gefülltes Keramik-Epoxidharz (> 1.5 W/mK). Seien Sie auf höhere Viskosität und langsamere Dosierung vorbereitet.

- Wenn Sie Spaltfüllung und Geschwindigkeit priorisieren: Wählen Sie ein ungefülltes Urethan mit niedriger Viskosität. Es fließt schnell, isoliert aber Wärme.

- Kosten vs. Temperaturbereich:

- Wenn Sie extreme Temperaturen (> 150°C) priorisieren: Wählen Sie Silikon. Es ist am teuersten, aber stabil.

- Wenn Sie die Kosten priorisieren: Wählen Sie Polyurethan oder Epoxidharz. Sie sind günstiger, aber bei sehr niedrigen Temperaturen spröde oder zersetzen sich bei sehr hohen Temperaturen.

- Spannung vs. Haftung:

- Wenn Sie geringe Bauteilspannung priorisieren: Wählen Sie Silikon. Es hat einen niedrigen Modul.

- Wenn Sie die Haftung am Gehäuse priorisieren: Wählen Sie Epoxidharz. Silikone erfordern oft Primer und haften schlecht an einigen Kunststoffen.

- Gewicht vs. Isolation:

- Wenn Sie die Gewichtsreduzierung priorisieren: Erwägen Sie eine Schutzlackierung für BMS in Kombination mit einem strategischen "Dam and Fill" nur über HV-Bereichen.

- Wenn Sie maximale Spannungsisolation priorisieren: Eine vollständige Verkapselung ist die einzige sichere Option für kompakte HV-Designs.

Häufig gestellte Fragen (FAQ)

F: Kann ich für ein BMS einfach eine Schutzlackierung anstelle einer Vergussmasse verwenden? A: Für Niederspannungs- (< 48V) Unterhaltungselektronik, ja. Eine Schutzlackierung für BMS bietet jedoch nicht die thermische Masse oder die Hochspannungs-Lichtbogenunterdrückung, die für EV- oder industrielle Netzanlagen erforderlich sind.

F: Wie verhindere ich Luftblasen in meiner Vergussmasse? A: Die effektivste Methode ist das Vakuumvergussverfahren, bei dem das Material entgast und in einer Vakuumkammer dosiert wird. Alternativ kann das Erhitzen des Materials (zur Verringerung der Viskosität) und das Füllen von unten nach oben dazu beitragen, Hohlräume zu reduzieren.

F: Was ist der Unterschied zwischen Vergießen und Verkapseln? A: Sie werden oft synonym verwendet. Technisch gesehen bedeutet "Vergießen", dass die Hülle (der "Topf") beim Produkt verbleibt, während "Verkapseln" oder "Gießen" das Entfernen der Form beinhalten kann. Bei BMS bleibt das Gehäuse normalerweise erhalten.

F: Wie dick sollte die Vergussschicht sein? A: Das hängt von der Spannung ab. Eine allgemeine Regel ist, eine Abdeckung von mindestens 2-3 mm über dem höchsten Hochspannungskomponente sicherzustellen, aber die Berechnungen der Durchschlagsfestigkeit sollten das genaue Minimum bestimmen.

F: Beeinträchtigt das Vergießen die Leistung meiner HF-Antenne? A: Ja. Vergussmaterialien haben eine Dielektrizitätskonstante (Dk), die sich von der Luft unterscheidet. Dies wird Antennen verstimmen. Sie sollten die Antenne entweder außerhalb des Vergusses halten oder die Antenne mit dem vorhandenen Vergussmaterial neu abstimmen.

F: Kann APTPCB bei der Materialauswahl helfen? A: Ja. Die Ingenieure von APTPCB können Ihre thermischen und umweltbezogenen Anforderungen überprüfen, um geeignete Materialklassen vorzuschlagen und sich mit Harzlieferanten abzustimmen.

F: Was passiert, wenn der Verguss zu hart ist? A: Während des thermischen Zyklus dehnen sich die Leiterplatte und die Komponenten aus. Wenn der Verguss zu hart ist (hoher Modul), wird er nicht nachgeben, was zu Rissen in den Lötstellen oder Brüchen in Keramikkondensatoren führen kann.

F: Ist der Verguss reversibel? A: Im Allgemeinen nein. Obwohl einige weiche Silikone manuell entfernt werden können, ist dies arbeitsintensiv und birgt das Risiko einer Beschädigung der Platine. Behandeln Sie vergossene Baugruppen als nicht reparierbare Einheiten.

Verwandte Seiten & Tools

- Leiterplatten-Schutzlackierungsdienste – Verstehen Sie die Alternative zum Verguss für leichteren Schutz und wie wir sie anwenden.

- Leiterplattenfertigung für Automobilelektronik – Entdecken Sie unsere Fähigkeiten beim Bau hochzuverlässiger Platinen, die den AEC-Q-Standards entsprechen.

- Leiterplattenlösungen für Energie & Leistung – Sehen Sie, wie wir schwere Kupfer- und Hochspannungsdesigns für BMS und Wechselrichter handhaben.

- Hochwärmeleitfähige Leiterplattenmaterialien – Erfahren Sie mehr über Metallkern- und hochleitfähige Substrate, die in Verbindung mit Vergussmaterialien eingesetzt werden.

- PCBA-Tests & Qualitätskontrolle – Details zu unseren Testprotokollen, einschließlich Funktions- und Umweltstresstests.

Angebot anfordern

Klicken Sie hier, um eine DFM-Überprüfung und ein Angebot anzufordern – Unser Ingenieurteam wird Ihre Anforderungen an die Auswahl des Vergussmaterials für BMS und den Lagenaufbau überprüfen, um die Herstellbarkeit sicherzustellen.

Für ein möglichst genaues Angebot geben Sie bitte Folgendes an:

- Gerber-Dateien und Stückliste (BOM).

- Spezifikation des Vergussmaterials (oder Leistungsziele).

- 3D-STEP-Datei der Baugruppe (PCBA + Gehäuse).

- Geschätztes Jahresvolumen.

- Testanforderungen (z. B. Hipot, Leckstrom).

Fazit

Eine erfolgreiche Auswahl des Vergussmaterials für BMS ist ein Balanceakt zwischen Wärmemanagement, elektrischer Isolation und mechanischer Spannungsentlastung. Sie verwandelt eine empfindliche Leiterplatte in eine robuste Komponente in Automobilqualität, die rauen Umgebungen standhält. Durch die Definition klarer Anforderungen an Viskosität, Härte und Wärmeleitfähigkeit und die Validierung dieser Entscheidungen gegen Risiken wie CTE-Fehlanpassung und Hohlräume gewährleisten Sie die Sicherheit und Langlebigkeit Ihres Batteriesystems. APTPCB ist bereit, diesen Übergang vom Design zur skalierten Produktion mit strenger Prozesskontrolle und fachkundiger Beratung zu unterstützen.