Inhalt

- Der Kontext: Was Quantensteuerungs-Leiterplatten herausfordernd macht

- Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

- Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Herstellungsschritte

- Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

- Zuverlässigkeits- und Leistungssäulen (Signal / Leistung / Thermik / Prozesskontrolle)

- Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Überprüfung für Quantensteuerungs-Leiterplatten (Was zu senden ist)

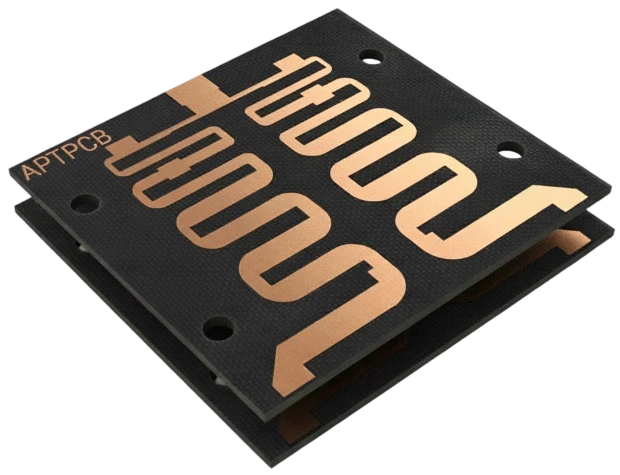

- Fazit Während der Quantenprozessor (QPU) die Schlagzeilen beherrscht, ist die Steuerplatine das Arbeitstier, das den Betrieb ermöglicht. Gute Leistung in diesem Bereich geht nicht nur um Konnektivität; es geht um extreme Signaltreue, minimales thermisches Rauschen und die Fähigkeit, Dekohärenz durch präzise Flusskontrolle zu unterdrücken. Für Hersteller wie APTPCB (APTPCB PCB Factory) erfordert die Herstellung dieser Platinen eine Umstellung von der Standardfertigung auf hochpräzise Mikrowellentechnik.

Höhepunkte

- Signalintegrität ist von größter Bedeutung: Quantenzustände sind fragil; Steuersignale müssen mit minimaler Dämpfung und Phasenverzerrung geliefert werden.

- Materialauswahl ist entscheidend: Standard-FR4 ist oft unzureichend; verlustarme Materialien wie PTFE oder keramikgefüllte Kohlenwasserstoffe sind Standard.

- Wärmemanagement: Viele Steuerplatinen arbeiten in der Nähe von Kryostaten, was eine sorgfältige Berücksichtigung des Wärmeausdehnungskoeffizienten (WAK) erfordert.

- Präzisionsfertigung: Ätztoleranzen und Lagenregistrierung müssen enger sein als die IPC-Klasse-3-Standards, um die Impedanz aufrechtzuerhalten.

Der Kontext: Was Quantensteuerungs-PCBs herausfordernd macht

Die grundlegende Herausforderung in der Quantensteuerung ist die Fragilität des Qubits. Ob das System supraleitende Transmonen, gefangene Ionen oder Spin-Qubits verwendet, die Steuerelektronik muss die Lücke zwischen Raumtemperatur-Instrumentierung und der Quantenumgebung überbrücken. Dies erzeugt einen einzigartigen Satz von Anforderungen an das PCB-Design. Erstens wird die Dichte zu einem Engpass. Wenn Forscher von Dutzenden auf Hunderte von Qubits skalieren, explodiert die Anzahl der Koaxialleitungen und Steuerungsspuren. Eine Quantensteuerungs-Leiterplatte muss diese Hochfrequenzsignale ohne Übersprechen aus dem Kryostaten oder durch das Steuerungsrack leiten. Wenn Kanal A in Kanal B übergeht, sinkt die Quantengatter-Fidelity, was zu Berechnungsfehlern führt.

Zweitens erhält die Zuverlässigkeit eine neue Bedeutung. In vielen Konfigurationen erfordert der Austausch einer fehlerhaften Platine das Aufwärmen eines Verdünnungskühlschranks, was Tage oder Wochen dauern kann. Die Platine muss beim ersten Mal korrekt funktionieren und ihre Leistung über Tausende von thermischen Zyklen hinweg beibehalten. Dies spiegelt die Zuverlässigkeitsanforderungen wider, die bei Leiterplatten für Luft- und Raumfahrt und Verteidigung zu finden sind, wo Wartung kostspielig oder unmöglich ist.

Schließlich ist die Lieferzeit oft verkürzt. Das Quantenfeld entwickelt sich schnell. Forschungsteams iterieren häufig Pulssequenzen und Steuerungslogik, was Hardware erfordert, die mit schnellen Prototyping-Zyklen Schritt halten kann, ohne die Präzision der Massenproduktion zu opfern.

Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

Um Mikrowellenpulse im 4–8 GHz-Bereich (üblich für supraleitende Qubits) oder HF-Signale für Ionenfallen zu verarbeiten, stützt sich die Leiterplatte auf mehrere Kerntechnologien.

- Verlustarme Dielektrika: Das Substrat ist die Grundlage. Standard-Epoxid-Glas-Laminate absorbieren bei Mikrowellenfrequenzen zu viel Signalenergie. Wir verwenden oft Rogers- oder Taconic-Materialien, die einen niedrigen Verlustfaktor (Df) und eine stabile Dielektrizitätskonstante (Dk) bieten. Dies stellt sicher, dass der Steuerimpuls das Qubit mit der exakten Form und dem beabsichtigten Timing erreicht.

- Kontrollierte Impedanz & Lagenaufbau: Impedanzfehlanpassungen verursachen Signalreflexionen. In einem Quantensystem ist eine Reflexion nicht nur Leistungsverlust; es ist Rauschen, das ein Qubit dephasieren kann. Der Leiterplatten-Lagenaufbau wird mit äußerster Sorgfalt entworfen, wobei oft Hochfrequenzkerne mit Standard-Prepregs gemischt werden, um Leistung und Kosten auszugleichen.

- Oberflächenveredelung & Skin-Effekt: Bei Mikrowellenfrequenzen wandert der Strom entlang der äußeren Haut der Kupferleiterbahn. Ein raues Kupferprofil oder eine resistive Oberflächenveredelung kann das Signal verschlechtern. Tauchsilber oder ENIG (Chemisch Nickel Immersion Gold) werden gegenüber HASL bevorzugt, da sie eine flache, leitfähige Oberfläche bieten, die den Einfügungsverlust minimiert.

- Eingebettete Komponenten & Abschirmung: Um den Platzbedarf und das Rauschen zu reduzieren, verwenden Designer zunehmend vergrabene Kapazitäten oder resistive Materialien. Darüber hinaus wird Via-Fencing (Stitching Vias) aggressiv eingesetzt, um empfindliche Flusssteuerleitungen vor Hochleistungs-Ausleseresonatoren abzuschirmen.

Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Fertigungsschritte

Eine Quantensteuerungs-Leiterplatte existiert nicht im luftleeren Raum. Sie ist Teil einer komplexen Signalkette.

Die Signalkette: Die Kette beginnt normalerweise an einem FPGA-basierten Controller oder einem Arbitrary Waveform Generator (AWG). Die Signale wandern über Koaxialkabel zur Quantensteuerungs-Leiterplatte, die als Breakout-Board, Filterbank oder Signalverteilungseinheit fungieren kann. Von dort können Signale durch Starrflex-Leiterplatten geleitet werden, die die enge Geometrie eines Kryostaten überwinden, und erreichen schließlich die QPU.

Fertigungsabhängigkeiten: Die Herstellung dieser Platinen erfordert eine enge Koordination zwischen dem Layout-Ingenieur und dem CAM-Ingenieur bei APTPCB.

- Bohren: Die Aspektverhältnisse für Vias müssen sorgfältig verwaltet werden, um die Zuverlässigkeit der Beschichtung zu gewährleisten.

- Ätzen: Um eine 50-Ohm-Impedanz auf einer schmalen Leiterbahn aufrechtzuerhalten, muss der Ätzfaktor perfekt kompensiert werden. Eine Überätzung um auch nur wenige Mikrometer kann die Impedanz außerhalb der Spezifikation verschieben.

- Bestückung: Der PCBA-Prozess beinhaltet oft das Löten von Hochfrequenzsteckverbindern (wie SMP oder SMA), die ein präzises Drehmoment und Lötvolumen erfordern, um die Entstehung einer parasitären Kapazität zu vermeiden.

Vergleich: Gängige Optionen und Was Sie gewinnen / verlieren

Beim Entwurf dieser Platinen stehen Ingenieure vor Kompromissen zwischen Signalintegrität, thermischer Leistung und Budget. Während eine vollständig keramische Platine die beste Leistung bietet, ist sie spröde und teuer. Hybridkonstruktionen sind oft der optimale Kompromiss. Unten finden Sie eine Entscheidungsmatrix, die Ihnen hilft, diese Entscheidungen zu treffen.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| Hybrid-Lagenaufbau (FR4 + Rogers) | Gleicht Kosten und HF-Leistung aus. Kritische Signale laufen auf Rogers-Lagen; Strom/Logik laufen auf FR4. |

| Chemisch Nickel Chemisch Palladium Immersion Gold (ENEPIG) | Hervorragende Drahtbondfähigkeit und Korrosionsbeständigkeit, aber höhere Kosten als ENIG. |

| Vergrabene Kapazitätsschichten | Reduziert die Anzahl der Oberflächenkomponenten und senkt die Impedanz des Stromversorgungsnetzes (PDN), wodurch Rauschen reduziert wird. |

Säulen der Zuverlässigkeit und Leistung (Signal / Leistung / Thermik / Prozesskontrolle)

Die Zuverlässigkeit in der Quantensteuerung wird durch Stabilität definiert. Eine Platine, die über Zeit oder Temperatur driftet, erfordert eine ständige Neukalibrierung des Quantensystems.

Signalintegrität (SI): Die primäre Metrik sind S-Parameter (Streuparameter). Wir achten auf geringe Einfügedämpfung (S21) und hohe Rückflussdämpfung (S11). Bei Flusssteuerleitungen, die Gleichstrom oder niederfrequente Impulse führen, müssen der Gleichstromwiderstand und die Induktivität minimiert werden, um Erwärmung und Signalverzögerung zu verhindern. Mikrowellen-Leiterplatten-Fertigungstechniken sind hier Standard.

Thermische Stabilität: Befindet sich die Platine in einem Verdünnungskühlschrank (selbst in den "warmen" 4K- oder 77K-Stufen), müssen die Materialien einen Thermoschock überstehen. Verschiedene Materialien ziehen sich unterschiedlich stark zusammen. Eine Fehlanpassung zwischen der Kupferbeschichtung und dem Dielektrikum kann zu Rissen in den Vias führen. Wir führen thermische Stresstests durch, um das Lagenaufbau-Design zu validieren.

Prozesskontrolle: Genau wie bei der Herstellung von medizinischen Leiterplatten ist die Rückverfolgbarkeit entscheidend. Jede Leiterplattencharge sollte eine Querschnittsanalyse (Mikroschliff) erhalten, um die Beschichtungsdicke und die dielektrische Konsistenz zu überprüfen.

| Merkmal | Akzeptanzkriterien | Warum es wichtig ist |

|---|---|---|

| Impedanz | ±5% oder besser | Verhindert Pulsreflexion und Qubit-Dephasierung. |

| Beschichtungsdicke | IPC Klasse 3 (min. 25µm im Loch) | Gewährleistet die Zuverlässigkeit der Vias unter thermischer Belastung. |

| Lötstopplack | LDI (Laser Direct Imaging) | Präzise Registrierung verhindert, dass der Lack auf die Pads übergreift. |

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Wenn Quantenprozessoren skalieren, wird das "Verdrahtungsproblem" akut. Wir können nicht einfach mehr Koaxialkabel hinzufügen. Die Zukunft liegt in der Integration von Steuerelektronik näher am Qubit, potenziell auf demselben Substrat oder über hochdichte Interposer.

5-Jahres-Leistungsentwicklung (Illustrativ)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Richtung | Warum es wichtig ist |

|---|---|---|---|

| **Verbindungsdichte** | Standard BGA / Koax | Supraleitende Mehrschicht | Notwendig, um über 1000 Qubits ohne massive Kabelbündel zu steuern. |

| **Betriebstemperatur** | Raumtemperatur (300K) | Kryogen (4K - 77K) | Reduziert thermisches Rauschen und Latenz, indem die Steuerung näher an die QPU verlagert wird. |

| **Materialverlust** | Geringer Verlust (Df ~0,002) | Extrem geringer Verlust (Df <0,001) | Bewahrt die Integrität zunehmend komplexer Steuerungsimpulse. |

Wenn Sie bereit sind, von der Simulation zur Fertigung überzugehen, ist die Bereitstellung klarer Daten unerlässlich, um Verzögerungen zu vermeiden. Bei APTPCB empfehlen wir, die folgenden Details in Ihre Angebotsanfrage aufzunehmen:

- Gerber-Dateien oder ODB++: Stellen Sie sicher, dass alle Lagen klar beschriftet sind.

- Lagenaufbau-Diagramm: Geben Sie die dielektrischen Materialien (z.B. Rogers 4350B, Isola FR408HR) und Kupfergewichte an.

- Impedanztabelle: Listen Sie die Zielimpedanz (z.B. 50Ω SE, 100Ω Diff) und die spezifischen Lagen/Leiterbahnen auf, für die sie gelten.

- Frequenzbereich: Die Kenntnis der Betriebsfrequenz (z.B. 6 GHz) hilft uns, die Materialeignung zu überprüfen.

- Oberflächenveredelung: Geben Sie ENIG, Immersion Silver oder ENEPIG an, basierend auf Ihren Anforderungen an Drahtbonden oder Löten.

- Testanforderungen: Benötigen Sie TDR-Berichte? 100% Netzlistentests?

- Mengen: Prototyp (5-10 Stück) vs. Pilotserie.

Fazit

Die Quantensteuerungs-Leiterplatte ist mehr als nur ein Träger für Komponenten; sie ist ein Präzisionsinstrument, das die Wiedergabetreue von Quantenberechnungen direkt beeinflusst. Durch das Verständnis des Zusammenspiels von Materialwissenschaft, Impedanzkontrolle und Fertigungstoleranzen können Ingenieure Steuerungssysteme bauen, die ebenso zuverlässig wie fortschrittlich sind. Egal, ob Sie eine Dekohärenz-Kontrollschleife oder eine Hochgeschwindigkeits-Flussvorspannungsleitung bauen, der von Ihnen gewählte Fertigungspartner spielt eine entscheidende Rolle für Ihren Erfolg. Wir laden Sie ein, unsere Erfahrung in der Hochfrequenz- und hochzuverlässigen Fertigung zu nutzen, um Ihre nächste Quanteninnovation zum Leben zu erwecken.