Wie testen Sie auf latente Defekte im Design von redundanten Netzteilen (PSU)-Backplane-Design: Definition, Umfang und Zielgruppe dieses Leitfadens

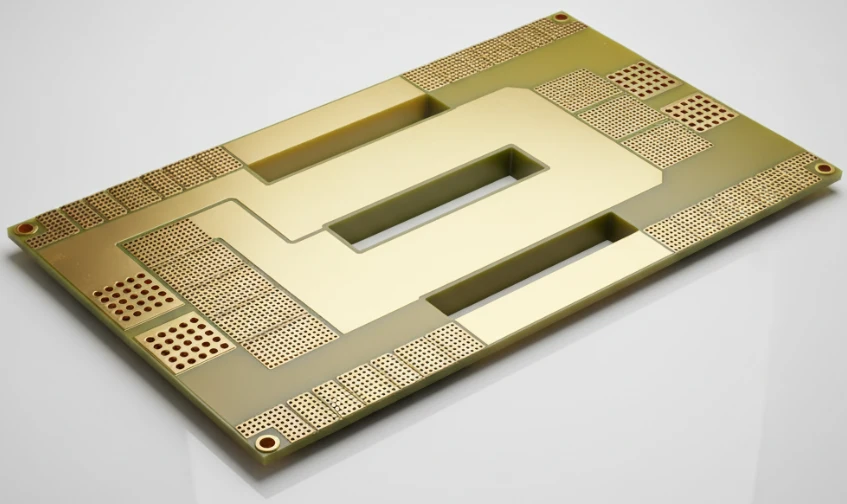

Redundantes PSU-Backplane-Design bezieht sich auf die Entwicklung und Fertigung der Leiterplatte (PCB), die als zentrale Stromverteilungsnabe in hochverfügbaren Systemen fungiert. Im Gegensatz zu Standard-Stromversorgungsplatinen verbinden diese Backplanes mehrere Netzteile (PSUs) – typischerweise in einer N+1- oder N+N-Konfiguration – mit der Systemlast. Sie müssen hohe Stromdichten bewältigen, Hot-Swapping (Austausch eines Netzteils während des Systembetriebs) ermöglichen und kritische Signale für das Energiemanagement (PMBus) fehlerfrei verwalten. Die Backplane ist oft ein Single Point of Failure; fällt sie aus, wird die Redundanz der Netzteile irrelevant.

Dieser Leitfaden richtet sich an Hardware-Ingenieure, Systemarchitekten und Einkaufsleiter, die für die Beschaffung oder Entwicklung dieser kritischen Komponenten verantwortlich sind. Er geht über die grundlegende PCB-Layout-Theorie hinaus und befasst sich mit den praktischen Realitäten der Fertigung, Materialauswahl und Risikominderung. Sie finden umsetzbare Spezifikationen für Ihre Fertigungszeichnungen, eine Aufschlüsselung der Fertigungsrisiken, die speziell bei dickem Kupfer und dicken Platinen auftreten, sowie eine Validierungsstrategie, um sicherzustellen, dass Ihr Redundantes PSU-Backplane-Design jahrelangen 24/7-Betrieb in Rechenzentren oder Industrieumgebungen übersteht. Bei APTPCB (APTPCB Leiterplattenfabrik) stellen wir fest, dass viele Designs nicht aufgrund elektrischer Logikfehler scheitern, sondern aufgrund physikalischer Fertigungsbeschränkungen wie Kupferätz-Toleranzen, thermischer Delamination oder Fehlausrichtung von Steckverbindern. Dieses Playbook überbrückt die Lücke zwischen Ihrer CAD-Datei und der Fertigungshalle und stellt sicher, dass Ihre Anforderungen klar, herstellbar und überprüfbar sind.

Wie testen Sie auf latente Defekte im Design von redundanten Netzteilen (PSU)-Backplane-Design verwendet werden sollte (und wann ein Standardansatz besser ist)

Die Entscheidung, ein vollständig kundenspezifisches redundantes PSU-Backplane-Design zu implementieren, ist eine erhebliche Investition in Entwicklungszeit und Herstellungskosten. Daher ist es entscheidend zu bestätigen, dass Ihre Anwendung dieses Maß an Komplexität wirklich erfordert, bevor Sie fortfahren.

Verwenden Sie ein kundenspezifisches redundantes PSU-Backplane-Design, wenn:

- Verfügbarkeit ist nicht verhandelbar: Ihr System versorgt Server, Speichersysteme, medizinische Geräte oder Telekommunikationsinfrastruktur, wo Ausfallzeiten zu erheblichen finanziellen Verlusten oder Sicherheitsrisiken führen.

- Hohe Stromanforderungen: Die gesamte Systemlast übersteigt 50A–100A und erfordert schwere Kupferschichten (3oz bis 6oz) oder eingebettete Stromschienen, die Standard-Stromverteilungsplatinen nicht bewältigen können.

- Hot-Swap-Fähigkeit ist erforderlich: Sie benötigen eine präzise mechanische Ausrichtung für Blindsteckverbinder, damit Techniker ausgefallene PSUs austauschen können, ohne das System herunterzufahren.

- Benutzerdefinierter Formfaktor: Die Stromverteilung muss in eine spezifische Geometrie des Gehäuses passen, in die Standard-ATX- oder OCP (Open Compute Project)-Stromverteilungsplatinen nicht passen.

- Signalintegration: Sie müssen Niederspannungs-Managementsignale (I2C, PMBus) neben Hochleistungsschienen mit strengen Anforderungen an die Rauschimmunität führen.

Verwenden Sie einen Standard- oder Kabelbaumansatz, wenn:

- Kosten der Haupttreiber sind: Für Unterhaltungselektronik oder nicht-kritische Desktop-Workstations ist ein Standard-Einzel-PSU-Kabelbaum deutlich günstiger.

- Geringe Leistungsdichte: Wenn das System weniger als 20A zieht, sind Standard-Kabelbäume oder einfache 1oz-Kupfer-Leiterplatten ausreichend und einfacher zu beschaffen.

- Kein Hot-Swap erforderlich: Wenn das System für Wartungsarbeiten heruntergefahren werden kann, sind die komplexen mechanischen Toleranzen einer Backplane unnötig.

Wie testen Sie auf latente Defekte im Design von redundanten Netzteilen (PSU)-Backplane (Materialien, Lagenaufbau, Toleranzen)

Die frühzeitige Definition der richtigen Spezifikationen verhindert später kostspielige technische Änderungsaufträge (ECOs). Ein robustes Design einer redundanten PSU-Backplane basiert auf Materialien, die hohen thermischen Belastungen und mechanischen Lasten standhalten können.

Wichtige zu definierende Spezifikationen:

- Basismaterial (Laminat):

- Geben Sie High Tg FR-4 (Tg ≥ 170°C) oder Äquivalentes an. Leistungs-Backplanes erzeugen erhebliche Wärme; Standard-Tg-135°C-Materialien können mit der Zeit delaminieren.

- CTI (Vergleichender Kriechstromfestigkeitsindex) ≥ 600V (PLC 0) berücksichtigen, wenn Hochspannungsschienen (z.B. 48V oder 400V DC) vorhanden sind, um Kriechwege zwischen Leiterbahnen zu verhindern.

- Kupfergewicht:

- Kupfergewicht der Innen- und Außenschichten explizit definieren (z.B. 3oz, 4oz oder 6oz).

- Ziel: Bei Strömen >50A Leiterbahnbreitenrechner anhand der IPC-2152-Standards überprüfen, nicht nur mit einfachen IPC-2221-Formeln.

- Leiterplattendicke:

- Backplanes sind oft dicker als Standardplatinen (2,0 mm bis 6,0 mm), um mechanische Steifigkeit für schwere Steckverbinder zu gewährleisten.

- Toleranz: Eine Dicken toleranz von ±10% angeben. Engere Toleranzen (±5%) können für Press-Fit-Steckverbinder erforderlich sein.

- Lagenanzahl & Lagenaufbau:

- Typischer Bereich: 6 bis 14 Lagen.

- Symmetrischen Lagenaufbau sicherstellen, um Verzug (Wölbung und Verdrehung) zu verhindern, was für die Steckverbinderausrichtung entscheidend ist.

- Spezifische Lagen für Stromversorgung und Masse vorsehen, um die Kapazität zu maximieren und die Induktivität zu minimieren.

- Oberflächenveredelung:

- Empfohlen: ENIG (Chemisch Nickel/Immersionsgold) oder Hartgold für Kontaktfinger/Kontaktflächen.

- HASL für Fine-Pitch-Steckverbinder oder Press-Fit-Löcher aufgrund ungleichmäßiger Oberflächenplanität vermeiden.

- Press-Fit-Lochtoleranzen:

- Bei Verwendung von Press-Fit-Steckverbindern (üblich in Backplanes) die Toleranzen für die fertige Lochgröße streng spezifizieren (oft ±0,05 mm).

- Bohrungsgröße und Beschichtungsdicke (typischerweise min. 25µm Kupfer in der Bohrung) angeben, um eine gasdichte Verbindung zu gewährleisten.

- Lötstopplack:

- Verwenden Sie einen Hochtemperatur-Lötstopplack, der für mehrere Reflow-Zyklen oder Wellenlöten geeignet ist.

- Farbe: Mattgrün oder Schwarz (Matt ist besser für die automatische optische Inspektion).

- Siebdruck & Kennzeichnung:

- Kennzeichnen Sie die PSU-Steckplätze (PSU1, PSU2) und Spannungsschienen (+12V, +5V, GND) deutlich.

- Fügen Sie gegebenenfalls Hochspannungswarnsymbole auf dem Siebdruck hinzu.

- Mechanische Bohrungen:

- Spezifizieren Sie nicht metallisierte Durchgangslöcher (NPTH) für Führungsstifte mit engen Toleranzen (+0,05mm/-0,00mm), um sicherzustellen, dass die PSUs beim Einsetzen korrekt ausgerichtet sind.

- Dickkupferätzung:

- Beachten Sie die Mindestleiterbahnbreiten-/Abstandsregeln für Dickkupfer. Bei 3oz Kupfer kann der Mindestabstand je nach Lieferant 8-10 mil (0,2mm-0,25mm) betragen.

Wie testen Sie auf latente Defekte im Design von redundanten Netzteilen (PSU)-Backplane-Designs (Ursachen und Prävention)

Die Fertigung eines redundanten PSU-Backplane-Designs birgt Risiken, die bei Standard-Leiterplatten mit geringer Leistung nicht existieren. Das Verständnis dieser Ursachen hilft Ihnen, Lieferanten effektiv zu prüfen.

1. Fehlausrichtung der Innenlagen

- Risiko: Hohe Lagenzahlen und dickes Kupfer können dazu führen, dass sich die Lagen während der Laminierung verschieben.

- Ursache: Materialbewegung während des Hochdruck-Presszyklus.

- Prävention: Verwenden Sie Pin-Laminierungstechniken und fügen Sie spezifische Ausrichtungsziele (Coupons) in den Plattenrand ein.

2. Unzureichende Harzfüllung (Measling/Hohlräume)

- Risiko: Hohlräume in der Isolation zwischen Dickkupferleiterbahnen führen zu Kurzschlüssen oder dielektrischem Durchschlag.

- Grundursache: Standard-Prepreg-Folien enthalten möglicherweise nicht genügend Harz, um die tiefen Lücken zwischen dicken Kupferleiterbahnen (z. B. 4oz Kupfer) zu füllen.

- Prävention: "Harzreiches" Prepreg spezifizieren oder mehrere Prepreg-Lagen verwenden, um eine vollständige Einkapselung von schweren Kupfermerkmalen zu gewährleisten.

3. Durchkontaktierungsrisse (PTH)

- Risiko: Laufungsrisse trennen Leistungsebenen oder Signale.

- Grundursache: Z-Achsen-Ausdehnung der dicken Leiterplatte während des Lötens beansprucht die Kupferhülse.

- Prävention: Sicherstellen, dass die Beschichtungsdicke IPC Klasse 3 (durchschnittlich 25µm) entspricht. Materialien mit hohem Tg / niedrigem CTE (Wärmeausdehnungskoeffizient) verwenden.

4. Beschädigung von Press-Fit-Steckverbindern

- Risiko: Leiterplattenrisse oder beschädigte Steckverbinderstifte während der Montage.

- Grundursache: Falsche Lochgröße oder unzureichende Leiterplattensteifigkeit.

- Prävention: Strenge Kontrolle der fertigen Lochgröße (FHS) und Verwendung einer starren Stützvorrichtung während des Press-Fit-Prozesses.

5. Versagen des Wärmemanagements

- Risiko: Lokalisierte Hotspots brennen die Platine durch.

- Grundursache: Schlechter Wärmepfad von den inneren Schichten zur Oberfläche.

- Prävention: Thermische Via-Arrays verwenden und Metallkern-Leiterplatten-Technologie oder eingebettete Münztechnologie in Betracht ziehen, wenn Luftkühlung unzureichend ist.

6. Unterschnitt bei dickem Kupfer

- Risiko: Reduzierte Leiterbahnbreite erhöht Widerstand und Wärme.

- Grundursache: Ätzchemikalien fressen seitlich unter dem Resist, während sie durch dickes Kupfer ätzen.

- Prävention: Wenden Sie Ätzkompensationsfaktoren in der CAM-Phase an (Leiterbahnen etwas breiter gestalten) und überprüfen Sie die endgültige Leiterbahnbreite mittels Querschnittsanalyse.

7. Verzug und Verdrehung

- Risiko: Die Backplane ist nicht flach, was das reibungslose Einschieben von Netzteilen verhindert.

- Grundursache: Asymmetrische Kupferverteilung (z.B. Lage 1 hat 90% Kupfer, Lage 2 hat 10%).

- Prävention: Gleichen Sie die Kupferabdeckung auf allen Lagen aus. Verwenden Sie Kupferfüllung (Thieving) in leeren Bereichen.

8. CAF (Conductive Anodic Filament) Wachstum

- Risiko: Interne Kurzschlüsse entwickeln sich über Monate des Betriebs.

- Grundursache: Elektrochemische Migration entlang von Glasfasern unter hoher Spannungsvorspannung und Feuchtigkeit.

- Prävention: Spezifizieren Sie "CAF-resistente" Materialien und halten Sie ausreichenden Abstand zwischen Hochspannungsnetzen ein.

Validierung und Abnahme des redundanten Netzteil-Backplane-Designs (Tests und Passkriterien)

Die Validierung stellt sicher, dass das gefertigte Redundante Netzteil-Backplane-Design die theoretischen Leistungsgrenzen erfüllt. Verlassen Sie sich nicht ausschließlich auf die Sichtprüfung.

1. Elektrische Durchgängigkeit & Isolation (100% Test)

- Ziel: Sicherstellen, dass keine Kurzschlüsse oder Unterbrechungen vorliegen.

- Methode: Flying-Probe- oder Bed-of-Nails-Tester.

- Kriterien: 100% bestanden. Isolationswiderstand > 100 MΩ bei 250V/500V.

2. Hi-Pot-Test (Hochspannungstest)

- Ziel: Überprüfung der Durchschlagsfestigkeit zwischen Stromschienen und Gehäusemasse.

- Methode: Anlegen einer Hochspannung (z.B. 1500V DC) für 60 Sekunden.

- Kriterien: Leckstrom < 1mA (oder gemäß Spezifikation); kein Durchschlag oder Lichtbogenbildung.

3. Mikroschnittanalyse (Coupons)

- Ziel: Internen Aufbau und Beschichtungsqualität überprüfen.

- Methode: Einen Testcoupon aus der Produktionsplatte querschneiden.

- Kriterien: Kupferdicke entspricht Spezifikation (z.B. 3oz ±10%), Lochwandbeschichtung >25µm, kein Harzrückzug oder Delamination.

4. Thermischer Stresstest (Lötzinnbad)

- Ziel: Löt-Thermoschock simulieren.

- Methode: Probe in Löttopf (288°C) für 10 Sekunden schwimmen lassen (IPC-TM-650).

- Kriterien: Keine Blasenbildung, Delamination oder abgehobene Pads.

5. Impedanzprüfung (TDR)

- Ziel: Signalintegrität für PMBus-/Kommunikationsleitungen überprüfen.

- Methode: Zeitbereichsreflektometrie an Testcoupons.

- Kriterien: Gemessene Impedanz innerhalb von ±10% des Designziels (z.B. 100Ω differentiell).

6. Mechanische Passprüfung (Erstmuster)

- Ziel: Sicherstellen, dass Netzteile und Steckverbinder perfekt ausgerichtet sind.

- Methode: Tatsächliche Steckverbinder installieren und ein Dummy-Netzteil oder eine Lehre einsetzen.

- Kriterien: Reibungslose Einsteckkraft; kein Verklemmen; Führungsstifte greifen vor den Steckverbindern.

7. Strombelastbarkeitstest (Typprüfung)

- Ziel: Thermischen Anstieg unter Last validieren.

- Methode: Die Backplane mit maximalem Nennstrom hochfahren und die Temperatur mit einer Wärmebildkamera überwachen.

- Kriterien: Temperaturanstieg < 30°C (oder spezifizierte Grenze) im stationären Zustand.

8. Ionenverunreinigungstest

- Ziel: Sicherstellung der Sauberkeit der Platine zur Vermeidung von Korrosion.

- Methode: ROSE-Test (Resistivity of Solvent Extract).

- Kriterien: < 1,56 µg/cm² NaCl-Äquivalent (Standard-IPC-Grenzwert).

Checkliste zur Lieferantenqualifizierung für redundante Netzteil-Backplane-Designs (Angebotsanfrage, Audit, Rückverfolgbarkeit)

Bei der Auswahl eines Partners für das Design redundanter Netzteil-Backplanes verwenden Sie diese Checkliste, um deren Fähigkeiten zu überprüfen. Ein Standard-Leiterplattenhersteller ist möglicherweise nicht in der Lage, die erforderlichen hohen Kupferstärken oder strengen Toleranzen zu handhaben.

Gruppe 1: RFQ-Eingaben (Was Sie bereitstellen müssen)

- Gerber-Dateien (RS-274X oder X2) mit klarem Lagenaufbau.

- Fertigungszeichnung mit Angabe der IPC-Klasse (Klasse 2 oder 3).

- Bohrtabelle, die zwischen metallisierten und nicht-metallisierten Löchern unterscheidet.

- Netzliste (IPC-356) zur Verifizierung des elektrischen Tests.

- "Read Me"-Datei mit detaillierten Sonderanforderungen (z. B. "Arrays nicht auskreuzen", "Einpresstoleranzen beachten").

- Nutzenanforderungen (falls die Bestückung automatisiert ist).

- Kupferdickenangaben für jede Lage.

- Impedanzkontrolltabelle (falls zutreffend).

Gruppe 2: Nachweis der Fähigkeiten (Was der Lieferant demonstrieren muss)

- Erfahrung in der Herstellung von Dickkupfer-Leiterplatten (nach maximaler Kupferdickenfähigkeit fragen).

- Fähigkeit, dicke Leiterplatten (bis zu 6 mm oder mehr) zu verarbeiten.

- Hauseigene Ausrüstung für die Einpressmontage von Steckverbindern (falls sie die Bestückung durchführen).

- UL-Zertifizierung (94V-0) für den vorgeschlagenen spezifischen Lagenaufbau/das Material.

- Automatische Optische Inspektion (AOI), kalibriert für dicke Kupferleiterbahnen.

- Röntgeninspektionsfähigkeit für die Multilayer-Registrierung.

Gruppe 3: Qualitätssystem & Rückverfolgbarkeit

- ISO 9001-Zertifizierung (obligatorisch); IATF 16949 (bevorzugt für hohe Zuverlässigkeit).

- Materialrückverfolgbarkeit: Können sie die Harz-/Kupfercharge der spezifischen Platine zuordnen?

- Berichte zur Ausgangsqualitätskontrolle (OQC) im Lieferumfang enthalten.

- Querschnittsberichte für jede Charge bereitgestellt.

- Kalibrierungsaufzeichnungen für elektrische Prüfgeräte.

- Handhabungsverfahren für feuchtigkeitsempfindliche Bauteile (MSD), falls die Bestückung involviert ist.

Gruppe 4: Änderungskontrolle & Lieferung

- PCN (Product Change Notification) Richtlinie: Benachrichtigen sie Sie, bevor sie Materialmarken ändern?

- DFM-Workflow: Stellen sie einen detaillierten Engineering Query (EQ) Bericht vor der Produktion bereit?

- Verpackung: Vakuumversiegelt mit Trockenmittel und Feuchtigkeitsindikator-Karte.

- Kantenschutz: Verwenden sie Schutzecken für schwere Backplanes während des Versands?

- Lieferzeitstabilität für spezielle Materialien (hohe Tg, dickes Kupfer).

Wie man ein redundantes Netzteil-Backplane-Design wählt (Kompromisse und Entscheidungsregeln)

Ingenieurwesen dreht sich um Kompromisse. Hier erfahren Sie, wie Sie die widersprüchlichen Anforderungen im Design redundanter Netzteil-Backplanes meistern.

1. Dickes Kupfer vs. Stromschienen

- Wenn Sie < 100A benötigen: Verwenden Sie eine Dickkupfer-Leiterplatte (3oz–4oz). Sie ist kostengünstig und integriert.

- Wenn Sie > 150A benötigen: Ziehen Sie eingebettete oder verschraubte Stromschienen in Betracht. Das Ätzen von extrem dickem Kupfer (6oz+) ist teuer und schränkt das Routing feiner Leiterbahnen für Signale ein.

2. Hohe Tg FR-4 vs. Standard FR-4

- Wenn die Betriebstemperatur > 80°C beträgt oder eine hohe Lagenzahl vorliegt: Wählen Sie High Tg (170°C+). Dies reduziert die Z-Achsen-Ausdehnung und Risse in den Durchkontaktierungen.

- Wenn geringe Leistung/Verbraucherqualität: Standard Tg (135°C–150°C) kann ausreichen, aber die Kosteneinsparungen sind oft vernachlässigbar im Vergleich zum Risiko.

3. Press-Fit vs. Wellenlöt-Steckverbinder

- Wenn die Platine sehr dick ist (>3mm): Wählen Sie Press-Fit. Das Wellenlöten dicker Platinen ist schwierig (Probleme bei der Lochfüllung) und thermisch belastend.

- Wenn die Platine Standarddicke hat (1.6mm): Das Wellenlöten ist Standard und günstiger für niedrigere Pin-Anzahlen.

4. Chemisch Silber vs. ENIG

- Wenn Sie die Lagerfähigkeit und Kontaktzuverlässigkeit priorisieren: Wählen Sie ENIG. Es ist robust gegen Oxidation und hervorragend für Press-Fit geeignet.

- Wenn Sie die Kosten priorisieren: Chemisch Silber ist günstiger, läuft aber leicht an, wenn es nicht korrekt gehandhabt wird; generell nicht empfohlen für hochzuverlässige Backplanes.

5. Klasse 2 vs. Klasse 3 (IPC-Standards)

- Wenn "ausfallsicher" das Ziel ist (Medizin/Luft- und Raumfahrt/Server): Wählen Sie IPC Klasse 3. Dies erfordert eine dickere Beschichtung und strengere Fehlerkriterien.

- Wenn Standard-Industrie: IPC Klasse 2 ist normalerweise ausreichend und kostet 15–20% weniger.

Häufig gestellte Fragen zum Design von redundanten Netzteil-Backplanes (Kosten, Lieferzeit, DFM-Dateien, Materialien, Tests)

F: Wie wirkt sich das Kupfergewicht auf die Kosten des Designs einer redundanten Netzteil-Backplane aus? A: Ein erhöhtes Kupfergewicht erhöht die Kosten erheblich.

- Material: Schwerkupfer-Laminate sind teurer.

- Verarbeitung: Das Ätzen dauert länger und verbraucht Chemikalien schneller.

- Laminierung: Erfordert mehr Prepreg (Harz), um Lücken zu füllen, was die Materialkosten erhöht.

F: Was ist die typische Lieferzeit für eine kundenspezifische redundante Netzteil-Backplane? A: Rechnen Sie mit 15–20 Arbeitstagen für Prototypen und 20–25 Tagen für die Produktion.

- Schwerkupfer- und Hoch-Tg-Materialien können längere Beschaffungszyklen haben als Standard-FR-4.

- Komplexe Tests (Hochspannung, Impedanz) verlängern den Prozess um 1–2 Tage.

F: Welche DFM-Dateien sind für Designprüfungen von redundanten Netzteil-Backplanes entscheidend? A: Neben den Gerber-Dateien müssen Sie eine Bohrzeichnung mit engen Toleranzen bereitstellen.

- Fügen Sie einen „Lagenplan“ bei, der genau zeigt, welche Lagen Leistungsebenen sind.

- Stellen Sie das Datenblatt für die Gegenstecker bereit, damit der CAM-Ingenieur die Pad-/Lochabmessungen überprüfen kann.

F: Kann ich Standard-FR-4 für das Design einer redundanten Netzteil-Backplane verwenden? A: Das ist riskant.

- Standard-FR-4 hat eine niedrigere Tg (Glasübergangstemperatur) und einen höheren CTE (Ausdehnung).

- Unter der thermischen Belastung redundanter Netzteile kann Standard-FR-4 erweichen, was zu Pad-Kraterbildung oder Laufbahnrissen führen kann. Bevorzugen Sie immer Materialien mit hoher Tg.

F: Was sind die Abnahmekriterien für Press-Fit-Steckerlöcher? A: Die Lochtoleranz ist extrem eng, typischerweise ±0,05 mm (2 mil).

- Die Kupferbeschichtung im Durchkontaktierungsloch muss glatt und durchgehend sein (mind. 25 µm).

- Die Oberflächenveredelung (z. B. ENIG) darf den Lochdurchmesser nicht unter die Mindestspezifikation des Steckverbinderherstellers reduzieren.

F: Wie testen Sie auf latente Defekte im Design von redundanten Netzteilen (PSU) für Backplanes? A: Latente Defekte (wie partielle CAF) sind im Standard-E-Test schwer zu erkennen.

- Verwenden Sie IPC Klasse 3 Beschichtungsanforderungen, um Robustheit zu gewährleisten.

- Führen Sie regelmäßige Zuverlässigkeitstests (thermische Zyklen) an Produktionsmustern durch, nicht nur an Prototypen.

F: Warum ist "Harzmangel" ein Risiko im Design von redundanten Netzteilen (PSU) für Backplanes? A: Dicke Kupferleiterbahnen erzeugen tiefe "Täler", die das Prepreg-Harz während der Laminierung füllen muss.

- Wenn das Prepreg nicht genügend Harzfluss aufweist, entstehen Hohlräume.

- Lösung: Verwenden Sie Prepreg mit hohem Harzfluss oder "doppellagige" Prepreg-Folien zwischen schweren Kupferschichten.

F: Unterstützt APTPCB DFM für das Design von redundanten Netzteilen (PSU) für Backplanes? A: Ja. Wir führen eine vollständige DFM-Prüfung der Leiterbahnbreiten, Abstände für schwere Kupferlagen und Wärmemanagementstrategien durch, bevor Metall geschnitten wird.

Wie testen Sie auf latente Defekte im Design von redundanten Netzteilen (PSU) für Backplanes (verwandte Seiten und Tools)

- Backplane PCB Fertigung: Ein tiefer Einblick in die spezifischen Fertigungsprozesse für Backplanes mit hoher Lagenanzahl.

- Leiterplatten mit hoher Kupferauflage – Funktionen: Unverzichtbare Lektüre zum Verständnis der Designregeln und Strombelastbarkeiten von Leiterplatten mit dicker Kupferauflage.

- Leiterplattenmaterialien mit hohem Tg-Wert: Erfahren Sie, warum thermische Eigenschaften der wichtigste Materialauswahlfaktor für Leistungsplatinen sind.

- DFM-Richtlinien: Allgemeine Design-for-Manufacturing-Regeln, um sicherzustellen, dass Ihr Backplane-Layout produktionsbereit ist.

- Leiterplatten-Qualitätssystem: Verstehen Sie die Prüfstandards und Zertifizierungen, die Ihre Lieferkette schützen.

Wie testen Sie auf latente Defekte im Design von redundanten Netzteilen (PSU)-Backplane-Design (DFM-Überprüfung + Preisgestaltung)

Bereit, Ihr redundantes PSU-Backplane-Design vom Konzept zur Produktion zu bringen? Bei APTPCB sind wir auf hochzuverlässige Leistungsplatinen spezialisiert. Senden Sie uns Ihre Daten für eine umfassende DFM-Überprüfung, bei der wir Probleme mit dem Abstand von dicker Kupferauflage, der Lagenaufbau-Balance und der Materialeignung prüfen, bevor Sie einen Cent bezahlen.

Was Sie in Ihre Angebotsanfrage aufnehmen sollten:

- Gerber-Dateien: RS-274X oder ODB++ Format.

- Fertigungszeichnung: PDF mit Angabe von Materialien (Tg), Kupfergewicht und Toleranzen.

- Volumen: Prototypenmenge vs. geschätzter Jahresverbrauch (EAU).

- Testanforderungen: Geben Sie an, ob Hi-Pot- oder Impedanztests erforderlich sind.

Klicken Sie hier, um ein Angebot anzufordern und erhalten Sie innerhalb von 24 Stunden eine technische Antwort.

Fazit: Nächste Schritte beim Design redundanter Netzteile-Backplanes

Ein erfolgreiches Design redundanter Netzteile-Backplanes ist mehr als nur das Verbinden von Pins; es geht darum, Wärme, mechanische Belastung und Fertigungstoleranzen zu managen, um eine Grundlage zu schaffen, die niemals versagt. Indem Sie strenge Materialspezifikationen definieren, die Risiken der Verarbeitung von Schwupfer verstehen und die Fähigkeiten Ihres Lieferanten anhand der bereitgestellten Checkliste validieren, können Sie ein zuverlässiges Stromverteilungssystem für Ihre kritische Infrastruktur sichern. Betrachten Sie die Backplane nicht als passives Bauteil, sondern als das aktive Rückgrat der Zuverlässigkeitsstrategie Ihres Systems.