Wichtige Erkenntnisse zum Reflow- und thermischen Profil für Keramik

- Substratempfindlichkeit: Keramische Materialien (Aluminiumoxid, Aluminiumnitrid) sind spröde und hoch wärmeleitfähig, was im Vergleich zu FR4 unterschiedliche Profile erfordert.

- Kontrolle der Aufheizrate: Die Aufheizrampe muss sanfter sein (typischerweise < 2°C/Sekunde), um Thermoschock und Mikrorisse im Substrat zu vermeiden.

- Wärmeableitung: Aufgrund der hohen Wärmeleitfähigkeit verlieren Keramikplatinen schnell Wärme; die Reflow-Einweichzone ist entscheidend, um ein gleichmäßiges Gleichgewicht zu gewährleisten.

- Abkühlphase: Schnelles Abkühlen kann Spannungsrisse verursachen; ein kontrolliertes Abkühlen ist genauso wichtig wie die Aufheizphase.

- Validierung: Theoretische Profile versagen ohne empirische Daten; verwenden Sie zur Validierung immer Thermoelemente, die direkt an der Keramikoberfläche angebracht sind.

- LSI-Kontext: Eine ordnungsgemäße Profilerstellung ist für Hochleistungsanwendungen wie die LED-MCPCB-Montage und das Reflow-Löten unerlässlich.

Was Reflow- und thermisches Profil für Keramik wirklich bedeutet (Umfang & Grenzen)

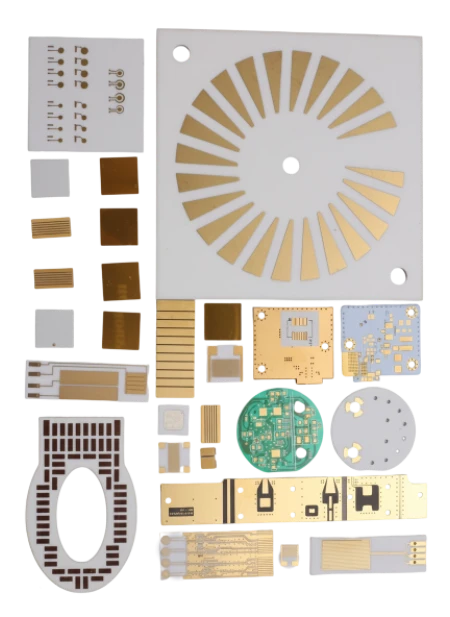

Das Verständnis der Kerndefinition dieses Prozesses ist der erste Schritt, bevor spezifische Metriken analysiert werden. Reflow- und Temperaturprofil für Keramik bezieht sich auf die spezifische Temperatur-Zeit-Kurve, die während des Lötprozesses von Bauteilen auf Keramiksubstraten angewendet wird. Im Gegensatz zu Standard-Organiksubstraten (wie FR4) besitzen Keramik-Leiterplatten – typischerweise aus Aluminiumoxid ($Al_2O_3$) oder Aluminiumnitrid ($AlN$) gefertigt – einzigartige physikalische Eigenschaften, die bestimmen, wie sie Wärme aufnehmen und abgeben.

Bei APTPCB (APTPCB Leiterplattenfabrik) definieren wir diesen Prozess nicht nur als Schmelzen des Lots, sondern als Management thermischer Belastungen. Der Umfang umfasst die Vorheizphase, die Flussmittelaktivierung (Einweichen), das Reflow (Verflüssigungspunkt) und die Abkühlung. Die Grenzen dieses Prozesses sind streng: Steigt die Temperatur zu schnell, reißt die Keramik; steigt sie zu langsam, erschöpft sich das Flussmittel, bevor die Benetzung erfolgt.

Diese Profilierung unterscheidet sich von der Standard-Leiterplattenbestückung, da Keramiken als effiziente Kühlkörper wirken. Sie leiten die Wärme schnell von der Lötstelle ab. Daher muss das Temperaturprofil die Energie berücksichtigen, die zum Erhitzen der hohen thermischen Masse der Keramik erforderlich ist, während empfindliche Bauteile geschützt werden. Es ist die Schnittmenge aus Materialwissenschaft und Thermodynamik.

Weitere Informationen zu den verwendeten Basismaterialien finden Sie in unseren Möglichkeiten zur Keramik-Leiterplattenfertigung.

Reflow- und Temperaturprofil für Keramik: Wichtige Kennzahlen (Qualitätsbewertung)

Sobald die Definition klar ist, müssen wir den Erfolg anhand spezifischer, messbarer Datenpunkte quantifizieren. Die Qualität eines Keramik-Reflow-Prozesses ist nicht subjektiv; sie beruht auf präzisen thermischen Metriken. Die folgende Tabelle beschreibt die kritischen Parameter, die Ingenieure überwachen müssen, um eine zuverlässige Lötstelle zu gewährleisten, ohne das spröde Substrat zu beschädigen.

| Metrik | Warum es wichtig ist | Typischer Bereich / Faktoren | Wie zu messen |

|---|---|---|---|

| Aufheizrate | Bestimmt das Risiko eines Thermoschocks. Keramiken brechen, wenn sie ungleichmäßig oder zu schnell erhitzt werden. | 0,5°C bis 1,5°C pro Sekunde. Für Keramiken niemals 2°C/s überschreiten. | Berechnung der Steigung des thermischen Profilers (Vorheizzone). |

| Einweichzeit | Ermöglicht der Keramikmasse, das thermische Gleichgewicht zu erreichen und aktiviert das Flussmittel. | 60 bis 120 Sekunden. Länger als bei FR4 aufgrund des Kühlkörpereffekts. | Zeitdauer zwischen 150°C und 190°C (für SAC305). |

| Zeit über Liquidus (TAL) | Gewährleistet die Bildung intermetallischer Verbindungen (IMC) für die Verbindungsfestigkeit. | 45 bis 90 Sekunden. Zu kurz = kalte Lötstellen; Zu lang = Kornwachstum. | Zeitdauer, in der das Lot geschmolzen bleibt (z.B. >217°C). |

| Spitzentemperatur | Die erreichte Maximaltemperatur. Muss Lot schmelzen, aber Komponenten schonen. | 235°C bis 245°C. Üblicherweise 15-25°C über dem Liquidus. | Thermoelementmessung am Bauteilkörper und an der Lötstelle. |

| Abkühlrate | Kritisch für die Kornstruktur und die Vermeidung von Thermoschockbrüchen. | < 3°C bis 4°C pro Sekunde. Langsamer als bei FR4, um Spannungen zu reduzieren. | Berechnung der Steigung von Peak zu Solidus. |

| Delta T ($\Delta T$) | Die Temperaturdifferenz über die Platine. | < 10°C. Keramiken leiten Wärme gut ab, aber große Platinen erfordern Sorgfalt. | Differenz zwischen dem heißesten und kältesten Thermoelement. |

Auswahlhilfe nach Szenario (Kompromisse)

Nachdem die Metriken festgelegt wurden, müssen wir sie auf reale Fertigungssituationen anwenden, in denen Kompromisse unvermeidlich sind.

Verschiedene Keramikanwendungen erfordern angepasste Strategien. Ein "Einheits"-Profil existiert für APTPCB-Kunden nicht. Unten sind gängige Szenarien und die notwendigen Anpassungen aufgeführt.

1. Hochleistungs-LED-Bestückung (Aluminiumnitrid)

- Szenario: Montage von Hochleistungs-LEDs auf AlN für maximale Wärmeableitung.

- Kompromiss: AlN leitet Wärme sehr schnell ab.

- Anleitung: Erhöhen Sie die Einweichzeit (Soak Time) erheblich. Das Substrat entzieht den Pads Wärme. Sie benötigen mehr thermische Energie, um sicherzustellen, dass die Lötpaste gleichzeitig mit den Bauteilanschlüssen die Benetzungstemperatur erreicht.

2. HF-/Mikrowellenschaltungen (Aluminiumoxid)

- Szenario: Hochfrequenzschaltungen mit empfindlicher Goldbeschichtung.

- Kompromiss: Risiko der Goldversprödung und Bauteilempfindlichkeit.

- Anleitung: Halten Sie die Spitzentemperatur (Peak Temperature) am unteren Ende des zulässigen Bereichs. Verwenden Sie ein Profil, das die TAL (Time Above Liquidus) minimiert, um ein übermäßiges Auslaugen von Gold in die Lötstelle zu verhindern.

3. Hybridbestückung (Keramik + dickes Kupfer)

- Szenario: Keramik-Abstandshalter oder -Platinen mit integrierten schweren Kupfermerkmalen.

- Kompromiss: Massiver thermischer Fehlpass.

- Anleitung: Verwenden Sie ein "Sattel"-Profil (langes Einweichen). Das schwere Kupfer benötigt Zeit zum Aufheizen. Wenn Sie zu schnell ansteigen, heizt sich die Keramik auf, aber das Kupfer bleibt kalt, was zu kalten Lötstellen führt.

4. Fine-Pitch BGA auf Keramik

- Szenario: Dicht gepackte Ball Grid Arrays auf einem Keramik-Interposer.

- Kompromiss: Potenzial für Hohlräume und Verzug (obwohl Keramik weniger verzieht als FR4).

- Anleitung: Konzentrieren Sie sich auf das Ausgasen des Flussmittels während der Einweichphase. Ein allmählicher Anstieg ermöglicht das Entweichen flüchtiger Bestandteile, bevor das Lot schmilzt, wodurch Hohlräume in den BGA-Kugeln reduziert werden.

5. Doppelseitige Keramikbaugruppe

- Szenario: Komponenten auf Ober- und Unterseite.

- Kompromiss: Erneutes Reflow der ersten Seite; Akkumulation von thermischem Stress.

- Anleitung: Verwenden Sie nach Möglichkeit eine niedrigere Spitzentemperatur für den zweiten Durchgang oder ein Lot mit hohem Schmelzpunkt für die erste Seite. Stellen Sie sicher, dass die Abkühlrate streng kontrolliert wird, um eine Verstärkung des Stresses zu verhindern.

6. Anwendung von Niedertemperatur-Lot (BiSn)

- Szenario: Verwendung von Bismut-Zinn-Lot zum Schutz wärmeempfindlicher Sensoren.

- Kompromiss: Spröde Lötstellen vs. thermische Sicherheit.

- Anleitung: Das Profil erreicht viel niedrigere Spitzenwerte (ca. 170°C). Die Anstiegsrate muss jedoch immer noch langsam sein. Selbst wenn der Spitzenwert niedrig ist, kann ein schneller Sprung von Raumtemperatur auf 170°C immer noch eine große Keramikwafer zum Reißen bringen. Für allgemeine Bestückungsfähigkeiten, die diese Szenarien unterstützen, verweisen wir auf unsere SMT- und THT-Bestückungsdienstleistungen.

Reflow- und Temperaturprofil für die Keramikimplementierung – Checkpoints (vom Design bis zur Fertigung)

Die Auswahl des richtigen Szenarios ist theoretisch; die Umsetzung erfordert einen disziplinierten Schritt-für-Schritt-Prozess.

Um ein Reflow- und Temperaturprofil für Keramik erfolgreich zu implementieren, befolgen Sie diese Checkpoints. Jeder Schritt beinhaltet eine Empfehlung, ein Risiko bei Nichtbeachtung und eine Akzeptanzmethode.

1. Pad-Design & thermische Entlastung

- Empfehlung: Vermeiden Sie direkte Verbindungen zu großen Metallflächen ohne thermische Entlastung.

- Risiko: Tombstoning oder kalte Lötstellen aufgrund von Wärmeableitung.

- Akzeptanz: DFM-Überprüfung der Gerber-Dateien.

2. Auswahl der Lötpaste

- Empfehlung: Verwenden Sie eine Paste mit einem Flussmittel, das speziell für Hochtemperatur- oder Langzeit-Reflow-Profile entwickelt wurde.

- Risiko: Flussmittelverbrennung vor dem Reflow-Löten (Graping).

- Akzeptanz: Benetzungstest an einem Mustercoupon.

3. Kontrolle der Schablonendicke

- Empfehlung: Präzisions-lasergeschnittene Schablonen, typischerweise 4-5 mil dick für feinen Raster.

- Risiko: Überschüssiges Lot verursacht Brücken; zu wenig verursacht Unterbrechungen.

- Akzeptanz: SPI (Solder Paste Inspection) Volumendaten.

4. Thermoelement-Befestigung

- Empfehlung: Befestigen Sie Thermoelemente mit Hochtemperatur-Lot oder leitfähigem Epoxidharz, nicht nur mit Kaptonband.

- Risiko: Ungenaue Messwerte führen zu einem falschen Profil.

- Akzeptanz: Physikalische Zugprüfung an Thermoelementdrähten.

5. Ofenzoneneinrichtung

- Empfehlung: Ofenzonen so konfigurieren, dass ein langsamer Anstieg möglich ist (bei Bedarf Zonen hinzufügen).

- Risiko: Überschreitung der Anstiegsgrenze von 2°C/s.

- Akzeptanz: Überprüfung durch Profiler-Simulationssoftware.

6. Erststückprofilierung

- Empfehlung: Eine "Golden Board" (Opferplatine) mit Sensoren verwenden.

- Risiko: Das Erraten des thermischen Masseffekts.

- Akzeptanz: Profilgrafik-Überlagerung mit Spezifikationsgrenzen.

7. Stickstoffumgebung (Optional, aber empfohlen)

- Empfehlung: $N_2$-Reflow verwenden, um das Prozessfenster zu erweitern.

- Risiko: Oxidation auf schwer lötbaren Keramikoberflächen.

- Akzeptanz: Sichtprüfung auf glänzende, glatte Lötstellen.

8. Überprüfung der Abkühlrampe

- Empfehlung: Sicherstellen, dass aktive Kühlgebläse nicht sofort auf 100 % eingestellt sind.

- Risiko: Bruch des Keramiksubstrats.

- Akzeptanz: Neigungsmessung an der Abkühlkurve.

9. Röntgeninspektion

- Empfehlung: Obligatorisch für BGAs und große Pads auf Keramik.

- Risiko: Versteckte Hohlräume oder Risse im Lot.

- Akzeptanz: Röntgeninspektion Erfolgsquote > 99%.

10. Sichtprüfung auf Mikrorisse

- Empfehlung: Die Keramikkanten und -ecken unter Vergrößerung inspizieren.

- Risiko: Latenter Ausfall im Feld.

- Akzeptanz: AOI (Automatische Optische Inspektion) bei hoher Vergrößerung.

Reflow- und Temperaturprofil für Keramik: Häufige Fehler (und der richtige Ansatz)

Selbst mit einer Checkliste treten bei der Keramikmontage spezifische Fehler auf; deren Identifizierung verhindert kostspieligen Ausschuss.

1. Keramik wie FR4 behandeln

- Fehler: Verwendung eines Standard-„Universal“-Profils mit einer Anstiegsrate von 3°C/s.

- Korrektur: Begrenzen Sie die Anstiegsrate immer auf < 2°C/s. Keramiken besitzen nicht die Elastizität von Epoxidharz-Glas.

2. Ignorieren von Unterschieden in der thermischen Masse

- Fehler: Profilierung einer unbestückten Leiterplatte und Annahme, dass sie einer bestückten Leiterplatte entspricht.

- Korrektur: Profilieren Sie eine vollständig bestückte Leiterplatte. Die Komponenten und das Keramiksubstrat definieren zusammen die thermische Masse.

3. Unzureichende Einweichzeit (Soak Time)

- Fehler: Hastiges Durchlaufen der Einweichzone, um die Produktion zu beschleunigen.

- Korrektur: Verlängern Sie die Einweichzeit. Keramiken benötigen länger, um das Gleichgewicht zu erreichen. Eine kurze Einweichzeit führt zu „kalten“ Lötstellen in der Mitte großer Pads.

4. Schnelle Abkühlung

- Fehler: Die Leiterplatte mit kalter Luft zu beblasen, um sie schneller handhaben zu können.

- Korrektur: Kontrollierte Abkühlung ist entscheidend. Die CTE-Fehlanpassung zwischen Lot, Komponente und Keramik ist während der Abkühlung am höchsten.

5. Schlechte Platzierung des Thermoelements

- Fehler: Sensoren nur auf der Leiterplattenoberfläche, nicht an den Bauteilanschlüssen platzieren.

- Korrektur: Platzieren Sie Sensoren auf der Keramikoberfläche, dem Bauteilkörper und der Lötstelle, um das Delta T zu sehen.

6. Feuchtigkeit übersehen

- Fehler: Reflow-Löten von Keramiken, die Feuchtigkeit aufgenommen haben, ohne sie vorher zu backen.

- Korrektur: Während Keramiken weniger absorbieren als FR4, kann eingeschlossene Feuchtigkeit dennoch Delamination oder "Popcorning" in empfindlichen Schichten verursachen. Bei Bedarf backen.

Reflow- und Temperaturprofil für Keramik-FAQ (Kosten, Lieferzeit, DFM-Dateien, Lagenaufbau, AOI-Inspektion, Röntgeninspektion)

F: Was ist die maximale Aufheizrate für Keramik-Leiterplatten? A: Wir empfehlen, sie unter 2°C pro Sekunde zu halten. Idealerweise sollte man 1°C bis 1,5°C pro Sekunde anstreben, um das Risiko eines Thermoschocks zu minimieren.

F: Warum ist die Haltezone bei Keramiken kritischer? A: Keramiken sind ausgezeichnete Wärmeleiter. Sie entziehen der Lötpaste schnell Wärme. Eine längere Haltezeit stellt sicher, dass die gesamte Baugruppe die Flussmittel-Aktivierungstemperatur gleichmäßig erreicht, bevor der Reflow-Spitzenwert erreicht wird.

F: Kann ich Standard-SAC305-Lot für die Keramikmontage verwenden? A: Ja, SAC305 wird häufig verwendet. Das Profil muss jedoch an seinen höheren Schmelzpunkt (217°C) im Vergleich zu bleihaltigem Lot angepasst werden, um sicherzustellen, dass die Keramik nicht durch die hohe Spitzentemperatur geschockt wird.

F: Wie unterscheiden sich die Montage und das Reflow von LED-MCPCBs? A: LED-MCPCBs (oft mit Dielektrikum auf Metall oder Keramik) erfordern ein strenges Hohlraummanagement. Hohlräume behindern die Wärmeübertragung und zerstören die LED. Das Profil muss sich darauf konzentrieren, das Flussmittel vollständig auszugasen, bevor das Lot erstarrt.

F: Benötigen Keramik-Leiterplatten einen Stickstoff-Reflow-Ofen? A: Es ist nicht zwingend erforderlich, aber sehr empfehlenswert. Stickstoff reduziert die Oxidation, verbessert die Benetzung der Keramikmetallisierung und ermöglicht ein etwas breiteres Prozessfenster. F: Was verursacht "Tombstoning" auf Keramikplatinen? A: Ungleichmäßige Erwärmung. Wenn ein Pad schneller als das andere erwärmt wird (häufig bei Keramik, wenn die Leiterbahnbreiten variieren), schmilzt das Lot zuerst auf einer Seite und zieht das Bauteil aufrecht.

F: Wie validiere ich das Profil, ohne die Platine zu beschädigen? A: Verwenden Sie eine "Golden Board" oder ein opferbereites, vollständig bestücktes Muster. Befestigen Sie Thermoelemente dauerhaft an dieser Platine und führen Sie sie durch den Ofen, um die Daten zu erfassen.

F: Warum reißen Keramiken beim Abkühlen? A: Keramiken sind spröde. Wenn das Lot schnell schrumpft, während die Keramik ausgedehnt bleibt (oder umgekehrt aufgrund von CTE-Fehlanpassung), übersteigt die Spannung die Zugfestigkeit der Keramik.

Reflow- und thermisches Profil für Keramik-Glossar (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| Aluminiumoxid ($Al_2O_3$) | Das gebräuchlichste Keramiksubstratmaterial, das eine gute Wärmeleitfähigkeit und elektrische Isolation bietet. |

| Aluminiumnitrid ($AlN$) | Ein Hochleistungs-Keramiksubstrat mit extrem hoher Wärmeleitfähigkeit, das für Hochleistungsanwendungen verwendet wird. |

| CTE (Wärmeausdehnungskoeffizient) | Die Rate, mit der sich ein Material beim Erhitzen ausdehnt. Eine Fehlanpassung zwischen Keramik und Lot verursacht Spannungen. |

| Liquidus | Die Temperatur, bei der die Lotlegierung vollständig flüssig wird (z.B. ~217°C für SAC305). |

| Solidus | Die Temperatur, bei der die Lotlegierung vollständig fest ist. |

| Flussmittel | Chemisches Mittel in der Lötpaste, das Oxide entfernt und die Benetzung fördert. |

| Benetzung | Die Fähigkeit von geschmolzenem Lot, sich auf der Metalloberfläche des Pads und der Komponente auszubreiten und zu verbinden. |

| Lunkerbildung | Luft- oder Gaseinschlüsse, die im ausgehärteten Lötpunkt eingeschlossen sind und die thermische und elektrische Leistung reduzieren. |

| Grabsteineffekt | Ein Defekt, bei dem eine Komponente aufgrund ungleichmäßiger Benetzungskräfte auf einem Ende steht. |

| Thermoschock | Strukturelles Versagen, verursacht durch schnelle Temperaturänderungen, die interne Spannungen erzeugen. |

| Einweichzone | Die Phase im Reflow-Prozess, in der die Temperatur konstant gehalten wird, um das Flussmittel zu aktivieren und die Platinentemperatur auszugleichen. |

| Delta T ($\Delta T$) | Die Temperaturdifferenz zwischen den heißesten und kältesten Teilen der Baugruppe während des Reflow-Prozesses. |

Fazit: Reflow- und Temperaturprofil für Keramik: Nächste Schritte

Die Beherrschung des Reflow- und Temperaturprofils für Keramik dreht sich um die Ausbalancierung der thermischen Energie. Es erfordert einen Mentalitätswechsel von der Standard-FR4-Verarbeitung zu einer präzisionsgesteuerten Wärmemanagementstrategie. Durch die Einhaltung der Anstiegsraten, die Verlängerung der Einweichzeiten und die Validierung mit realen Daten können Sie hochzuverlässige Verbindungen selbst auf den sprödsten Substraten erzielen.

Bei APTPCB sind wir auf diese fortschrittlichen Montagetechniken spezialisiert. Wenn Sie ein Projekt mit Keramiksubstraten vorbereiten, ist eine frühzeitige Einbindung entscheidend.

Für eine DFM-Überprüfung oder ein Angebot geben Sie bitte Folgendes an:

- Gerber-Dateien: Einschließlich Pasten-, Lötstoppmasken- und Kupferschichten.

- Schichtaufbau-Details: Angabe des Keramiktyps (Aluminiumoxid oder AlN) und der Dicke.

- Stückliste der Komponenten (BOM): Zur Identifizierung von Komponenten mit hoher Masse, die die Profilerstellung beeinflussen.

- Testanforderungen: Angeben, ob Röntgen- oder spezifische Scherprüfungen erforderlich sind.

Stellen Sie sicher, dass Ihre Keramikdesigns mit der Präzision gefertigt werden, die sie erfordern. Besuchen Sie unsere Angebotsseite, um Ihr Projekt noch heute zu starten.