Wichtige Erkenntnisse

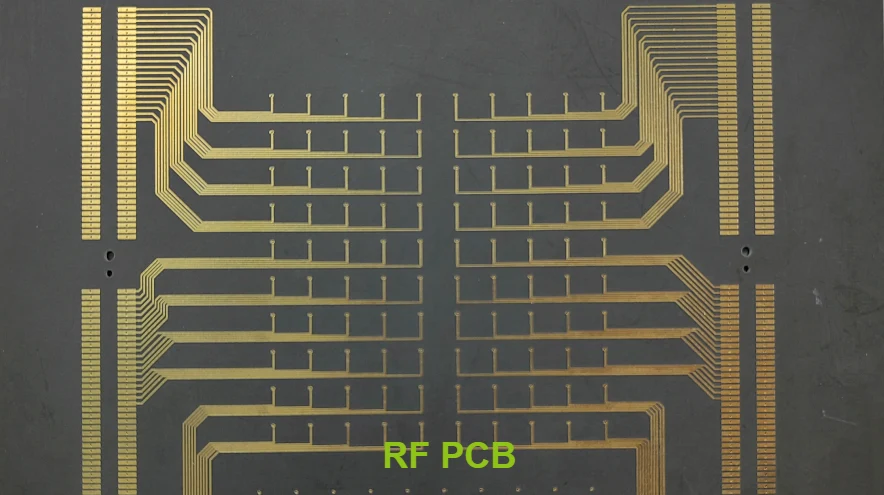

- Definition: Eine HF-Generator-Leiterplatte ist die Kernplatine, die für die Erzeugung, Modulation und Verstärkung von Hochfrequenzsignalen in Prüfgeräten, Industrieheizungen und Kommunikationssystemen verantwortlich ist.

- Kritische Metriken: Die Signalintegrität hängt stark vom Verlustfaktor (Df), der Stabilität der Dielektrizitätskonstante (Dk) und dem Wärmemanagement ab.

- Technologiewandel: Moderne Designs verwenden oft die DDS-Generator-Leiterplatten-Architektur (Direkte Digitale Synthese) für höhere Präzision im Vergleich zu herkömmlichen analogen Oszillatoren.

- Materialauswahl: Standard-FR4 ist oft unzureichend für Frequenzen über 1 GHz; PTFE- oder keramikgefüllte Kohlenwasserstofflaminate sind erforderlich, um die Einfügedämpfung zu minimieren.

- Validierung: Der Fertigungserfolg wird durch die Genauigkeit der Impedanzkontrolle (typischerweise ±5% oder ±10%) und Zeitbereichsreflektometrie (TDR)-Tests gemessen.

- Häufige Falle: Die Vernachlässigung des „Skin-Effekts“ und der Oberflächenrauheit von Kupferfolie kann zu unerwarteter Signaldämpfung in Hochfrequenzanwendungen führen.

Was eine HF-Generator-Leiterplatte wirklich bedeutet (Umfang & Grenzen)

Um zu verstehen, wie diese Platinen hergestellt werden, müssen wir zunächst den Einsatzbereich einer HF-Generator-Leiterplatte definieren. Im Gegensatz zu Standard-Logikplatinen sind diese Leiterplatten aktive Energiequellen. Sie leiten nicht nur Signale; sie erzeugen sie. Diese Kategorie umfasst eine breite Palette von Anwendungen, von einer einfachen Audio-Generator-Leiterplatte, die bei niederfrequenten akustischen Tests verwendet wird, bis hin zu einer komplexen BER-Generator-Leiterplatte (Bitfehlerrate), die zur Validierung von Hochgeschwindigkeits-Datenverbindungen eingesetzt wird.

Die Hauptfunktion einer HF-Generator-Leiterplatte besteht darin, eine stabile Frequenz und Amplitude unter wechselnden Lastbedingungen aufrechtzuerhalten. In der Vergangenheit basierte eine Analog-Generator-Leiterplatte auf LC-Schwingkreisen und Quarzoszillatoren. Obwohl diese immer noch für rauscharme Anwendungen verwendet werden, hat sich die Industrie weitgehend der digitalen Synthese zugewandt. Eine DDS-Generator-Leiterplatte verwendet einen Digital-Analog-Wandler zur Erzeugung von Wellenformen, was ein Leiterplattenlayout erfordert, das rauschende digitale Takte von empfindlichen analogen Ausgangsstufen isoliert.

Bei APTPCB (APTPCB Leiterplattenfabrik) kategorisieren wir diese Platinen basierend auf ihren Leistungs- und Frequenzanforderungen. Eine Taktgenerator-Leiterplatte erfordert möglicherweise eine extrem gute Phasenrauschleistung, aber geringe Leistung, während ein industrieller HF-Plasmagenerator hohe Wärmeableitungsfähigkeiten benötigt. Das Verständnis dieser Grenzen ist der erste Schritt bei der Auswahl des richtigen Herstellungsprozesses.

Wichtige Kennzahlen für HF-Generator-Leiterplatten (Qualitätsbewertung)

Sobald der Umfang definiert ist, müssen Sie die Leistung mithilfe spezifischer Metriken quantifizieren. Die folgende Tabelle beschreibt die physikalischen und elektrischen Eigenschaften, die die Qualität einer HF-Generator-Leiterplatte direkt beeinflussen.

| Metrik | Warum es wichtig ist | Typischer Bereich / Faktor | Wie zu messen |

|---|---|---|---|

| Dielektrizitätskonstante (Dk) | Bestimmt die Signalausbreitungsgeschwindigkeit und die Impedanzleiterbahnbreite. Variationen verursachen Impedanzfehlanpassungen. | 2.2 (PTFE) bis 4.5 (FR4). Eine enge Toleranz (±0,05) wird bevorzugt. | IPC-TM-650 2.5.5.5 (Streifenleitermethode). |

| Verlustfaktor (Df) | Kontrolliert den Signalverlust (Dämpfung). Ein hoher Df wandelt Signalenergie in Wärme um. | < 0.003 für Hochfrequenz; < 0.02 für Standard FR4. | Hohlraumresonator-Methode. |

| Wärmeausdehnungskoeffizient (CTE-z) | Entscheidend für die Zuverlässigkeit von durchkontaktierten Löchern (PTH) während des Lötens und Betriebs. | < 50 ppm/°C (z-Achse) ist ideal, um Risse in Vias zu verhindern. | TMA (Thermomechanische Analyse). |

| Kupferoberflächenrauheit | Raues Kupfer erhöht den Widerstand bei hohen Frequenzen aufgrund des Skin-Effekts. | VLP (Very Low Profile) oder HVLP Kupfer (< 2µm Rauheit). | Profilometer- oder REM-Analyse. |

| Haftfestigkeit | Stellt sicher, dass Leiterbahnen sich nicht ablösen, insbesondere bei PTFE-Materialien, die bekanntermaßen schwer zu verbinden sind. | > 0.8 N/mm (Standard); > 1.05 N/mm (Hohe Zuverlässigkeit). | IPC-TM-650 2.4.8. |

| Wärmeleitfähigkeit | Wesentlich für Leistungsverstärker auf der Generatorplatine zur Wärmeableitung. | 0,3 W/mK (FR4) bis 3,0+ W/mK (Metallkern/Keramik). | Laser-Flash-Methode. |

Auswahlhilfe nach Szenario (Kompromisse)

Das Verständnis der Metriken ermöglicht es Ihnen, fundierte Entscheidungen basierend auf Ihrem spezifischen Anwendungsszenario zu treffen. Im Folgenden sind gängige Szenarien für die Auswahl von RF-Generator-Leiterplatten und die notwendigen Kompromisse aufgeführt.

1. Hochpräzise Laborausrüstung (DDS-Fokus)

- Szenario: Sie entwerfen einen Signalgenerator für ein Kalibrierlabor.

- Priorität: Phasenrauschen und Frequenzstabilität.

- Kompromiss: Sie müssen Kosten für Materialien opfern. Verwenden Sie Rogers- oder Taconic-Laminate. Ein Hybrid-Stackup (HF-Material oben, FR4 für digitale Logik) ist oft die beste Balance.

- Auswahl: Wählen Sie Materialien mit stabilem Dk über einen weiten Temperaturbereich.

2. Industrielle Heizung/Plasmaerzeugung

- Szenario: Die Leiterplatte treibt eine 13,56 MHz HF-Quelle für die Halbleiterfertigung an.

- Priorität: Belastbarkeit und Wärmemanagement.

- Kompromiss: Signalintegrität ist zweitrangig gegenüber thermischer Überlebensfähigkeit.

- Auswahl: Verwenden Sie die Dickkupfer-Leiterplatten-Technologie (2oz oder 3oz Kupfer) und möglicherweise ein Metallkernsubstrat, um Wärme von Leistungstransistoren abzuleiten.

3. Tragbare Feldtestgeräte

- Szenario: Eine batteriebetriebene Taktgenerator-Leiterplatte für die Felddiagnose.

- Priorität: Größe und Gewicht (SWaP).

- Kompromiss: Wärmemanagement wird in kleinen Räumen schwierig.

- Auswahl: High-Density Interconnect (HDI)-Techniken sind erforderlich. Verwenden Sie dünnere Dielektrika, um die Gesamtdicke der Platine zu reduzieren, aber stellen Sie sicher, dass die Impedanzleitungen für den dünneren Lagenaufbau neu berechnet werden.

4. Hochgeschwindigkeits-Datentests (BER)

- Szenario: Eine BER-Generator-Leiterplatte, die pseudozufällige Bitsequenzen mit 25 Gbit/s+ erzeugt.

- Priorität: Signalanstiegszeit und minimaler Jitter.

- Kompromiss: Die Fertigungstoleranz muss extrem eng sein.

- Auswahl: Erfordert Rückbohren, um Via-Stubs zu entfernen, die Signalreflexionen verursachen. Die Oberflächenveredelung muss ENIG oder Immersion Silver (flach) anstelle von HASL sein.

5. Audiofrequenzerzeugung

- Szenario: Eine Audio-Generator-Leiterplatte für akustische Analysen (20 Hz - 20 kHz).

- Priorität: Geringes Grundrauschen und harmonische Verzerrung (THD).

- Kompromiss: HF-Materialien sind unnötig und verschwenderisch.

- Auswahl: Hochwertiges FR4 ist ausreichend. Konzentrieren Sie sich auf das Layout (Sternerdung) statt auf exotische Materialien.

6. Signalquelle für Luft- und Raumfahrt/Verteidigung

- Szenario: Radarsignalerzeugung.

- Priorität: Zuverlässigkeit unter Vibration und extremen Temperaturzyklen.

- Kompromiss: Die Lieferzeiten sind aufgrund von Zertifizierungsanforderungen länger.

- Auswahl: Materialien müssen die Ausgasungsanforderungen erfüllen. Polyimid oder hoch-Tg FR4 in Kombination mit HF-Laminaten ist üblich.

HF-Generator-Leiterplatten-Implementierungs-Prüfpunkte (vom Design zur Fertigung)

Nachdem der richtige Ansatz für Ihr Szenario ausgewählt wurde, geht das Projekt in die Implementierungsphase über. APTPCB empfiehlt die folgenden Prüfpunkte, um sicherzustellen, dass die Designabsicht den Fertigungsprozess übersteht.

Lagenaufbau-Verifizierung:

- Empfehlung: Bestätigen Sie den Lagenaufbau mit dem Leiterplattenhersteller vor dem Routing.

- Risiko: Wenn der Leiterplattenhersteller nicht die spezifische Prepreg-Dicke auf Lager hat, die Sie simuliert haben, ist Ihre Impedanz falsch.

- Akzeptanz: Unterzeichnetes Lagenaufbau-Blatt vom CAM-Ingenieur.

Materialverfügbarkeitsprüfung:

- Empfehlung: Überprüfen Sie den Lagerbestand für spezifische Hochfrequenzlaminate (z. B. Rogers 4350B, Isola I-Speed).

- Risiko: HF-Materialien haben oft Lieferzeiten von 4-8 Wochen.

- Akzeptanz: Materialdatenblatt und Lagerbestandsbestätigung.

Impedanz-Leiterbahnbreitenkompensation:

- Empfehlung: Erlauben Sie dem Hersteller, die Leiterbahnbreiten leicht (<10%) anzupassen, um die Zielimpedanz basierend auf deren spezifischen Ätzfaktoren zu erreichen.

- Risiko: Strikte "nicht ändern"-Anweisungen können aufgrund realer Ätzvariablen zu fehlgeschlagenen Impedanztests führen.

- Akzeptanz: Impedanzkontroll-Berichtssimulation.

Via-Design und Rückbohren:

- Empfehlung: Identifizieren Sie Hochgeschwindigkeits-Vias, die ein Rückbohren erfordern, um Stubs zu entfernen.

- Risiko: Unerwünschte Stubs wirken als Antennen und verursachen Resonanz und Signalverschlechterung.

- Akzeptanz: Bohrerdateien, die Rückbohrpositionen deutlich kennzeichnen.

Kupferoberflächenprofil:

- Empfehlung: VLP (Very Low Profile) Kupferfolie für Frequenzen >1GHz spezifizieren.

- Risiko: Standard-Kupferrauheit erhöht die Einfügedämpfung bei Mikrowellenfrequenzen erheblich.

- Akzeptanz: Materialzertifizierung, die den Folientyp angibt.

Lötstopplack-Anwendung:

- Empfehlung: Lötstopplack von Hochfrequenz-Übertragungsleitungen entfernen, wenn möglich, oder den Dk des Lacks in der Simulation berücksichtigen.

- Risiko: Lötstopplack erhöht Kapazität und dielektrische Verluste.

- Akzeptanz: Gerber-Dateien, die Lötstopplack-Freistellung oder spezifische "LPI"-Dickenanforderungen zeigen.

Wärmemanagementstrategie:

- Empfehlung: Bei Hochleistungsgeneratoren sicherstellen, dass thermische Vias verstopft und verschlossen (VIPPO) sind, wenn sie in Pads platziert werden.

- Risiko: Lötzinn, das in offene Vias eindringt, führt zu schlechter Bauteilverbindung und thermischem Versagen.

- Akzeptanz: Schnittanalyse, die gefüllte Vias zeigt.

Oberflächenveredelungsauswahl:

- Empfehlung: ENIG (Electroless Nickel Immersion Gold) oder Immersion Silver verwenden.

- Risiko: HASL ist zu uneben für Fine-Pitch-Komponenten und hat schlechte HF-Eigenschaften.

- Akzeptanz: Sichtprüfung und Dickenmessung (Röntgenfluoreszenz).

Sauberkeit und Ätzen:

- Empfehlung: Strenge Ätztoleranzen sind erforderlich, um die Phasenbalance in Differentialpaaren aufrechtzuerhalten.

- Risiko: Überätzen erhöht die Impedanz; Unterätzen verringert sie.

- Akzeptanz: AOI (Automatisierte Optische Inspektion) Berichte.

- Endprofilierung:

- Empfehlung: Verwenden Sie für HF-Leiterplatten das Fräsen anstelle des V-Scoring, um mechanische Spannungen bei keramikgefüllten Materialien zu vermeiden.

- Risiko: Keramische Materialien sind spröde und können während der V-Score-Trennung brechen.

- Akzeptanz: Maßprüfung.

Häufige Fehler bei HF-Generator-Leiterplatten (und der richtige Ansatz)

Auch bei strengen Kontrollen können Fehler auftreten. Hier sind häufige Fehler, die speziell bei HF-Generator-Leiterplatten-Projekten auftreten, und wie man sie vermeidet.

- Fehler: Mischen inkompatibler Materialien in Hybrid-Lagenaufbauten.

- Korrektur: Beim Verkleben von FR4 mit PTFE (Teflon) unterscheiden sich deren CTE (Ausdehnungsraten). Dies kann während des Reflow-Lötens zu Delamination führen. Verwenden Sie immer hoch-Tg FR4, das mit dem Aushärtungszyklus des HF-Materials kompatibel ist, oder konsultieren Sie die RF Rogers Materialhandbücher für Empfehlungen zur Verbundlage.

- Fehler: Ignorieren des Rückwegs.

- Korrektur: HF-Signale bewegen sich als elektromagnetische Felder zwischen der Leiterbahn und der Referenzebene. Wenn die Referenzebene geteilt oder durch einen Via-Zaun unterbrochen wird, vergrößert sich die Schleifenfläche des Rückwegs, was Induktivität und EMI verursacht. Halten Sie immer eine durchgehende Masseebene unter HF-Leiterbahnen bei.

- Fehler: Platzierung rauschender Komponenten in der Nähe des VCO.

- Korrektur: Bei einer DDS-Generator-Leiterplatte ist der spannungsgesteuerte Oszillator (VCO) empfindlich. Die Platzierung eines Schaltnetzteils oder eines digitalen Takttreibers in der Nähe koppelt Rauschen in den HF-Ausgang ein. Verwenden Sie Abschirmgehäuse und physische Trennung.

- Fehler: Übermäßige Spezifikation von Toleranzen.

- Korrektur: Eine Impedanztoleranz von ±1 % zu fordern, ist oft unmöglich oder unerschwinglich teuer. Die Standard-High-End-Fertigung erreicht ±5 %. Entwerfen Sie Ihre Schaltung so, dass sie eine Variation von ±5 % oder ±10 % toleriert.

- Fehler: Vernachlässigung von Steckverbinderübergängen.

- Korrektur: Der Übergang vom SMA/BNC-Steckverbinder zur Leiterbahn ist eine Hauptquelle für Reflexionen. Verwenden Sie ein konisches Landepad-Design und simulieren Sie den Start-Footprint.

- Fehler: Verwendung von Standard-FR4 für Anwendungen über 2 GHz.

- Korrektur: Obwohl FR4 für eine Audiogenerator-Leiterplatte funktioniert, ist sein Df für HF zu hoch und inkonsistent. Das Signal wird schnell gedämpft. Verwenden Sie Materialien, die speziell für Hochfrequenz-Leiterplatten-Anwendungen entwickelt wurden.

HF-Generator-Leiterplatten-FAQ (Kosten, Lieferzeit, Materialien, Prüfung, Abnahmekriterien)

F: Was sind die Hauptkostentreiber für eine HF-Generator-Leiterplatte? A: Der größte Kostentreiber ist das Laminatmaterial (Rogers/Taconic kann 5-10x so teuer sein wie FR4). Weitere Faktoren sind die Anzahl der Lagen, die Notwendigkeit von Rückbohrungen, verdeckten/vergrabenen Vias und Hartvergoldung für Steckverbinder.

Q: Wie verhält sich die Lieferzeit für HF-Generator-Leiterplatten im Vergleich zu Standardplatinen? A: Standard-FR4-Platinen können in 24-48 Stunden hergestellt werden. HF-Platinen benötigen jedoch oft 5-15 Tage. Dies liegt an der Beschaffungszeit für spezialisierte Laminate und den langsameren, sorgfältigeren Ätz- und Laminierungsprozessen, die für keramisch gefüllte Materialien erforderlich sind.

Q: Kann ich einen Hybrid-Lagenaufbau (FR4 + HF-Material) verwenden, um Kosten zu sparen? A: Ja, das ist eine gängige Praxis. Wir verwenden oft einen Kern aus teurem HF-Material für die obere Signalschicht und günstigeres FR4 für die verbleibenden Strom- und Steuerungsschichten. Dies reduziert die gesamten Materialkosten bei gleichzeitiger Aufrechterhaltung der Signalintegrität.

Q: Welche spezifischen Tests sind für eine HF-Generator-Leiterplatte erforderlich? A: Über den Standard-E-Test (Unterbrechung/Kurzschluss) hinaus erfordern HF-Platinen TDR (Zeitbereichsreflektometrie) zur Überprüfung von Impedanz-Coupons. Für ultrahohe Zuverlässigkeit kann eine VNA-Messung (Vektor-Netzwerkanalysator) an Teststrukturen durchgeführt werden, um die Einfügedämpfung zu überprüfen.

Q: Was sind die Abnahmekriterien für die Herstellung von HF-Leiterplatten? A: Die meisten HF-Platinen werden nach IPC-6012 Klasse 2 oder Klasse 3 Standards gebaut. Wichtige Abnahmekriterien sind die Impedanztoleranz (üblicherweise ±5% oder ±10%), die Schichtdicke und das Fehlen von Kupferhohlräumen in Hochfrequenzpfaden. F: Wie wähle ich zwischen einer Analog-Generator-Leiterplatte und einer DDS-Generator-Leiterplatte? A: Wählen Sie Analog, wenn Sie das absolut niedrigste Störrauschen und eine "saubere" Sinuswelle für einfache Anwendungen benötigen. Wählen Sie DDS, wenn Sie schnelles Frequenzspringen, präzise digitale Steuerung und komplexe Wellenformerzeugung benötigen.

F: Beeinflusst die Oberflächenveredelung die HF-Leistung? A: Ja. HASL (Lötmittel) ist ungleichmäßig und schlecht für HF. ENIG ist besser, aber die Nickelschicht hat magnetische Eigenschaften, die den Verlust bei sehr hohen Frequenzen erhöhen können. Tauchsilber oder OSP (Organic Solderability Preservative) werden aufgrund geringerer Verluste oft für Anwendungen mit höchsten Frequenzen bevorzugt.

F: Welche Informationen werden für ein Angebot benötigt? A: Wir benötigen die Gerber-Dateien, eine Bohrdatei und eine detaillierte Fertigungszeichnung, die den Lagenaufbau, den Materialtyp (z.B. Rogers 4350B), das Kupfergewicht, die Impedanzanforderungen und die Oberflächenveredelung spezifiziert.

Ressourcen für HF-Generator-Leiterplatten (verwandte Seiten und Tools)

- Materialdaten: Rogers PCB Materialien

- Design-Tools: Impedanzrechner

- Fertigungskapazitäten: Hochfrequenz-Leiterplattenfertigung

- Qualitätssicherung: Prüfung und Qualitätskontrolle

Glossar für HF-Generator-Leiterplatten (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| DDS | Direkte Digitale Synthese. Eine Methode zur Erzeugung einer analogen Wellenform durch Generierung eines zeitvariablen Signals in digitaler Form und anschließende Digital-Analog-Wandlung. |

| VCO | Spannungsgesteuerter Oszillator. Ein elektronischer Oszillator, dessen Schwingungsfrequenz durch eine Spannungseingabe gesteuert wird. |

| PLL | Phasenregelschleife. Ein Regelsystem, das ein Ausgangssignal erzeugt, dessen Phase mit der Phase eines Eingangssignals in Beziehung steht. |

| Impedanz | Der effektive Widerstand eines elektrischen Stromkreises oder Bauteils gegenüber Wechselstrom, der aus den kombinierten Effekten von ohmschem Widerstand und Reaktanz entsteht. |

| Skin-Effekt | Die Tendenz eines hochfrequenten Wechselstroms, sich innerhalb eines Leiters so zu verteilen, dass die Stromdichte nahe der Oberfläche am größten ist. |

| Einfügedämpfung | Der Verlust an Signalleistung, der durch das Einfügen eines Bauteils (oder einer Leiterbahn) in eine Übertragungsleitung entsteht. |

| Rückflussdämpfung | Der Leistungsverlust im Signal, das durch eine Diskontinuität in einer Übertragungsleitung zurückgesendet/reflektiert wird. |

| Dk (Dielektrizitätskonstante) | Ein Maß für die Fähigkeit eines Materials, elektrische Energie in einem elektrischen Feld zu speichern. Beeinflusst die Signalgeschwindigkeit. |

| Df (Verlustfaktor) | Ein Maß für die Verlustrate der Energie eines Schwingungsmodus (mechanisch, elektrisch oder elektromechanisch) in einem dissipativen System. |

| Tg (Glasübergangstemperatur) | Die Temperatur, bei der das PCB-Basismaterial von einem glasartigen, starren Zustand in einen erweichten, verformbaren Zustand übergeht. |

| VNA | Vektor-Netzwerkanalysator. Ein Testinstrument zur Charakterisierung von HF-Geräten. |

| TDR | Zeitbereichsreflektometrie. Eine Messtechnik zur Bestimmung der Eigenschaften elektrischer Leitungen durch Beobachtung reflektierter Wellenformen. |

Fazit: Nächste Schritte für HF-Generator-Leiterplatten

Das Design und die Herstellung einer HF-Generator-Leiterplatte erfordert einen Mentalitätswechsel von der standardmäßigen digitalen Logik zur analogen Physik. Ob Sie eine Hochgeschwindigkeits-BER-Generator-Leiterplatte oder eine Präzisions-DDS-Generator-Leiterplatte bauen, das Zusammenspiel zwischen dem dielektrischen Material, der Kupferrauheit und der Stackup-Geometrie bestimmt den Erfolg Ihres Produkts.

Um sicherzustellen, dass Ihr Design herstellbar ist und die Leistungsziele erfüllt, ist eine frühzeitige Zusammenarbeit mit Ihrem Fertigungspartner unerlässlich. Bei APTPCB empfehlen wir, eine DFM-Überprüfung (Design for Manufacturing) durchzuführen, bevor Sie Ihr Layout finalisieren.

Bereit für den nächsten Schritt? Wenn Sie Ihre Daten für ein Angebot oder eine Überprüfung einreichen, stellen Sie bitte sicher, dass Sie Folgendes bereitstellen:

- Gerber-Dateien: RS-274X-Format.

- Lagenaufbau-Diagramm: Angabe der dielektrischen Materialien und der Lagenreihenfolge.

- Impedanzanforderungen: Deutlich gekennzeichnete Leiterbahnen und Zielwerte.

- Frequenzbereich: Die Betriebsfrequenz hilft uns, das kostengünstigste Material vorzuschlagen. Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre HF-Anforderungen zu besprechen und sicherzustellen, dass Ihre Signalgenerierungsausrüstung genau wie vorgesehen funktioniert.