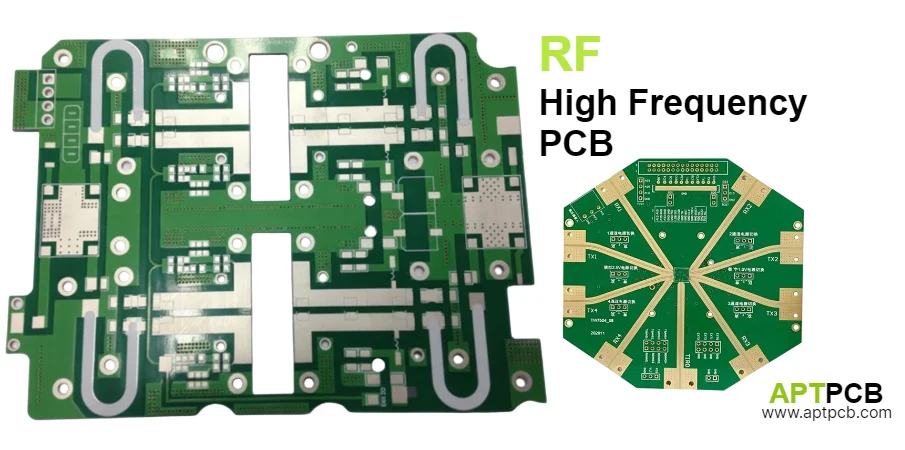

HF-Hochfrequenz-Leiterplatten kombinieren spezialisierte PTFE-Substrate, Präzisions-Impedanzkontrolle und umfassende Tests, um Systeme zu ermöglichen, die von hunderten Megahertz bis mehreren Gigahertz betreiben. Diese Platten dienen kritischen Anwendungen in Wireless-Kommunikation, Radar-Systemen und Test-Ausrüstung, wo Signal-Integrität und Leistungsübertragung System-Erfolg bestimmen.

Bei APTPCB stellen wir HF-Hochfrequenz-Leiterplatten mit spezialisierter Expertise her und implementieren PTFE-Substrat-Verarbeitung, Präzisions-Impedanzkontrolle und umfassende Tests. Unsere Fähigkeiten unterstützen Hochfrequenz-Leiterplatten Anforderungen von Prototyp-Entwicklung durch Volumen-Produktion mit validierten Fertigungs-Prozessen, die konsistente Leistung gewährleisten.

Implementierung von PTFE-Substrat-Lösungen

PTFE-basierte Substrate bieten niedrigsten Verlust und beste dielektrische Stabilität für HF-Anwendungen, obwohl spezialisierte Verarbeitung erforderlich ist.

Wichtige PTFE-Material-Optionen

- Standard-PTFE-Laminates: Glasfaser-verstärkte PTFE mit Verlustwinkel um 0,001, geeignet für HF-Anwendungen bis ungefähr 40 GHz.

- Ultra-Niedrigverlust-PTFE: Premium-Formulierungen mit Verlustwinkel unter 0,0009 für Satelliten-Kommunikation und Test-Ausrüstung.

- Keramik-gefülltes PTFE: Verbesserte thermische Leitfähigkeit für Stromverstärker-Anwendungen.

- Hybrid-Konstruktionen: PTFE-Schichten für HF-Signale kombiniert mit kostengünstigen Materialien für digitale Abschnitte.

PTFE-Verarbeitungs-Anforderungen

PTFE-Materialien erfordern modifizierte Prozesse:

Bohrung:

- Reduzierte Spindel-Geschwindigkeiten (40-60% von FR-4)

- Optimierte Vorschub-Raten

- Spezialisierte Drill-Geometrien

- Plasma-Desmear für Plattierungs-Haftung

Laminierung:

- Erweiterte Verweilzeiten

- Kontrollierte Heizungs-Raten

- Vakuum-Evakuierung

- Material-spezifische Druck-Profile

Oberflächenvorbereitung:

- Natrium-Naphthalenid-Ätzen oder Plasma-Behandlung

- Spezialisierte Adhesion-Promoter

- Kontrollierte Oberflächenaktivierung

Erreichung von Präzisions-Impedanzkontrolle

Kontrollierte Impedanz ist grundlegend für HF-Leiterplatten-Leistung, erfordert koordinierte Steuerung mehrerer Fertigungs-Parameter.

Leitungsbreiten-Präzision

Charakteristische Impedanz hängt kritisch von Leitungsbreite ab:

- Nominal-Leitungsbreite für 50Ω-Mikrostrip: ungefähr 22 mil auf typischem Substrat

- ±0,5-mil-Breiten-Variation → ±2-3% Impedanzänderung

- Photolithographie-Optimierung und Ätz-Steuerung erfordern dokumentierte Kompensations-Faktoren

Dielektrische Dicken-Steuerung

Dielektrische Dicke beeinflußt Impedanz und Phase-Geschwindigkeit:

- Laminierungs-Prozesse müssen Dicke innerhalb ±10% erreichen

- Prepreg-Fluss-Steuerung für konsistente Ergebnisse

- Kupfer-Dichte-Ausgleich für gleichmäßige Dicke über Panel

Test-Coupon-Verifizierung

Produktions-Coupons mit TDR-Messung validieren erreichte Impedanz:

- Coupon-Strukturen stellen tatsächliche Geometrien dar

- Mehrere Positionen zeigen Panel-Gleichmäßigkeit

- Statistische Analyse verfolgt Konsistenz

- Daten unterstützen Prozesskontrolle und Qualitäts-Untersuchungen

Optimierung von Niedrigverlust-Leistung

Niedrigverlust-Leistung erfordert Material-Auswahl, Leiter-Optimierung und Design-Überlegungen.

Dielektrischer Verlust-Minimierung

Material-Auswahl bestimmt dielektrischen Verlust:

- Standard-PTFE: Df um 0,001 → ungefähr 0,1 dB/Zoll bei 1 GHz

- Ultra-Niedrigverlust-PTFE: Df unter 0,0009 → ungefähr 0,09 dB/Zoll

- Längere Leitungen erfordern niedrigeren Df für Verlust-Budget-Einhaltung

Leiter-Verlust-Reduktion

Oberflächenmerkmale beeinflussen Leiter-Verlust bei höheren Frequenzen:

- Glatte Kupferfolien reduzieren Oberflächenrauheit

- Immersions-Silber- oder OSP-Finishs vermeiden magnetische Verluste

- Leitungsbreiten-Optimierung maximiert Querschnitt innerhalb Impedanz-Einschränkungen

Übertragungsleitungs-Optimierung

Design-Entscheidungen beeinflussen gesamten Insertions-Verlust:

- Stripline eliminiert Strahlungs-Verlust für empfindliche Anwendungen

- Längen-Minimierung reduziert kumulative Verluste

- Via-Übergangs-Optimierung minimiert Diskontinuitäts-Verluste

Implementierung von Impedanzgesteuerten Strukturen

Verschiedene Übertragungsleitungs-Konfigurationen adressieren verschiedene Anwendungs-Anforderungen.

Mikrostrip-Implementierung

Leitungen auf äußeren Schichten über Massen-Referenzebenen:

- Komponenten-Zugang für Montage und Probing

- Praktischer Impedanzbereich 30-120Ω

- Dispersion mit Frequenz

- Offene Struktur strahlt Energie

Stripline-Implementierung

Leitungen zwischen Referenzebenen:

- Homogenes Dielektrikum eliminiert Dispersion

- Überlegene Isolation zwischen Leitungen

- Keine Strahlung aus abgeschirmter Struktur

- Engere Dicken-Toleranzen erforderlich

Koplanare Wellenleiter

Massen-Leiter auf gleicher Schicht wie Signal-Leitungen:

- Direkter Massen-Zugang

- Flexible Impedanzbereich-Erreichung

- Flip-Chip-kompatible Geometrie

Verwaltung von Via-Strukturen

Via-Übergänge beeinflussen HF-Leistung durch Induktivität, Kapazität und mögliche Resonanzen.

Rückbohr-Implementierung

Rückbohrung entfernt Via-Stubs, die Viertel-Wellen-Resonanzen erzeugen:

- Tiefenkontroll-Genauigkeit innerhalb ±4 mil

- Minimaler verbleibender Stub typischerweise 6-8 mil

- Resonanz-Frequenz-Verschiebung über Betriebsbereich

- Kosten-Addition typischerweise 10-15%

Blind-Via-Strukturen

Schicht-spezifische Verbindungen ohne Stub-Effekte:

- Blind-Vias verbinden äußere zu inneren Schichten

- Buried-Vias verbinden nur innere Schichten

- Erfordert sequenzielle Laminierung

- Optimale elektrische Leistung

Via-Zaun-Implementierung

Ground-Via-Zäune erzeugen elektromagnetische Barrieren:

- Via-Abstand ≤ λ/20 bei Betriebsfrequenz

- Konsistenter Durchmesser und Plattierung

- Positions-Genauigkeit erhält Zaun-Integrität

Validierung von HF-Leistung

Umfassende Tests validieren Leistung über Betriebsfrequenzbereich.

Impedanzverifizierung

TDR-Messung auf Produktions-Coupons:

- Charakteristische Impedanz-Messung

- Diskontinuitäts-Identifizierung

- Statistische Analyse über Panel-Positionen

- Daten-Rückverfolgbarkeit für Qualitäts-Untersuchungen

Netzwerk-Analyzer-Tests

S-Parameter-Charakterisierung:

- S11 (Rückkehr-Verlust): Impedanz-Anpassung

- S21 (Insertions-Verlust): Signal-Abschwächung

- Phase-Messungen: Elektrische Längen-Genauigkeit

- Isolation zwischen Kanälen

Dimensionale Verifizierung

Präzisions-Messung bestätigt:

- Leitungsbreiten innerhalb Toleranz

- Gap-Dimensionen für gekoppelte Strukturen

- Schicht-Registrierungs-Genauigkeit

- Oberflächenqualität

Material-Zertifizierung

Eingehende Verifizierung von Substrat-Eigenschaften:

- Dielektrische Konstante-Messung

- Verlustwinkel-Charakterisierung

- Zertifikat-Dokumentation

- Chargen-Rückverfolgbarkeit

Unterstützung diverser HF-Anwendungen

HF-Hochfrequenz-Leiterplatten dienen diversen Märkten mit unterschiedlichen Anforderungen.

Wireless-Kommunikation

- 5G-Infrastruktur: Basisstationen, Small Cells, Backhaul-Systeme

- Satellite-Kommunikation: Antenne-Speise-Netzwerke, Transceiver-Front-Ends

- WiFi und Bluetooth: Consumer-Wireless-Module

- Cellular-Geräte: Smartphone-Antenne-Schaltungen

Radar-Systeme

- Automobil-Radar: 77-GHz-Systeme für ADAS

- Wetter-Radar: Hochleistungs-Transmitter-Netzwerke

- Luft- und Raumfahrt-Radar: Phased-Array-Systeme

Test-Ausrüstung

- Netzwerk-Analyzer: Kalibrierungs-Standards

- Signal-Generatoren: Ausgangs-Netzwerke

- Probe-Systeme: Wafer-Charakterisierung

Für umfassende Fertigungs-Informationen, siehe unseren Leitfaden zu Hochfrequenz-Leiterplattenfertigung.