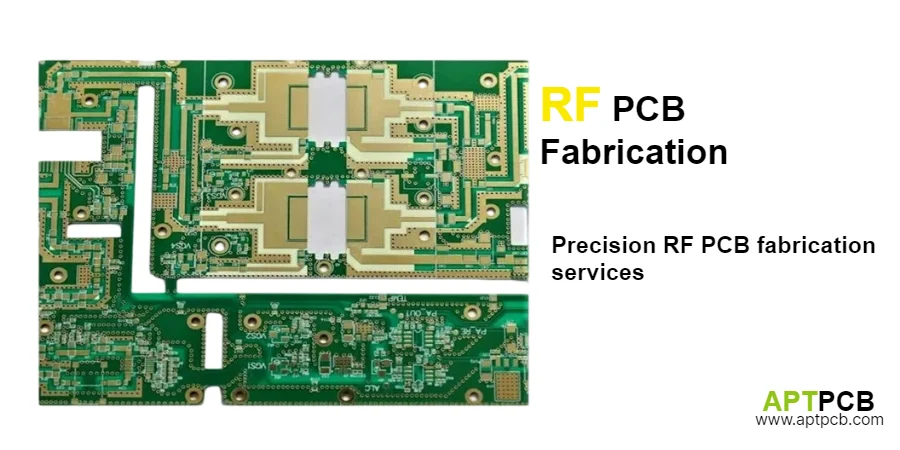

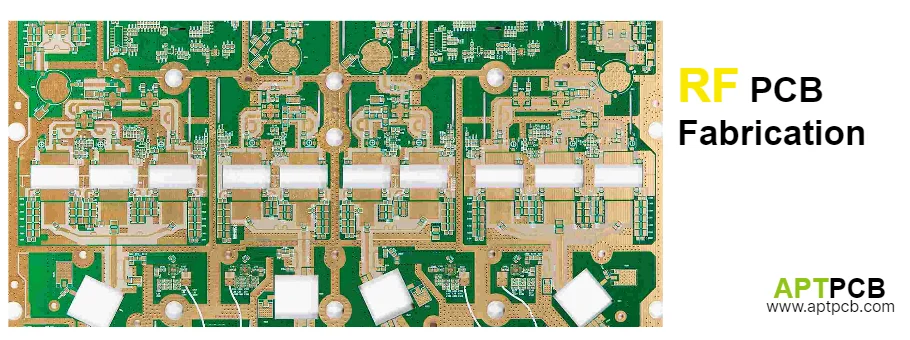

HF-Leiterplattenfertigung transformiert spezialisierte Hochfrequenz-Materialien in Präzisions-Schaltungsplatten durch sorgfältig kontrollierte Fertigungs-Prozesse, die sich signifikant von Standard-Leiterplatten-Produktion unterscheiden. Im Gegensatz zu konventioneller Fertigung, wo Materialien vorhersagbar verhalten und Toleranzen Variation berücksichtigen, erfordert HF-Fertigung modifizierte Verfahren für Verarbeitung weicher PTFE-Materialien, Aufrechterhalten enger Impedanz-Toleranzen, Erreichung Dimensions-Genauigkeit innerhalb Tausendstel-Zoll und Validierung HF-spezifischer Parameter.

Dieser Leitfaden untersucht Schlüssel-HF-Leiterplatten-Fertigungs-Prozesse — Material-Handhabung, Impedanzkontrolle, Bohrung, Plattierung, Oberflächenfinish und Tests — bietet Ingenieuren das Verständnis, um herstellbare Designs zu erstellen und angemessene Anforderungen anzugeben.

Verarbeitung spezialisierter HF-Laminat-Materialien

HF-Laminates — PTFE-Verbundstoffe, keramik-gefüllte Materialien, Kohlenwasserstoff-Keramiken — zeigen verschiedene physikalische und chemische Merkmale als Standard-FR-4, erfordern modifizierte Fertigungs-Prozesse über Fertigung.

PTFE-Material-Herausforderungen

PTFE-basierte Materialien stellen spezifische Fertigungs-Herausforderungen dar:

Bohrung: Die weiche, thermoplastische Natur verursacht Material-Verschmierung über Loch-Wände während mechanischer Bohrung. Diese Verschmierung kann nachfolgende Kupfer-Plattierung blockieren, erzeugt unzuverlässige Via-Verbindungen. Lösungen umfassen:

- Reduzierte Spindel-Geschwindigkeiten (typischerweise 40-60% von FR-4-Parametern)

- Optimierte Vorschub-Raten, die Chip-Evakuierung gegen Verschmierung-Verhinderung ausgleichen

- Spezialisierte Drill-Geometrien mit erhöhten Entlastungs-Winkeln

- Plasma-Desmear-Verarbeitung, die residuale Verschmierung nach Bohrung entfernt

Oberflächenvorbereitung: PTFE's niedrige Oberflächenenergie (18-20 dynes/cm vs. 40-50 für Epoxid) widersetzt Kupfer-Haftung. Oberflächenbehandlungen umfassen:

- Natrium-Naphthalenid-Ätzen (chemische Oberflächenmodifikation)

- Plasma-Behandlung (physikalische Rauheit und chemische Aktivierung)

- Spezialisierte Adhesion-Promoter

Keramik-gefüllte Materialien

Keramik-gefüllte Laminates enthalten abrasive Partikel, verursachen schnellen Werkzeug-Verschleiß:

- Drill-Leben kann 50-80% im Vergleich zu Standard-Materialien abnehmen

- Häufigere Werkzeug-Wechsel erforderlich (typischerweise alle 1000-2000 Treffer vs. 3000-5000)

- Spezialisierte Hartmetall- oder diamantbeschichtete Werkzeuge verlängern Leben, erhöhen aber Kosten

Laminierungs-Überlegungen

HF-Materialien erfordern angepasste Laminierungs-Parameter:

- PTFE-Materialien zeigen einzigartige Fluss-Merkmale — typischerweise weniger Fluss als Epoxid-Systeme

- Erweiterte Verweilzeiten können für komplette Aushärtung erforderlich sein

- Hybrid-Konstruktionen, die HF- und Standard-Materialien kombinieren, benötigen kompatible Bindung durch spezialisierte Fertigungs-Techniken

Wichtige Material-Verarbeitungs-Anforderungen

- Drill-Parameter-Optimierung: Geschwindigkeit, Vorschub und Werkzeug-Geometrie, die Verschmierung verhindert, während Loch-Qualität aufrechterhalten wird.

- Desmear-Verarbeitung: Plasma- oder chemische Behandlung, die saubere Loch-Wände für Plattierung gewährleistet.

- Werkzeug-Verwaltung: Häufige Wechsel und Verschleiß-Überwachung, die konsistente Qualität aufrechterhalten.

- Laminierungs-Profile: Material-spezifische Temperatur-, Druck- und Zeit-Zyklen.

- Oberflächenvorbereitung: Behandlungen, die zuverlässige Kupfer-Haftung ermöglichen.

Erreichung von Präzisions-Impedanzkontrolle

Kontrollierte Impedanz — typischerweise ±5% oder ±10% Toleranz — ist grundlegend für HF-Leiterplatten-Leistung. Erreichung konsistenter Impedanz erfordert Aufrechterhalten von Leitungsbreite, dielektrischer Dicke und Kupfergewicht innerhalb enger Toleranzen über Fertigung.

Leitungsbreiten-Steuerung

Leitungsbreite ist die primäre Impedanz-Variable innerhalb gegebener Stackup. Die Fertigungs-Prozeß-Kette umfaßt:

Photolithographie:

- Belichtungs-Energie-Optimierung — Unterbelichtung verursacht Resist-Abheben, Überbelichtung verursacht Linien-Verbreitung

- Resist-Dicken-Gleichmäßigkeit, die Seitenwand-Profil beeinflußt

- Entwicklungs-Parameter, die Resist-Entfernung steuern

Ätzen:

- Ätz-Raten-Gleichmäßigkeit über Panel-Bereich

- Unterschneidungs-Steuerung — Kupfer ätzt lateral unter Resist, erzeugt trapezförmigen Querschnitt

- Ätz-Faktor-Dokumentation, die Kompensation ermöglicht (typischerweise +0,3 bis +0,7 mil pro Seite)

Kombinierte Prozesse müssen Leitungsbreiten-Toleranz innerhalb ±0,5 mil für ±5% Impedanzkontrolle erreichen.

Dielektrische Dicken-Steuerung

Dielektrische Dicke zwischen Leitung und Referenzebene beeinflußt direkt Impedanz (ungefähr 0,5Ω pro mil Dickenänderung für typische 50Ω-Mikrostrip).

Laminierungs-Parameter, die Dicke beeinflussen:

- Prepreg-Harz-Gehalt und Fluss-Merkmale

- Press-Temperatur- und Druck-Profile

- Kupfer-Dichte-Variationen, die lokalen Fluss beeinflussen

Fertigung muß diese Parameter steuern, erreiche Dicke innerhalb ±10% von Design-Werten.

Test-Coupon-Verifizierung

Jedes Produktions-Panel sollte Impedanz-Test-Coupons umfassen:

- Coupon-Strukturen, die tatsächliche Platten-Geometrien darstellen

- TDR-Messung, die erreichte Impedanz validiert

- Statistische Verfolgung durch strenge Qualitätssysteme

Implementierung von Präzisions-Bohr- und Via-Bildung

Via-Strukturen in HF-Schaltungen erfordern präzise Positionierung, Qualitäts-Loch-Wände und angemessener Durchmesser, um kontrollierte Impedanz-Übergänge zu unterstützen.

Mechanische Bohrung

Standard-mechanische Bohrung bleibt die primäre Methode für Durchloch-Vias:

- Positions-Genauigkeit typischerweise ±2 mil erforderlich für ordnungsgemäße Merkmal-Verbindung

- Saubere Loch-Wände ohne Grate ermöglichen zuverlässige Plattierung

- Aspekt-Verhältnis-Grenzen (typischerweise 8:1 bis 10:1) beschränken Durchmesser vs. Dicke

Kontrollierte Tiefenbohrung

Rückbohrung entfernt Via-Stubs, die Viertel-Wellen-Resonanzen erzeugen:

- Tiefenkontroll-Genauigkeit typischerweise ±4 mils

- Ermöglicht 4-6 mil-Marge von aktiver Schicht

- Fügt ungefähr 10-15% zu Fertigungs-Kosten hinzu

Laser-Bohrung erzeugt Microvias unter 100 μm Durchmesser für HDI-Strukturen.

Erreichung von HF-Grad-Kupfer-Qualität

Kupfer-Plattierung beeinflußt Impedanz, thermische Leistung und Hochfrequenz-Verluste. Bei Mikrowellen-Frequenzen fließt Strom in der Oberflächenhaut-Schicht, macht Oberflächenmerkmale kritisch.

Oberflächenrauheit

Kupfer-Oberflächenrauheit beeinflußt direkt Skin-Effekt-Verluste:

- Bei 10 GHz, Skin-Tiefe in Kupfer ≈ 0,66 μm

- Standard-elektroplatiertes Kupfer: Rz ≈ 3-7 μm

- Glattes Kupfer: Rz ≈ 1-2 μm

- Verlust-Verbesserung von 10-20% möglich mit glattem Kupfer bei 10+ GHz

Dicken-Gleichmäßigkeit

Plattierungs-Dicken-Variation beeinflußt Impedanz — Ziel-Gleichmäßigkeit ±10% von Nominal-Dicke über Panel-Bereich.

Verwaltung von Oberflächenfinish für HF-Anwendungen

Oberflächenfinish beeinflußt HF-Leistung und muß Lötbarkeit und angemessenen Haltbarkeit bieten.

Finish-Optionen

ENIG: Ausgezeichnete Lötbarkeit, aber Nickel-Schicht kann Verluste bei hohen Frequenzen verursachen (0,1-0,3 dB bei 10 GHz).

Immersions-Silber: Ausgezeichnete HF-Leistung, gute Lötbarkeit, aber 6-12 Monats-Haltbarkeit.

OSP: Minimale Impedanz-Auswirkung, niedrigste Kosten, aber begrenzte Haltbarkeit (3-6 Monate).

Wichtige Oberflächenfinish-Überlegungen

- HF-Leistung vs. Frequenz-Anforderungen

- Montage-Prozeß-Kompatibilität durch SMT-Montage

- Haltbarkeit und Lager-Bedingungen

- Kosten relativ zu Leistungs-Vorteilen

Gewährleistung von Qualität durch HF-spezifische Tests

HF-Leiterplatten-Fertigung erfordert Tests über Standard-Verifizierung.

TDR-Impedanz-Tests

Time-Domain-Reflektometrie mißt Impedanz entlang Übertragungsleitungen:

- Identifiziert sowohl Impedanzwert als auch Diskontinuitäts-Positionen

- Test-Coupons ermöglichen zerstörungsfreie Produktions-Verifizierung

Dimensionale Inspektion

Kritische Dimensionen beeinflussen direkt HF-Leistung:

- Leitungsbreite mit ±0,25 mil-Auflösung

- Gap-Dimensionen für gekoppelte Strukturen

- Schicht-Registrierungs-Verifizierung

Wichtige Test-Anforderungen

- Impedanzverifizierung: TDR-Messung, die Spezifikationen bestätigt

- Dimensionale Inspektion: Leitungs-Geometrie-Validierung

- Material-Rückverfolgbarkeit: Dokumentation, die Platten mit Material-Eigenschaften verknüpft

- Elektrischer Test: Durch automatisierte Test-Systeme

Unterstützung von HF-Produkt-Entwicklung

HF-Leiterplatten-Fertigung dient Prototypen durch Produktion mit NPI-Fähigkeiten für Entwicklung und Volumen-Fertigung für Produktion.

Für umfassende Informationen, siehe unseren Leitfaden zu Hochfrequenz-Leiterplattenfertigung.