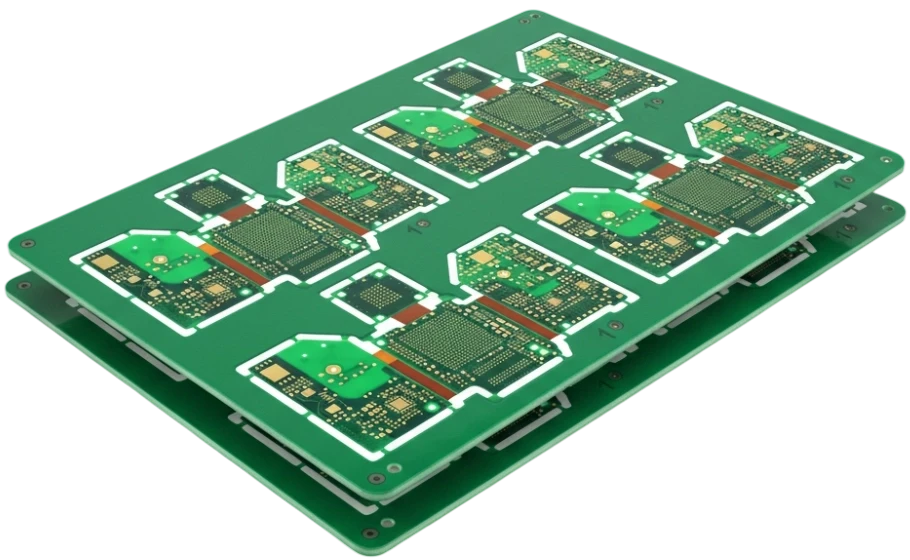

Regeln für den Sperrbereich von Starrflex-Biegebereichen: Definition, Anwendungsbereich und Zielgruppe dieses Leitfadens

Regeln für den Sperrbereich von Starrflex-Biegebereichen beziehen sich auf die spezifischen Designbeschränkungen, die auf die flexiblen Abschnitte einer Leiterplatte angewendet werden, insbesondere dort, wo die Leiterplatte von einem starren in einen flexiblen Zustand übergeht oder dynamisch gebogen wird. Diese Regeln legen die Mindestabstände fest, die Vias, Komponenten und Kupferstrukturen von der Biegelinie und der Starr-Flex-Übergangszone einhalten müssen. Das Ignorieren dieser Beschränkungen ist die Hauptursache für mechanische Brüche, Leiterverfestigung und letztendlich elektrische Unterbrechungen im Feld.

Dieser Leitfaden richtet sich an technische Leiter, PCB-Designer und Einkaufsmanager, die für die Beschaffung hochzuverlässiger Starrflex-Schaltungen verantwortlich sind. Er geht über grundlegende IPC-Standards hinaus und bietet ein praktisches Rahmenwerk zur Spezifikation, Validierung und zum Kauf von Leiterplatten, die rigorose Installation und Betrieb überstehen. Sie erfahren, wie Sie Sperrzonen definieren, um Spannungskonzentrationen zu vermeiden, wie Sie diese Designs vor der Massenproduktion validieren und wie Sie einen Hersteller wie APTPCB (APTPCB PCB Factory) auditieren, um sicherzustellen, dass er Ihre Anforderungen umsetzen kann.

Der Anwendungsbereich umfasst die mechanischen und elektrischen Auswirkungen von Sperrzonenverletzungen, einschließlich Impedanzdiskontinuitäten und Coverlay-Delamination. Durch die Befolgung dieses Leitfadens reduzieren Sie das Risiko kostspieliger Neukonstruktionen und stellen sicher, dass Ihr Produkt seine Lebenszyklus-Haltbarkeitsziele erreicht.

Wann man Sperrregeln für den Biegebereich von Starrflex-Leiterplatten anwenden sollte (und wann ein Standardansatz besser ist)

Das Verständnis der Definition dieser Regeln ist nur der erste Schritt; zu wissen, wann strenge Sperrbereichsbeschränkungen gegenüber Standard-Designpraktiken anzuwenden sind, ist entscheidend für das Kosten- und Ertragsmanagement.

Die strikte Einhaltung der Sperrregeln für den Biegebereich von Starrflex-Leiterplatten ist zwingend erforderlich, wenn:

- Dynamische Biegeanwendungen: Das Gerät fungiert als Scharnier (z. B. Laptop-Bildschirme, Klapptelefone), wobei die flexible Schaltung Tausende von Zyklen durchläuft.

- Enge Biegeradien: Die Installation erfordert einen Biegeradius von weniger als dem 10-fachen der Flex-Dicke, wodurch eine immense Belastung in der Übergangszone entsteht.

- Umgebungen mit hohen Vibrationen: Luft- und Raumfahrt- oder Automobilanwendungen, bei denen statische Biegungen oszillieren und somit zu dynamischen Belastungspunkten werden könnten.

- Mehrschichtige Flex-Abschnitte: Designs mit 3+ Flex-Schichten, bei denen der "I-Träger"-Effekt die Steifigkeit und Belastung der äußeren Leiter erhöht.

- Impedanzkontrollierte Leitungen: Hochgeschwindigkeitssignale, die den Biegebereich kreuzen, erfordern spezifische Referenzebenen, die nicht durch Sperrbereichsverletzungen unterbrochen werden dürfen.

Ein standardmäßiger, weniger aggressiver Ansatz kann akzeptabel sein, wenn:

- Einmalige Installation (Statisch): Die flexible Schaltung wird einmal während der Montage gebogen und bewegt sich danach nie wieder, vorausgesetzt, der Biegeradius ist großzügig (>15x Dicke).

- Einseitige Flex-Leiterplatte: Das Fehlen gegenüberliegender Kupferschichten reduziert das Risiko von Kompressionsrissen, was eine etwas engere Annäherung an Merkmale ermöglicht.

- Verbraucherspielzeug mit geringer Zuverlässigkeit: Wo die Folgen von Feldausfällen minimal sind und die Kostenreduzierung der Haupttreiber ist.

Spezifikationen für Sperrbereiche in Starrflex-Biegebereichen (Materialien, Lagenaufbau, Toleranzen)

Sobald Sie festgestellt haben, dass Ihre Anwendung eine strikte Einhaltung der Sperrbereiche erfordert, müssen Sie diese Anforderungen in konkrete Spezifikationen für Ihre Fertigungszeichnung und CAM-Anweisungen übersetzen.

- Abstand Via zur Biegelinie: Legen Sie einen Mindestabstand von 1,27 mm (50 mil) zwischen der Kante eines durchkontaktierten Lochs (PTH) oder Microvias und dem Beginn des Biegebereichs fest. Vias sind starre Strukturen; ihre Platzierung in einer flexiblen Zone führt zu Rissen im Lauf.

- Komponenten-Sperrbereich: Definieren Sie eine strikte komponentenfreie Zone, die sich 2,0 mm bis 3,0 mm vom Starrflex-Übergang erstreckt. Lötstellen können die Belastung des Übergangsbereichs nicht aushalten.

- Leiterbahn-Verlaufrichtung: Legen Sie fest, dass alle Leiterbahnen, die den Biegebereich durchqueren, senkrecht (90°) zur Biegelinie verlaufen müssen. Eine abgewinkelte Verlegung führt zu Torsionskräften, die das Coverlay delaminieren.

- Leiterbahnbreiten-Konsistenz: Fordern Sie, dass die Leiterbahnbreite im gesamten Biegebereich konstant bleibt. Eine Verjüngung oder Verbreiterung von Leiterbahnen erzeugt Spannungskonzentrationspunkte (Spannungsspitzen), an denen Risse entstehen.

- Coverlay-Öffnungen: Stellen Sie sicher, dass Coverlay-Öffnungen für Pads oder Finger mindestens 1,0 mm vom Biegebereich entfernt enden, um ein Ablösen des Coverlays unter Spannung zu verhindern.

- Versteifungsabschluss: Geben Sie an, dass starre Versteifungen den starren Abschnitt um mindestens 0,75 mm bis 1,0 mm überlappen müssen, um Spannungen von der empfindlichen Übergangslinie abzuleiten.

- Kupferfüllung/-schraffur: Untersagen Sie massive Kupferflächen im Biegebereich. Fordern Sie kreuzschraffiertes Kupfer (z. B. 45-Grad-Winkel), um die Flexibilität zu erhalten und eine Kaltverfestigung des Kupfers zu verhindern.

- Lötstopplack vs. Deckschicht: Geben Sie explizit an, dass im Biegebereich eine flexible Polyimid-Deckschicht verwendet werden muss, nicht der standardmäßige flüssige fotoempfindliche (LPI) Lötstopplack, der spröde ist und reißen würde.

- Verrundung der Übergangszone: Fordern Sie Teardrops oder allmähliche Verrundungen, wo Leiterbahnen in den Flexbereich eintreten, um mechanische Spannungen zu verteilen, anstatt scharfe 90-Grad-Ecken.

- Lagenanzahl im Flexbereich: Begrenzen Sie den Flexbereich nach Möglichkeit auf 1 oder 2 Lagen. Falls mehr benötigt werden, spezifizieren Sie eine ungebundene (Luftspalt-)Konstruktion, damit die Lagen übereinander gleiten können.

- Impedanzkontinuität: Für

rigid flex impedance control and stackup planninggeben Sie an, dass Referenzebenen durch den Biegebereich (mittels Kreuzschraffur) kontinuierlich bleiben müssen, um Signalreflexionen zu vermeiden.

Fertigungsrisiken bei Rigid-Flex-Biegebereich-Sperrregeln (Grundursachen und Prävention)

Die Definition von Spezifikationen ist unerlässlich, aber das Verständnis der spezifischen Fehlermodi, die mit rigid flex bend area keepout rules verbunden sind, hilft Ihnen, Risiken während der Serienproduktion zu antizipieren und zu mindern.

- Risiko: Leiter-Kaltverfestigung (Rissbildung)

- Warum es passiert: Wiederholtes Biegen führt dazu, dass die Kupferkornstruktur spröde wird und schließlich wie eine Büroklammer bricht.

- Erkennung: Zeitweilige elektrische Ausfälle während dynamischer Tests.

- Prävention: Verwenden Sie gewalztes, geglühtes (RA) Kupfer anstelle von galvanisch abgeschiedenem (ED) Kupfer im Flex-Aufbau.

- Risiko: Delamination der Übergangszone

- Warum es passiert: Die Klebstoffschicht zwischen dem starren Prepreg und der flexiblen Deckschicht schert unter Biegespannung.

- Erkennung: Sichtbare Blasenbildung oder Trennung an der Starr-Flex-Schnittstelle nach thermischer Zyklisierung.

- Prävention: Stellen Sie sicher, dass die "Klebstoffwulst" (Quetschmasse) kontrolliert, aber ausreichend ist, um die Schnittstelle abzudichten, und halten Sie Vias von dieser Spannungsleitung fern.

- Risiko: Risse im Zylinder von durchkontaktierten Löchern (PTH)

- Warum es passiert: Vias, die zu nah an der Biegelinie platziert sind (Verletzung des Sperrbereichs), verformen sich zu Ovalen und reißen die Kupferbeschichtung.

- Erkennung: Unterbrechungen, die nur beim Biegen des Geräts auftreten.

- Prävention: Setzen Sie die 1,27-mm-Via-Sperrbereichsregel bei CAM-Überprüfungen strikt durch.

- Risiko: Lötstellenbruch

- Warum es passiert: Bauteile, die innerhalb der Sperrzone platziert sind, erfahren Drehmoment, wodurch die spröde intermetallische Verbindung reißt.

- Erkennung: Abfallende Bauteile oder intermittierender Kontakt.

- Prävention: Verschieben Sie alle SMT-Bauteile in den starren Bereich, mindestens 2 mm vom Übergang entfernt.

- Risiko: Ablösung der Deckschicht (Coverlay)

- Ursache: Leiterbahnen, die in Winkeln im Biegebereich verlegt sind, erzeugen Torsionskräfte, die die Deckschicht ablösen.

- Erkennung: Sichtprüfung zeigt weiße Flecken (Lufteinschlüsse) unter der Deckschicht.

- Prävention: Leiterbahnen senkrecht zur Biegung verlegen; "Anker"-Vias im starren Bereich verwenden, um Leiterbahnen zu fixieren.

- Risiko: Impedanzfehlanpassung

- Ursache: Die Änderung des Dielektrikummaterials (FR4 zu Polyimid) und der Referenzebenenstruktur (massiv zu schraffiert) verändert die charakteristische Impedanz.

- Erkennung: Verschlechterung der Signalintegrität (Augendiagramm-Schließung) bei Hochgeschwindigkeitstests.

- Prävention: Führen Sie vor der Fertigung eine detaillierte Simulation zur

Impedanzkontrolle und Lagenaufbauplanung für Starrflexdurch.

- Risiko: I-Träger-Effekt-Versagen

- Ursache: Übereinanderliegende Leiterbahnen auf Ober- und Unterseite versteifen den Flex, wodurch die äußeren Schichten gedehnt werden und reißen.

- Erkennung: Leiterbahnen der äußeren Schichten versagen zuerst während des Biegetests.

- Prävention: Leiterbahnen auf benachbarten Schichten versetzt anordnen, sodass sie sich nicht direkt überlappen (versetzte Verlegung).

- Risiko: Laser-Schneid-Karbonisierung

- Ursache: Eine schlechte Laserprofilierung der Flex-Kontur hinterlässt Kohlenstoffrückstände, die Kriechpfade erzeugen.

- Erkennung: Fehler bei der Prüfung des Isolationswiderstands (IR).

- Prävention: Legen Sie die richtigen Lasereinstellungen und die Plasma-Nachreinigung fest.

Validierung und Abnahme der Sperrflächenregeln für den Biegebereich von Starrflex-Leiterplatten (Tests und Bestehenskriterien)

Um sicherzustellen, dass Ihr Design und der Prozess des Herstellers die oben genannten Risiken erfolgreich gemindert haben, müssen Sie einen robusten Validierungsplan implementieren, der sich auf Ausfallarten in der Starrflex-Übergangszone konzentriert.

- Ziel: Mechanische Haltbarkeit überprüfen (dynamisch)

- Methode: IPC-TM-650 2.4.3 Biegefestigkeitsprüfung. Die Platine im vorgesehenen Biegeradius zyklisch belasten.

- Abnahmekriterien: Keine elektrische Unterbrechung (>10% Widerstandserhöhung) nach 100.000 Zyklen (oder Spezifikationsanforderung).

- Ziel: Statische Biegezuverlässigkeit überprüfen

- Methode: Einbau-Passform-Simulation. Biegen Sie die flexible Leiterplatte auf den Installationswinkel und halten Sie sie 24 Stunden lang bei erhöhter Temperatur (85°C).

- Abnahmekriterien: Keine sichtbare Delamination, Rissbildung oder Widerstandsänderung.

- Ziel: Integrität der Übergangszone validieren

- Methode: Mikroschnittanalyse (Querschnitt) der Starrflex-Schnittstelle.

- Abnahmekriterien: Keine Hohlräume im Klebstofffluss, keine Risse im Kupfer in der Nähe des Übergangs und korrekte Abdeckschichtregistrierung.

- Ziel: Impedanzkontrolle bestätigen

- Methode: Zeitbereichsreflektometrie (TDR)-Tests an Coupons und tatsächlichen Leiterplatten.

- Akzeptanzkriterien: Impedanzwerte innerhalb von ±10 % (oder ±5 % für Hochgeschwindigkeit) über den gesamten Pfad, einschließlich des Biegebereichs.

- Ziel: Überprüfung der Kaltverfestigung

- Methode: Dehnungstest an Kupferleiterbahnen nach begrenzter Zyklenzahl.

- Akzeptanzkriterien: Kupfer behält seine Duktilität; keine Mikrorisse unter 100-facher Vergrößerung sichtbar.

- Ziel: Überprüfung der Durchkontaktierungszuverlässigkeit in der Nähe des Sperrbereichs

- Methode: Thermoschockprüfung (-40°C bis +125°C, 500 Zyklen).

- Akzeptanzkriterien: Keine Risse im Durchkontaktierungszylinder in den Durchkontaktierungen, die der Übergangszone am nächsten liegen; Widerstandsänderung <5%.

- Ziel: Überprüfung der Deckschichthaftung

- Methode: Klebebandtest (IPC-TM-650 2.4.1) über dem Biegebereich.

- Akzeptanzkriterien: Keine Ablösung oder Anhebung der Deckschicht.

- Ziel: Spannungsfestigkeit des Dielektrikums

- Methode: Hochspannungstest zwischen den Schichten im flexiblen Bereich.

- Akzeptanzkriterien: Kein Durchschlag oder Leckstrom, der die Grenzwerte überschreitet, um keine Karbonisierung oder Verunreinigung zu gewährleisten.

Qualifizierungscheckliste für Lieferanten von rigid flex bend area keepout rules (Angebotsanfrage, Audit, Rückverfolgbarkeit)

Die Validierung des Produkts ist entscheidend, aber die Validierung der Fähigkeit des Lieferanten, die rigid flex bend area keepout rules einzuhalten, verhindert Probleme, bevor Metall geschnitten wird. Verwenden Sie diese Checkliste, wenn Sie mit APTPCB oder anderen Anbietern zusammenarbeiten.

Angebotsanfrage-Eingaben (Was Sie bereitstellen müssen)

- Detaillierter Lagenaufbau: Klare Definition von starren Schichten, flexiblen Schichten und Klebstofftypen.

- Biegungsradius-Spezifikation: Der genaue Radius und Winkel der Biegung in der Endmontage.

- Sperrschicht in Gerbers: Eine spezifische mechanische Schicht, die explizit die "Keine Via / Keine Komponente"-Zonen kennzeichnet.

- Materialanforderungen: Angabe von gewalztem geglühtem (RA) Kupfer und klebstofffreiem Polyimid, falls erforderlich.

- Impedanzmodelle: Zielimpedanz für Leiterbahnen, die die Flexzone durchqueren.

- Dynamisch vs. Statisch: Klare Angabe der Lebenszyklusnutzung (Anzahl der Biegezyklen).

- Oberflächenveredelung: ENIG oder ENEPIG wird für Drahtbonden bevorzugt; HASL wird bei Flex in der Regel vermieden.

- Maßtoleranzen: Speziell für die Flexkontur und die Platzierung der Versteifung.

Nachweis der Leistungsfähigkeit (Was der Lieferant nachweisen muss)

- Fähigkeit zum minimalen Biegungsradius: Können sie den von Ihnen geforderten Radius ohne Rissbildung herstellen?

- Registrierungsgenauigkeit: Können sie eine Registrierung von ±50µm zwischen starren und flexiblen Schichten einhalten?

- Laserschneidpräzision: Verwenden sie UV-Laser für saubere Flexkonturen ohne Karbonisierung?

- Plasmareinigung: Verfügen sie über eine interne Plasma-Desmear-Anlage, um die Haftung der Lochwände in Acryl-/Polyimid-Stapeln zu gewährleisten?

- Impedanzprüfung: Verfügen sie über TDR-Ausrüstung, die Differentialpaare auf Flex messen kann?

- Automatische Optische Inspektion (AOI): Wird AOI an inneren Flexschichten vor der Laminierung durchgeführt?

Qualitätssystem & Rückverfolgbarkeit

- Querschnittsberichte: Werden sie bei jeder Lieferung Mikroschnitte der Übergangszone bereitstellen?

- Materialzertifizierungen: Können sie die RA-Kupfercharge bis zum Walzwerk zurückverfolgen?

- IPC Klasse 3 Fähigkeit: Haben sie Erfahrung in der Fertigung nach IPC-6013 Klasse 3 Standards?

- Fehleranalyse: Haben sie ein internes Labor zur Analyse von Flex-Rissen, falls diese auftreten?

- DFM-Feedback: Kennzeichnen sie aktiv Sperrzonenverletzungen während der CAM-Überprüfung?

Änderungskontrolle & Lieferung

- Unterauftragsvergabe-Politik: Laminieren sie intern oder lagern sie das kritische Starrflex-Pressen aus?

- Lagenaufbau-Sperre: Garantieren sie keine Materialänderungen ohne schriftliche Genehmigung?

- Verpackung: Versenden sie Platten mit Unterstützung, um Verbiegen während des Transports zu verhindern?

- Lieferzeit: Ist die Lieferzeit realistisch für komplexe Laminierungszyklen (üblicherweise 15-20+ Tage)?

Wie man Starrflex-Biegebereich-Sperrzonenregeln wählt (Kompromisse und Entscheidungsregeln)

Ingenieurwesen ist die Kunst des Kompromisses. Bei der Finalisierung Ihres Starrflex-Leiterplattendesigns werden Sie mit widersprüchlichen Einschränkungen konfrontiert sein. So gehen Sie damit um.

- Zuverlässigkeit vs. Größe:

- Wenn Sie maximale Zuverlässigkeit priorisieren: Erhöhen Sie den Biegeradius und erweitern Sie die Sperrzone auf 2mm+.

- Wenn Sie Miniaturisierung priorisieren: Verwenden Sie dünnere Materialien (0,5 oz Kupfer, 1/2 mil Klebstoff), um engere Biegungen zu ermöglichen, akzeptieren Sie jedoch geringere mechanische Sicherheitsmargen.

- Flexibilität vs. Lagenanzahl:

- Wenn Sie Flexibilität priorisieren: Halten Sie den Flex-Bereich auf 1 oder 2 Lagen.

- Wenn Sie Signaldichte priorisieren: Verwenden Sie eine "Buchbinder"- oder "Luftspalt"-Konstruktion für 4+ Lagen, aber seien Sie auf deutlich höhere Herstellungskosten vorbereitet.

- Kosten vs. Leistung:

- Wenn Sie Kosten priorisieren: Verwenden Sie standardmäßiges klebstoffbasiertes Polyimid und statische Biege-Regeln.

- Wenn Sie Hochgeschwindigkeitsleistung priorisieren: Verwenden Sie klebstofffreie Materialien und kreuzschraffierte Ebenen zur Impedanzkontrolle, was die Materialkosten erhöht, aber die Signalintegrität gewährleistet.

- Haltbarkeit vs. Montagefreundlichkeit:

- Wenn Sie Haltbarkeit priorisieren: Verwenden Sie Versteifungen, die den starren Bereich überlappen, um Belastungen zu reduzieren.

- Wenn Sie Montagegeschwindigkeit priorisieren: Stellen Sie sicher, dass die Versteifungen die Steckermontage oder den Gehäuseeinbau nicht beeinträchtigen.

- Signalintegrität vs. Mechanische Lebensdauer:

- Wenn Sie Signalintegrität priorisieren: Möglicherweise benötigen Sie durchgehende Referenzebenen.

- Wenn Sie mechanische Lebensdauer priorisieren: Sie müssen kreuzschraffierte Ebenen verwenden. Kompromiss: Verwenden Sie Silbertintenabschirmungen oder spezielle flexible EMI-Folien.

Häufig gestellte Fragen (FAQ) zu Keepout-Regeln für den Biegebereich von Starrflex (Automatische Optische Inspektion (AOI)-Inspektion)

Was ist der Standard-Keepout-Abstand für Vias von der Starrflex-Schnittstelle? Der Industriestandard beträgt mindestens 1,27 mm (50 mil). Für hochzuverlässige Produkte der Klasse 3 werden 2,54 mm (100 mil) bevorzugt, um den Via-Barrel von Belastungen zu isolieren.

Kann ich Bauteile auf dem flexiblen Abschnitt der Leiterplatte platzieren? Technisch ja, aber es wird für dynamische Anwendungen dringend abgeraten. Falls erforderlich, müssen Sie eine Versteifung direkt unter dem Bauteilbereich anbringen, um ihn lokal starr zu machen und so effektiv eine "starre Insel" zu schaffen.

Warum müssen Leiterbahnen senkrecht zur Biegelinie verlaufen? Leiterbahnen, die schräg verlaufen, erfahren beim Biegen Drehmoment (Verdrehung) und Scherkräfte, was Delamination und Kupferrisse fördert. Senkrechte Leiterbahnen erfahren nur Zug/Druck.

Was ist der "I-Träger"-Effekt im Starrflex-Design? Dies tritt auf, wenn Leiterbahnen auf den oberen und unteren Lagen einer flexiblen Schaltung direkt übereinander gestapelt werden. Dies erhöht die Steifigkeit des Stapels (wie ein I-Träger), reduziert die Flexibilität und erhöht das Risiko von Rissen. Das Versetzen von Leiterbahnen verhindert dies.

Wie gehe ich mit der Impedanzkontrolle im Biegebereich um? Sie müssen eine Referenzebene beibehalten. Da massives Kupfer die Flexibilität reduziert, verwenden Sie eine kreuzschraffierte Massefläche. Sie müssen die Leiterbahnbreite anpassen, um die durch die Schraffur verursachte Induktivitätsänderung zu kompensieren.

Was ist der Unterschied zwischen statischem und dynamischem Flex? Statische Flex (Flex-to-Install) wird während der Montage einmal gebogen. Dynamische Flex wird während des Gebrauchs wiederholt gebogen. Dynamische Flex erfordert RA-Kupfer, streng eine Schicht (falls möglich) und wesentlich größere Biegeradien.

Benötige ich Teardrops auf den Pads im Flexbereich? Ja. Teardrops bieten eine mechanische Verstärkung an der Stelle, wo die Leiterbahn auf das Pad trifft, wodurch die Wahrscheinlichkeit verringert wird, dass die Leiterbahn an der Verbindungsstelle bei thermischer oder mechanischer Belastung abreißt.

Warum wird Coverlay gegenüber Lötstopplack für flexible Schaltungen bevorzugt? Standard-Lötstopplack ist spröde und reißt beim Biegen. Polyimid-Coverlay ist eine flexible Folie, die auf das Kupfer laminiert wird und eine robuste Isolierung bietet, die Tausende von Biegezyklen überstehen kann.

Ressourcen für Sperrflächenregeln im Biegebereich von Starrflex (verwandte Seiten und Tools)

- Rigid-Flex PCB Capabilities – Erkunden Sie die spezifischen Lagenanzahlen, Materialien und Toleranzen, die APTPCB für Ihr Projekt erreichen kann.

- DFM Guidelines – Greifen Sie auf detaillierte Designregeln zu, um sicherzustellen, dass Ihre Sperrzonen und Lagenaufbauten herstellbar sind.

- PCB Stackup Design – Erfahren Sie, wie Sie komplexe Starrflex-Strukturen planen, um Impedanz und mechanische Flexibilität auszugleichen.

- Flex PCB Technology – Verstehen Sie die Kernmaterialien und Eigenschaften flexibler Schaltungen, die Starrflex-Designs zugrunde liegen.

- Impedanzrechner – Überprüfen Sie Ihre Leiterbahnbreiten- und Abstands-Anforderungen, bevor Sie Ihre Sperrzonen festlegen.

Angebot anfordern für Sperrzonenregeln im Biegebereich von Starrflex-Leiterplatten (DFM-Überprüfung + Preisgestaltung)

Bereit, Ihr Design zu validieren? Fordern Sie noch heute ein Angebot von APTPCB an, um eine umfassende DFM-Überprüfung zu erhalten, die Ihre rigid flex bend area keepout rules speziell auf die Fertigungsrealitäten prüft.

Um die genaueste DFM und Preisgestaltung zu erhalten, fügen Sie bitte Folgendes bei:

- Gerber-Dateien (RS-274X): Einschließlich einer speziellen Umriss-Ebene, die starre und flexible Zonen definiert.

- Fertigungszeichnung: Angabe von Materialien (RA vs. ED Kupfer), Lagenaufbau und Biegeradius.

- Netzliste: Zur Überprüfung der Logik der elektrischen Durchgängigkeit.

- Volumenschätzungen: Prototypenmenge vs. Massenproduktionsziele.

- Spezielle Anforderungen: Impedanzkontrollberichte, Klasse-3-Spezifikationen oder spezifische Versteifungsmaterialien.

Fazit: Nächste Schritte für Sperrzonenregeln im Biegebereich von Starrflex-Leiterplatten

Die Beherrschung der rigid flex bend area keepout rules macht den Unterschied zwischen einem zuverlässigen, hochleistungsfähigen Produkt und einem Albtraum von Feldausfällen aus. Durch die strikte Durchsetzung von Via-Keepouts, das Management von Spannungen in Übergangszonen und die Validierung Ihres Designs durch strenge Tests gewährleisten Sie mechanische Integrität, ohne die elektrische Leistung zu opfern. Nutzen Sie die Checkliste und Spezifikationen in diesem Leitfaden, um Ihr Entwicklungsteam abzustimmen und Ihre Lieferanten zur Rechenschaft zu ziehen, und so einen reibungslosen Übergang vom Prototyp zur Massenproduktion zu gewährleisten.