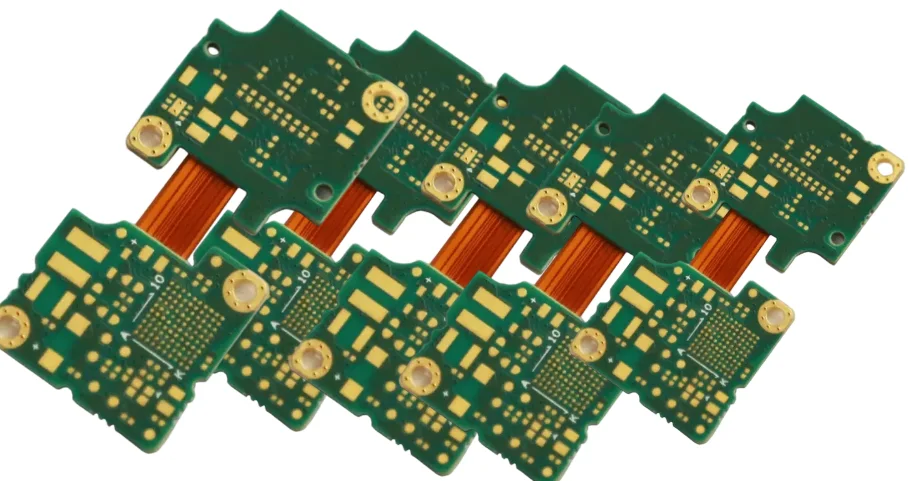

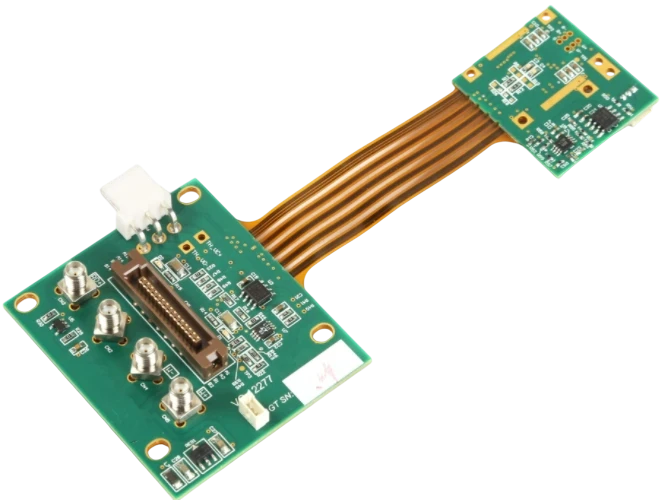

Starrflexible Leiterplatten vereinen die mechanische Flexibilität von Polyimid mit der strukturellen Integrität und den hohen Dichtefähigkeiten von starren FR4-Substraten. Diese Hybridarchitektur macht sperrige Steckverbinder und Kabelbäume überflüssig, was das Gewicht erheblich reduziert und die Zuverlässigkeit in Luft- und Raumfahrt-, Medizin- und Automobilanwendungen verbessert. Der erfolgreiche Einsatz der Starr-Flex-Technologie erfordert jedoch die strikte Einhaltung komplexer Designregeln hinsichtlich Stapelsymmetrie, Materialkompatibilität und mechanischem Spannungsmanagement.

Highlights

- Platzoptimierung: Reduziert das Paketvolumen im Vergleich zu herkömmlichen Kabelbaumbaugruppen µm bis zu 60 %.

- Zuverlässigkeit: Beseitigt potenzielle Fehlerstellen an Lötstellen und Crimps, die bei Standardkabeln vorkommen.

- Signalintegrität: Bietet kontrollierte Impedanz und reduzierte parasitäre Induktivität für eine schnelle Signalübertragung.

- 3D-Verpackung: Ermöglicht das Falten und Einpassen der Leiterplatte in unregelmäßige Gehäuseformen während der Installation.

Starr-Flex-Spezifikationen auf einen Blick

| Parameter | Standardspezifikation | Erweiterte Funktionen | Kritischer Hinweis |

|---|---|---|---|

| Flexible Schichten | 1–4 Schichten | 6–12+ Schichten | Halten Sie die flexiblen Schichten in der Mitte des Stapels (neutrale Achse). |

| Min. Biegeradius (statisch) | 10× Flexstärke | 6× Flexstärke | Nur „Install-to-fit“-Anwendungen. |

| Mindestbiegeradius (dynamisch) | 20× Flexstärke | 25×–40× Flexstärke | Für Anwendungen mit kontinuierlicher Bewegung. |

| Spurbreite/Abstand (Flex) | 4 mil / 4 mil (0,1 mm) | 2 mil / 2 mil (0,05 mm) | In den Biegezonen werden breitere Leiterbahnen bevorzugt, µm Risse zu vermeiden. |

| Drill-to-Kupfer (Flex) | 10 mil (0,25 mm) | 6 mil (0,15 mm) | Erfordert größere Ringringe als starre Bretter. |

| Impedanzkontrolle | ±10 % | ±5 % | Aufgrund dielektrischer Schwankungen ist es in flexiblen Bereichen schwieriger zu kontrollieren. |

Inhalt

- Architektur- und Stackup-Konfiguration

- Materialauswahlkriterien

- Mechanisches Design und Biegeradius

- Trace Routing und Signalintegrität

- Via-Design und plattierte Durchgangslöcher (Pth)

- Fertigungsprozesse und DFM

- Oberflächenbeschaffenheit und Zuverlässigkeit

- Herausforderungen bei der Montage (PCBA)

- Kostentreiber und Optimierung

- Qualitätssicherung und Prüfung

- Zusammenfassende Checkliste für Designer

Architektur und Stackup-Konfiguration

Die Grundlage einer robusten starr-flexiblen Leiterplatte liegt in ihrem Aufbau. Im Gegensatz zu Standard-Mehrschichtplatinen müssen Starr-Flex-Aufbauten die Z-Achsen-Ausdehnungsunterschiede zwischen FR4 und Polyimid sowie die mechanischen Anforderungen des flexiblen Scharniers berücksichtigen.

Die Regel der neutralen Achse

Die wichtigste mechanische Designregel besteht darin, die flexiblen Schaltungsschichten so nah wie möglich an der neutralen Achse des Stapels zu platzieren. Die neutrale Achse ist die Ebene innerhalb der Platte, in der das Material beim Biegen keine Spannung erfährt (weder Druck noch Zug).

- Regel: Bei einem mehrschichtigen Starrflex-System sollten die flexiblen Schichten in der Mitte liegen.

- Warum es wichtig ist: Wenn sich flexible Schichten an den Außenkanten befinden, erfahren sie beim Biegen eine maximale Zug- oder Druckspannung, was zur Kaltverfestigung des Kupfers und schließlich zum Bruch führt.

- Überprüfung: Überprüfen Sie das Stapeldiagramm, µm die Symmetrie sicherzustellen. Wenn der starre Abschnitt aus 8 Schichten besteht, sollten die flexiblen Schichten idealerweise die Schichten 4 und 5 sein.

Unausgeglichene vs. ausgewogene Konstruktion

Während zur Verhinderung von Verformungen eine ausgewogene Konstruktion bevorzugt wird, erfordern bestimmte Designs aufgrund von Impedanz- oder Platzbeschränkungen unsymmetrische Aufbauten.

- Ausgewogene Konstruktion: Gleiche Dicke von Dielektrika und Kupfer auf beiden Seiten des Kerns. Minimiert Biegung und Verdrehung beim Reflow.

- Unsymmetrische Konstruktion: Oft erforderlich, wenn für das Routing eine bestimmte Anzahl von Schichten erforderlich ist. Erfordert eine sorgfältige Auswahl von „Low-Flow“-Prepregs, µm einen übermäßigen Klebstofffluss auf den flexiblen Arm zu verhindern.

Luftspaltkonstruktion

Für Konstruktionen, die extreme Flexibilität oder einen sehr engen Biegeradius erfordern, wird eine „Luftspalt“-Konstruktion verwendet. Dabei werden die flexiblen Schichten im flexiblen Bereich getrennt (nicht verbunden) gehalten, sodass sie wie Seiten in einem Buch übereinander gleiten können.

- Bereich: Wird normalerweise verwendet, wenn der flexible Abschnitt 4 Schichten überschreitet.

- Vorteil: Reduziert die effektive Steifigkeit des Bündels.

- Kompromiss: Komplexerer Herstellungsprozess und leicht geringere Impedanzkontrollkonsistenz.

Materialauswahlkriterien

Bei der Auswahl der richtigen Materialien kommt es nicht nur auf die elektrische Leistung an; es geht µm mechanisches Überleben. Das Zusammenspiel zwischen dem starren FR4, dem flexiblen Polyimid und den Klebesystemen bestimmt die Zuverlässigkeit der Platine.

Klebstoff vs. klebstofffreies Polyimid

Polyimid (PI)-Kerne gibt es in zwei Hauptformen:

Klebstoffbasiert (Standard): Verwendet einen Acryl- oder Epoxidklebstoff, µm Kupfer mit dem PI zu verbinden.

- Vorteile: Geringere Kosten, höhere Schälfestigkeit.

- Nachteile: Der Klebstoff hat eine niedrige Glasübergangstemperatur (Tg) und eine hohe Wärmeausdehnung in der Z-Achse. Dies ist eine häufige Fehlerstelle bei der Montage oder im Hochtemperaturbetrieb.

- Grenze: Nicht für hochzuverlässige Anwendungen in der Luft- und Raumfahrt oder Automobilelektronik-Leiterplatten verwenden, die umfangreiche thermische Zyklen erfordern.

Klebstofffrei (Hochleistung): Kupfer wird direkt auf das PI gegossen oder aufgesputtert.

- Vorteile: Dünneres Profil, bessere thermische Stabilität, höhere Tg.

- Nachteile: Höhere Materialkosten.

- Empfehlung: Obligatorisch für HDI-Designs und Starrflex-Boards mit >4 Lagen.

Coverlay vs. Lötmaske

Im flexiblen Bereich ist die standardmäßige LPI-Lötmaske (Liquid Photo Imageable) zu spröde und reißt beim Biegen. Stattdessen wird eine Polyimid-Deckschicht verwendet.

- Material: Eine Schicht aus Polyimid mit einer selbstklebenden Rückseite aus Acryl.

- Dicke: Typischerweise 1 mil (25 µm) PI + 1 mil (25 µm) Klebstoff.

- Designregel: Coverlay-Öffnungen werden gebohrt oder lasergeschnitten. Quadratische Öffnungen sind schwierig; bevorzugen runde oder ovale Öffnungen.

- Mindestgewebe: Halten Sie zwischen den Pads mindestens 10 mil (0,25 mm) des Deckgewebes ein, µm die Haftung zu gewährleisten.

Detaillierte Materialspezifikationen finden Sie in unserem Leitfaden zu PCB-Materialien.

Mechanisches Design und Biegeradius

Die Berechnung des minimalen Biegeradius ist wichtig, µm Kupferbrüche zu verhindern. Der zulässige Radius hängt davon ab, ob die Anwendung „statisch“ (einmaliges Biegen zur Anpassung) oder „dynamisch“ (kontinuierliches Biegen) ist.

Berechnungsformeln

Der minimale Biegeradius ($R$) ist eine Funktion der Gesamtdicke des flexiblen Abschnitts ($h$).

1. Einseitiger Flex:

- Statisch: $R = 10 \times h$

- Dynamisch: $R = 20 \times h$

2. Doppelseitiger Flex:

- Statisch: $R = 10 \times h$

- Dynamisch: $R = 25 \times h$

3. Mehrschichtiges Flex:

- Statisch: $R = 20 \times h$

- Dynamisch: Nicht empfohlen für hohe Ebenenanzahlen.

Häufiger Fehler: Der I-Beam-Effekt

Wenn Leiterbahnen auf benachbarten Schichten direkt übereinander gestapelt werden, erhöhen sie die Steifigkeit der Schaltung in diesem lokalisierten Bereich und erzeugen einen „I-Beam“-Effekt.

- Regel: Versetzen Sie Spuren auf benachbarten Schichten in der Biegezone.

- Warum es wichtig ist: Das Stapeln von Leiterbahnen führt zu Spannungskonzentrationen, was zu dielektrischen Rissen und Leiterermüdung führt.

- Überprüfung: Überprüfen Sie die Gerber-Dateien auf die Flex-Region. Leiterbahnen auf Schicht 2 sollten in den Zwischenräumen zwischen Leiterbahnen auf Schicht 1 verlaufen.

Trace-Routing und Signalintegrität

Die Weiterleitung von Signalen über den Übergang von starr zu flexibel erfordert spezielle Techniken, µm die Signalintegrität und mechanische Haltbarkeit aufrechtzuerhalten.

Die Übergangszone

Die Schnittstelle, an der das starre Board auf das flexible Heck trifft, ist ein Bereich mit hoher Belastung.

- Regel: Leiterbahnen müssen die Übergangszone senkrecht (90°) zur starren Kante kreuzen.

- Falle: Eine abgewinkelte Verlegung erzeugt Spannungskonzentrationspunkte, die das Kupfer während der Wärmeausdehnung zerreißen können.

- Abhilfe: Verwenden Sie „Tropfen“ auf allen Pads und Durchkontaktierungen in der Nähe des Übergangs, µm die mechanische Festigkeit zu erhöhen.

Impedanzkontrolle in Flex

Das Erreichen einer kontrollierten Impedanz in flexiblen Schichten ist aufgrund des Fehlens fester Referenzebenen (oft schraffiert, µm die Flexibilität aufrechtzuerhalten) schwieriger als in starren Platinen.

- Referenzebenen: Verwenden Sie schraffiertes Kupfer (Netz) für Masseebenen in flexiblen Bereichen.

- Muster: 45-Grad-Luke.

- Abdeckung: 50 % bis 70 % Kupferdichte.

- Auswirkungen: Erhöht die Flexibilität, erhöht jedoch die Leiterbahnimpedanz.

- Leiterbahnbreite: Leiterbahnen in flexiblen Bereichen müssen häufig breiter sein als in starren Bereichen, µm den Impedanzzielen zu entsprechen (z. B. 50 Ω), da das Dielektrikum (Polyimid + Klebstoff) dünner als FR4 ist.

- Überprüfung: Verwenden Sie einen Impedanzrechner, der speziell für schraffierte Grundebenen kalibriert wurde.

Einschnürung

Wenn im starren Abschnitt eine hochdichte Verlegung erforderlich ist, im flexiblen Endstück jedoch Flexibilität erforderlich ist:

- Technik: Route mit Standardbreite in der starren Zone.

- Übergang: „Hals nach unten“ (Breite reduzieren) sanft, wenn die Leitung in die Flexzone eintritt, aber stellen Sie sicher, dass die Breite für die Stromtragfähigkeit ausreichend bleibt.

- Beschränkung: Vermeiden Sie eine Änderung der Leiterbahnbreite genau an der Starr-Flex-Schnittstellenlinie. Führen Sie den Übergang mindestens 30 mil (0,75 mm) von der Kante entfernt durch.

Via-Design und durchkontaktierte Löcher (Pth)

Vias sind starre Strukturen. Sie in flexiblen Bereichen zu platzieren, lädt zum Scheitern ein.

Platzierungsregeln

- Keine Durchkontaktierungen in Biegebereichen: Platzieren Sie niemals Durchkontaktierungen in einem Abschnitt der Platine, der gebogen werden soll. Die Beschichtung wird reißen.

- Keep-Out-Zone: Halten Sie für alle Durchkontaktierungen einen Mindestabstand von 20 mil (0,5 mm) von der Starr-zu-Flex-Schnittstelle ein.

- Pad-Beschichtung: Verwenden Sie eine „Knopfbeschichtung“ oder selektive Beschichtung der Pads, µm das Kupfer am Polyimid zu verankern und so ein Abheben der Pads während des Lötens zu verhindern.

Hdi und Microvias

Für komplexe HDI-Leiterplatten-Designs mit Starrflex:

- Gestapelte Vias: Vermeiden Sie es, Vias direkt über der Flex-Schnittstelle zu stapeln.

- Laserbohrer: Die Kontrolle der Laserbohrtiefe ist beim Stoppen auf einer flexiblen Schicht von entscheidender Bedeutung. Die Laserparameter für FR4 unterscheiden sich von denen für Polyimid.

- Seitenverhältnis: Halten Sie die Seitenverhältnisse der Mikrovia unter 0,8:1, µm eine zuverlässige Beschichtung in den Sacklöchern zu gewährleisten, die die starren Schichten mit dem flexiblen Kern verbinden.

Herstellungsprozesse und DFM

Design for Manufacturability (DFM) unterscheidet sich aufgrund der komplexen Laminierungszyklen von Starrflex.

Der „Bikini-Schnitt“ und die Coverlay-Platzierung

Die Deckschicht erstreckt sich nicht über den gesamten starren Abschnitt. Normalerweise dringt es ein wenig in den starren Abschnitt ein, µm eine Abdichtung zu gewährleisten.

- Überlappung: Die Deckschicht sollte 15–30 mil (0,4–0,8 mm) in den starren Abschnitt hineinragen.

- Spalt: Prepreg im starren Bereich darf nicht in den flexiblen Bereich fließen. Hersteller verwenden „No-Flow“- oder „Low-Flow“-Prepreg.

- Ausdrücken des Klebstoffs: Ermöglichen, dass der Klebstoff aus der Deckschicht herausgedrückt wird (fließen).

- Designregel: Halten Sie Pads und Funktionen mindestens 10 mil (0,25 mm) von der Deckschichtkante entfernt, µm zu verhindern, dass Klebstoff auf lötbare Flächen fließt.

Zugentlastung

An der Starr-Flex-Schnittstelle ist eine Zugentlastung zwingend erforderlich.

- Epoxidharz-Perle: An der Schnittstelle wird oft eine Perle aus flexiblem Epoxidharz aufgetragen, µm den Übergang zu versteifen und zu verhindern, dass sich die flexible Schaltung in einem scharfen 90°-Winkel gegen die starre Kante verbiegt.

- Eckverrundungen: Innenecken im flexiblen Umriss sollten einen Mindestradius von 30 mil (0,75 mm) haben. Scharfe 90°-Ecken sind Spannungserhöher, die zum Reißen führen. Fügen Sie außerdem eine „Abriss“-Kupferfunktion (eine Dummy-Kupferbahn) entlang der Kante des flexiblen Schaltkreises hinzu.

Weitere Informationen zu Herstellungsbeschränkungen finden Sie in unseren DFM-Richtlinien.

Oberflächenbeschaffenheit und Zuverlässigkeit

Die Oberflächenbeschaffenheit beeinflusst sowohl die Haltbarkeit als auch die mechanische Haltbarkeit der Baugruppe.

ENIG (Chemisch Nickel/Immersionsgold)

Dies ist die Standardausführung für Starrflex.

- Vorteile: Flache Oberfläche für Fine-Pitch-Komponenten, hervorragende Drahtbondfähigkeit.

- Flexibilität: Nickel ist spröde. Während ENIG für die starren Abschnitte geeignet ist, kann eine übermäßige Biegung der ENIG-beschichteten Bereiche in der Flexzone zu Mikrorissen führen.

- Regel: Tragen Sie keine Oberflächenbehandlung auf den dynamischen Biegebereich auf. Halten Sie das Kupfer in der Biegezone frei (durch Deckschicht abgedeckt).

ENEPIG (Oberflächenfinish)

Für hochzuverlässiges Drahtbonden wird ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) bevorzugt, ist jedoch teurer.

Heißluft-Lötnivellierung (HASL)

- Vermeiden: HASL wird im Allgemeinen nicht für Starrflex empfohlen. Der hohe Thermoschock des HASL-Verfahrens kann zur Delaminierung der flexiblen Materialien führen, und die unebene Oberfläche eignet sich schlecht für die Montage mit feinem Rastermaß.

Erfahren Sie mehr über Finishing-Optionen in unserem Leitfaden zu Oberflächenfinishes.

Herausforderungen bei der Montage (PCBA).

Starrflex-Platinen erfordern eine spezielle Handhabung während der PCBA-Montage.

Feuchtigkeitsmanagement (Backen)

Polyimid ist hygroskopisch; Es nimmt schnell Feuchtigkeit aus der Luft auf (bis zu 3 Gew.-%).

- Risiko: Wenn beim Reflow-Löten (240 °C+) Feuchtigkeit im Polyimid eingeschlossen wird, verwandelt sie sich in Dampf und verursacht eine Delaminierung (Popcorning).

- Verfahren: Rigid-Flex-Platten MÜSSEN vor dem Zusammenbau gebacken werden.

- Typischer Zyklus: 120 °C für 2–4 Stunden unmittelbar vor dem Löten.

Befestigung

Flexible Enden machen die Platine schlaff und erschweren die Handhabung in Bestückungsautomaten.

- Lösung: Verwenden Sie benutzerdefinierte Paletten oder Vorrichtungen, µm die Flexfolie beim Drucken und Platzieren flach zu halten.

- Design-Tipp: Bauen Sie Werkzeuglöcher im Abfallbereich der Platte oder in den starren Abschnitten ein, µm die Befestigung der Platine an der Vorrichtung zu erleichtern.

Kostentreiber und Optimierung

Starrflex-Leiterplatten sind von Natur aus teurer als starre Platinen – oft 3- bis 5-mal so teuer. Durch die Optimierung des Designs können diese Kosten kontrolliert werden.

- Anzahl der Schichten: Minimieren Sie die Anzahl der flexiblen Schichten. Ein 2-lagiger Flexkern ist deutlich günstiger als ein 4-lagiger Flexkern.

- Verschachtelung: Die Form des flexiblen Endes beeinflusst die Panelausnutzung. Gebogene oder L-förmige Enden des Abfallmaterials.

- Optimierung: Gestalten Sie die Enden gerade oder faltbar, µm eine engere Verschachtelung auf der Produktionsplatte zu ermöglichen.

- Versteifungen: Wenn ein Abschnitt des Flex nur für die Komponentenunterstützung (und nicht für die elektrische Verlegung) starr sein muss, verwenden Sie eine Versteifung (FR4 oder Polyimid), die am Flex befestigt wird, anstatt in diesem Bereich einen vollständigen Starr-Flex-Aufbau zu erstellen.

Qualitätssicherung und Prüfung

Um sicherzustellen, dass das Board die strengen Anforderungen der Luft- und Raumfahrt- und Verteidigungsbranche oder der Medizinbranche erfüllt, sind spezielle Tests erforderlich.

- Thermoschock: Wechsel zwischen -55 °C und +125 °C, µm die Integrität plattierter Durchgangslöcher (Zylinderrisse) zu testen.

- Schälfestigkeitstest: Überprüft die Haftfestigkeit zwischen Kupfer und Polyimid.

- Biegefestigkeit: Ein spezieller Test, bei dem die Platine wiederholt auf den Designradius gebogen wird, µm die Zyklenlebensdauer zu überprüfen (z. B. 100.000 Zyklen).

- Impedanzprüfung: TDR-Coupons (Time Domain Reflectometry) werden auf dem Panel platziert, µm die Leiterbahnimpedanz sowohl in starren als auch in flexiblen Bereichen zu überprüfen.

Zusammenfassende Checkliste für Designer

Bevor Sie Ihre Gerber-Dateien einreichen, gehen Sie diese abschließende Checkliste durch:

- Stackup: Befinden sich die Flexschichten in der neutralen Achse?

- Biegeradius: Ist der Radius >10x Dicke (statisch) oder >20x (dynamisch)?

- Übergänge: Sind Leiterbahnen senkrecht zur Starr-Flex-Grenzfläche?

- Durchkontaktierungen: Sind alle Durchkontaktierungen mindestens 20 mil von der Übergangszone entfernt?

- Deckschicht: Gibt es eine ausreichende Überlappung (15+ mil) in den starren Abschnitt hinein?

- Pads: Haben die Pads in der Flexzone Zurrgurte (Sporen) oder größere Ringringe?

- Abreißstopper: Sind an den Innenecken Kupferabreißstopper enthalten?Die Starrflex-Technologie bietet unübertroffene Vielseitigkeit für moderne Elektronik. Durch die Einhaltung dieser strengen Designrichtlinien und die frühzeitige Zusammenarbeit mit Ihrem Hersteller können Sie äußerst zuverlässige, kompakte und leistungsstarke Verbindungslösungen herstellen.