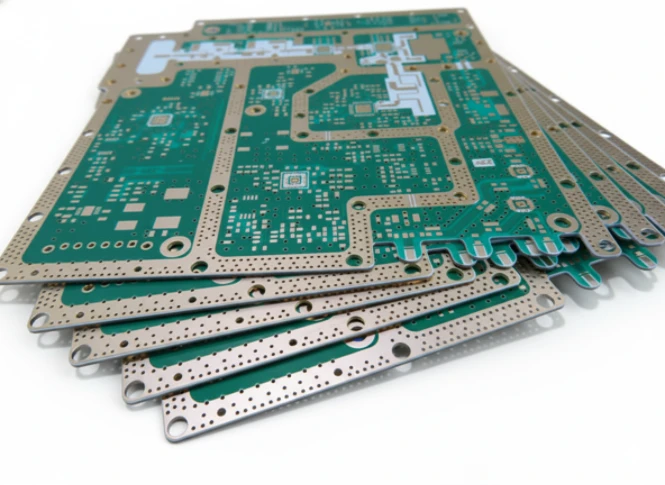

Satellitenterminal-Leiterplatten sind die kritische Schnittstelle zwischen bodengestützten Benutzergeräten und Orbitalnetzwerken. Ob die Verbindung zu einer GEO-Satelliten-Leiterplatten-Infrastruktur für Rundfunk oder einer Hochgeschwindigkeits-LEO-Satelliten-Leiterplatten-Konstellation für den Internetzugang erfolgt, die Terminalplatine muss Hochfrequenzsignale (Ku-, Ka- oder V-Bänder) mit minimalen Verlusten verarbeiten und gleichzeitig rauen Umgebungsbedingungen standhalten. APTPCB (APTPCB PCB Factory) ist auf die Herstellung dieser hochzuverlässigen Leiterplatten spezialisiert und stellt sicher, dass komplexe Phased-Array-Designs und Mixed-Signal-Stacks im Feld einwandfrei funktionieren.

Satellitenterminal-Leiterplatte Kurzantwort (30 Sekunden)

Das Design einer Satellitenterminal-Leiterplatte erfordert ein Gleichgewicht zwischen Hochfrequenzleistung, Wärmemanagement und mechanischer Haltbarkeit. Hier sind die wichtigsten Erkenntnisse für Ingenieure:

- Materialauswahl ist entscheidend: Standard-FR4 ist für das HF-Frontend selten ausreichend. Hybrid-Lagenaufbauten mit PTFE-basierten Laminaten (wie Rogers oder Taconic) sind Standard, um dielektrische Verluste zu minimieren.

- Kontrollierte Impedanz ist nicht verhandelbar: Die Signalintegrität für Ku-Band (12–18 GHz) und Ka-Band (26,5–40 GHz) Verbindungen erfordert eine strenge Impedanzkontrolle, typischerweise ±5 % oder enger.

- Wärmemanagement für Verstärker: Leistungsverstärker (PAs) des Terminals erzeugen erhebliche Wärme. Kupfermünzen-Einbettung oder schwere Kupferschichten sind oft erforderlich, um Wärme von GaN-Komponenten abzuleiten.

- HDI für Phased Arrays: Moderne Flachbildschirmterminals (wie die für Starlink) nutzen die High-Density-Interconnect (HDI)-Technologie, um Tausende von Antennenelementen auf einer kompakten Fläche zu routen.

- Oberflächenveredelung ist wichtig: ENIG oder ENEPIG wird bevorzugt, um flache Pads für Fine-Pitch-Komponenten und Drahtbonden zu gewährleisten und Signalverluste durch HASL zu vermeiden.

- Umweltschutz: Außeneinheiten (ODUs) sind Temperaturwechseln und Feuchtigkeit ausgesetzt. Die Leiterplatte muss die Zuverlässigkeitsstandards der IPC-6012 Klasse 3 erfüllen, um Laufmüdigkeit und Delamination zu verhindern.

Wann Satellitenterminal-Leiterplatten zum Einsatz kommen (und wann nicht)

Es ist entscheidend für die Kosten- und Leistungsoptimierung zu verstehen, wann spezialisierte Satellitenterminal-Leiterplatten-Technologie gegenüber Standard-Commercial-Boards eingesetzt werden sollte.

Wann Satellitenterminal-Leiterplatten-Technologie eingesetzt werden sollte:

- Hochfrequenzkommunikation: Systeme, die in Ku-, Ka-, Q- oder V-Bändern arbeiten, wo Signaldämpfung in Standardmaterialien inakzeptabel ist.

- Phased-Array-Antennen: Elektronisch gesteuerte Arrays (ESA), die komplexe Mehrschichtaufbauten und präzise Phasenanpassung zwischen den Elementen erfordern.

- Mobile Erdfunkstellen: Terminals, die auf Schiffen (maritim), Flugzeugen (aero) oder Fahrzeugen montiert sind, wo Vibrationen und Thermoschocks konstant sind.

- Hochleistungsübertragung: Uplink-Terminals, die robuste thermische Pfade für Block Upconverter (BUCs) und Solid State Power Amplifiers (SSPAs) benötigen.

- Missionskritische Verbindungen: Verteidigungs- oder Notfallterminals, bei denen ein Verbindungsfehler keine Option ist.

Wann Standard-PCBs ausreichen (und Satellitenterminal-Spezifikationen übertrieben sind):

- Niederfrequenz-Steuerplatinen: Interne Logik- oder Stromversorgungsplatinen innerhalb des Terminalgehäuses, die keine HF-Signale verarbeiten.

- GPS-Empfänger (Verbraucherqualität): Einfache L1-GPS-Tracker funktionieren oft ausreichend mit Standard-FR4-Materialien.

- Prototypen-Logiktests: Erste Mikrocontroller-Firmware-Entwicklungsplatinen, die nicht mit der Antenne verbunden sind.

- Niedriggeschwindigkeits-Telemetrie: Systeme, die Frequenzen unter 1 GHz verwenden (wie LoRa), bei denen der dielektrische Verlust von Standard-FR4 vernachlässigbar ist.

Regeln und Spezifikationen für Satellitenterminal-PCBs (Schlüsselparameter und Grenzwerte)

Die folgende Tabelle beschreibt die wesentlichen Designregeln für eine robuste Satellitenterminal-PCB. Die Einhaltung dieser Werte stellt sicher, dass die Platine die strengen Anforderungen von MEO-Satelliten-PCBs und LEO-Netzwerkanbietern erfüllt.

| Regel | Empfohlener Wert/Bereich | Warum es wichtig ist | Wie zu überprüfen | Wenn ignoriert |

|---|---|---|---|---|

| Dielektrizitätskonstante (Dk) | 3,0 – 3,5 (HF-Schichten) | Bestimmt Signalgeschwindigkeit und Impedanz; Konsistenz ist entscheidend für Phasenanpassung. | TDR (Zeitbereichsreflektometrie) | Phasenfehler in Antennenarrays; Signalfehlanpassung. |

| Verlustfaktor (Df) | < 0.0025 @ 10GHz | Minimiert Signaldämpfung (Einfügedämpfung) in Hochfrequenzbändern. | VNA (Vektor-Netzwerkanalysator) | Übermäßiger Signalverlust; reduziertes Link-Budget/Reichweite. |

| Kupferrauheit | VLP oder HVLP (Very Low Profile) | Raues Kupfer erhöht die Skineffektverluste bei hohen Frequenzen (>10GHz). | SEM (Rasterelektronenmikroskop) | Höhere Einfügedämpfung als simuliert; Temperaturanstieg. |

| Impedanztoleranz | ±5% (HF-Leiterbahnen), ±10% (Digital) | Gewährleistet maximale Leistungsübertragung und minimiert Reflexionen (VSWR). | Impedanz-Coupons / TDR | Hohes VSWR; reflektierte Leistung beschädigt Verstärker. |

| Durchkontaktierungs-Aspektverhältnis | 8:1 bis 10:1 (Durchkontaktierung) | Gewährleistet zuverlässige Beschichtung in tiefen Löchern; entscheidend für die Massekontinuität. | Querschnittsanalyse | Laufbrüche während des Thermozyklus; offene Stromkreise. |

| Lagenregistrierung | ±3 mil (0.075mm) | Entscheidend für Kopplungsstrukturen und breitseitig gekoppelte Leitungen. | Röntgeninspektion | Fehlausgerichtete Filter/Koppler; verstimmte HF-Leistung. |

| Wärmeleit-Via-Raster | 0.5mm – 1.0mm (unter Pads) | Überträgt Wärme effizient von Leistungsverstärkern (PAs) zum Kühlkörper/Masseebene. | Thermische Simulation / IR-Kamera | Bauteilüberhitzung; thermische Abschaltung oder Ausfall. |

| Oberflächenveredelung | ENIG oder Immersionssilber | Bietet eine flache Oberfläche für Fine-Pitch-Bauteile; vermeidet den Skineffekt von Nickel (falls Silber verwendet wird). | Visuell / RFA | Schlechte Lötstellen an BGAs; HF-Verlust (falls HASL verwendet wird). |

| Schälfestigkeit | > 0,8 N/mm (nach thermischer Belastung) | Verhindert das Ablösen von Pads während der Nacharbeit oder thermischen Zyklen. | Schältest | Pad-Ablösung; Zuverlässigkeitsfehler im Feld. |

| WAK (Z-Achse) | < 50 ppm/°C | Verhindert Risse im Via-Lauf während des Lötens und Betriebs. | TMA (Thermomechanische Analyse) | Zeitweise Verbindungen; früher Feldausfall. |

Implementierungsschritte für Satellitenterminal-Leiterplatten (Prozesskontrollpunkte)

Die erfolgreiche Herstellung einer Satellitenterminal-Leiterplatte erfordert einen disziplinierten Arbeitsablauf. APTPCB empfiehlt die folgenden Schritte, um sicherzustellen, dass das Endprodukt der Designabsicht entspricht.

HF-Verbindungsbudget & Materialauswahl

- Aktion: Auswahl von Laminaten basierend auf der Betriebsfrequenz (z.B. Rogers RO4350B oder Isola I-Tera MT40).

- Schlüsselparameter: Df bei Zielfrequenz (z.B. 30 GHz für Ka-Band).

- Prüfung: Bestätigen Sie die Materialverfügbarkeit und Lieferzeit mit dem Hersteller.

Lagenaufbau-Design & Hybridkonfiguration

- Aktion: Entwerfen Sie einen Hybrid-Lagenaufbau unter Verwendung von Hochfrequenzmaterialien für die äußeren Lagen und FR4 für die inneren Digital-/Leistungslagen, um Kosten zu sparen.

- Schlüsselparameter: Kerndicke und Prepreg-Glasstil (Spread Glass bevorzugt).

- Prüfung: Überprüfen Sie eine ausgewogene Konstruktion, um Verzug zu vermeiden.

Impedanz- & Phasensimulation

- Aktion: Simulieren Sie kritische HF-Leiterbahnen und Antennenelemente.

- Schlüsselparameter: Leiterbahnbreite und Spaltabstand.

- Prüfung: Sicherstellen, dass die simulierte Impedanz innerhalb der Fertigungsmöglichkeiten liegt (üblicherweise ±5%).

Wärmemanagement-Layout

- Aktion: Thermische Vias unter GaN/GaAs-Verstärkern platzieren und bei Bedarf Münzeinsätze entwerfen.

- Schlüsselparameter: Via-Dichte und Plattierungsdicke (min. 25µm).

- Prüfung: Thermische Simulation durchführen, um sicherzustellen, dass die Sperrschichttemperaturen unter den Grenzwerten bleiben.

DFM-Überprüfung (Design for Manufacturing)

- Aktion: Gerbers zur DFM-Überprüfung einreichen, um minimale Leiterbahn-/Abstands- und Seitenverhältnisse zu prüfen.

- Schlüsselparameter: Minimale Leiterbahnbreite (z.B. 3 mil für HDI).

- Prüfung: Alle "Ringring"-Verletzungen oder Säurefallenrisiken beheben.

Fertigung (Ätzen & Laminieren)

- Aktion: Präzisionsätzen und sequenzielles Laminieren für HDI-Leiterplatten.

- Schlüsselparameter: Ätzfaktor und Registriergenauigkeit.

- Prüfung: AOI (Automatische Optische Inspektion) der Innenlagen vor dem Laminieren.

Oberflächenveredelung

- Aktion: ENIG, ENEPIG oder Immersion Silver auftragen.

- Schlüsselparameter: Konsistenz der Gold-/Nickeldicke.

- Prüfung: XRF-Messung zur Überprüfung der Dickenspezifikationen.

Elektrische & HF-Tests

- Aktion: 100% Netzlistentest und TDR-Impedanzüberprüfung durchführen.

- Schlüsselparameter: TDR-Wellenformen und Durchgangswiderstand.

- Prüfung: Einen Testbericht erstellen, der bestätigt, dass alle Impedanz-Coupons bestanden wurden.

Fehlerbehebung bei Satellitenterminal-Leiterplatten (Fehlermodi und -behebungen)

Selbst bei robusten Designs können Probleme auftreten. Hier erfahren Sie, wie Sie häufige Ausfälle von Satellitenterminal-Leiterplatten beheben können.

Symptom: Hohe Einfügedämpfung (Geringe Verstärkung)

- Ursachen: Falscher Material-Df-Wert, raues Kupferprofil oder Oberflächenverunreinigung.

- Prüfungen: Materialchargenzertifikate überprüfen; Lötstopplackreste auf HF-Leitungen prüfen.

- Behebung: Auf VLP-Kupfer umstellen; Lötstopplack von Hochfrequenzleiterbahnen entfernen.

- Prävention: "Solder mask defined" oder "non-solder mask defined" klar spezifizieren und verlustarme Laminate verwenden.

Symptom: Intermittierendes Signal / Unterbrechungen

- Ursachen: Mikrovia-Ermüdung, Risse im Via-Loch aufgrund von Z-Achsen-Ausdehnung (CTE-Fehlanpassung).

- Prüfungen: Thermoschockprüfung; Querschnittsanalyse der Vias.

- Behebung: Plattierungsdicke erhöhen; Materialien mit niedrigerem Z-Achsen-CTE wählen.

- Prävention: Gestapelte Vias vorsichtig verwenden; gestaffelte Mikrovias für bessere Zuverlässigkeit bevorzugen.

Symptom: PA-Überhitzung / Thermische Abschaltung

- Ursachen: Unzureichende thermische Vias, Lötstellenhohlräume oder schlechter Kühlkörperkontakt.

- Prüfungen: Röntgeninspektion von BGA/QFN-Wärmeleitpads (Hohlraumanteil).

- Behebung: Reflow-Profil optimieren, um Hohlräume zu reduzieren; Anzahl der thermischen Vias erhöhen.

- Prävention: Metallkern- oder Coin-Embedded-Leiterplattentechnologie für Hochleistungsbereiche implementieren.

Symptom: Passive Intermodulation (PIM)

- Ursachen: Ferromagnetische Materialien (Nickel) im Signalpfad, schlechte Lötstellen oder rostige Steckverbinder.

- Prüfungen: PIM-Testgeräte; Sichtprüfung der Oberflächenbeschaffenheit.

- Behebung: Verwenden Sie Immersion Silver oder OSP anstelle von ENIG für streng PIM-empfindliche Leitungen (obwohl ENIG üblich ist, kann Nickel bei sehr hoher Leistung ein Problem darstellen).

- Prävention: Vermeiden Sie scharfe Ecken auf Leiterbahnen; stellen Sie saubere, hochwertige Lötstellen sicher.

Symptom: Antennenmusterverzerrung

- Ursachen: Variation der Dielektrizitätskonstante (Dk) über die Platine oder Fehlausrichtung der Lagen.

- Prüfungen: Messen Sie Dk an Coupons; überprüfen Sie die Lagenregistrierung.

- Behebung: Verwenden Sie Materialien mit engerer Dk-Toleranz; verbessern Sie die Registrierungswerkzeuge.

- Prävention: Verwenden Sie "Spread Glass"-Gewebe, um den Fasergeflechteffekt zu minimieren.

Auswahl der Leiterplatte für Satellitenterminals (Designentscheidungen und Kompromisse)

Die Auswahl der richtigen Architektur für eine Satellitenterminal-Leiterplatte erfordert einen Kompromiss zwischen Kosten, Leistung und Herstellbarkeit.

1. Hybrid- vs. Voll-Hochfrequenz-Lagenaufbau

- Hybrid: Verwendet teure HF-Materialien (z. B. Rogers PCB-Materialien) nur auf den oberen/unteren Lagen, mit Standard-FR4 in der Mitte.

- Vorteile: Deutlich geringere Kosten; ausreichend für die meisten Bodenterminals.

- Nachteile: Komplexer Laminierungszyklus; Potenzial für Verzug aufgrund von CTE-Fehlanpassung.

- Vollständiges HF-Material: Die gesamte Platine verwendet Hochleistungslaminat.

- Vorteile: Beste elektrische Konsistenz; einfachere Anpassung der Wärmeausdehnung.

- Nachteile: Sehr hohe Materialkosten; mechanisch weicher (schwerer zu bohren/fräsen).

2. HDI vs. Durchkontaktierung

- HDI (High Density Interconnect): Unerlässlich für HDI-Leiterplatten-Designs wie Phased-Array-Antennen (Starlink/OneWeb), bei denen der Rasterabstand extrem eng ist (< 0,65 mm).

- Kompromiss: Höhere Herstellungskosten, ermöglicht aber kompakte Flachbildschirmdesigns.

- Durchkontaktierung: Geeignet für traditionelle Parabolantennenspeisungen (BUC/LNB).

- Kompromiss: Geringere Kosten, begrenzt aber die Bauteildichte und die Frequenzleistung aufgrund von Via-Stubs.

3. Auswahl der Oberflächenveredelung

- ENIG: Industriestandard für Ebenheit und Zuverlässigkeit. Gut für Drahtbonden.

- Tauchsilber: Besser für sehr hohe Frequenzen (Skin-Effekt) und geringere Kosten, läuft aber leicht an, wenn nicht richtig gehandhabt.

- HASL: Wird bei Satellitenantennen-Leiterplatten-Designs aufgrund der unebenen Oberfläche und der schlechten HF-Leistung im Allgemeinen vermieden.

Häufig gestellte Fragen (FAQ) zu Satellitenterminal-Leiterplatten (Kosten, Lieferzeit, häufige Defekte, Abnahmekriterien, DFM-Dateien)

1. Was ist die typische Lieferzeit für eine Satellitenterminal-Leiterplatte? Standardlieferzeit beträgt 10–15 Arbeitstage. Wenn das Design jedoch exotische Materialien (wie spezifische Rogers- oder Taconic-Laminate) verwendet, die nicht auf Lager sind, kann sich die Lieferzeit auf 3–4 Wochen verlängern. Schnellfertigungsoptionen sind verfügbar, wenn Materialien auf Lager sind.

2. Wie viel kostet eine Leiterplatte für ein Satellitenterminal im Vergleich zu einer Standardplatine? Aufgrund spezialisierter Materialien (HF-Laminate), engerer Toleranzen (Impedanzkontrolle) und oft HDI-Strukturen kosten diese Platinen typischerweise 3- bis 5-mal mehr als Standard-FR4-Platinen.

3. Was sind die Abnahmekriterien für diese Leiterplatten? Die meisten Satellitenterminals erfordern eine Leistung gemäß IPC-6012 Klasse 3 (Hohe Zuverlässigkeit). Dies schreibt strengere Anforderungen an die Beschichtungsdicke, den Ringring und die Sichtprüfung vor, verglichen mit Unterhaltungselektronik (Klasse 2).

4. Können Sie Leiterplatten für LEO-Satelliten-Benutzerterminals herstellen? Ja. LEO-Terminals verwenden oft Phased-Array-Antennen, die komplexe HDI-Lagenaufbauten, Blind-/Vergrabene Vias und präzise Dk-Kontrolle erfordern. Wir verfügen über Fähigkeiten, die speziell für diese hochdichten Designs geeignet sind.

5. Wie verhindere ich den „Fasergeflechteffekt“ in meiner Satellitenterminal-Leiterplatte? Der Fasergeflechteffekt verursacht Impedanzschwankungen, wenn Leiterbahnen mit dem Glasgewebe ausgerichtet sind. Um dies zu verhindern, spezifizieren Sie „Spread Glass“ (z. B. 1067, 1078) oder verlegen Sie Leiterbahnen in einem leichten Winkel (10°) relativ zum Gewebe.

6. Welche Dateien werden für eine DFM-Überprüfung benötigt? Wir benötigen Gerber-Dateien (RS-274X), eine detaillierte Lagenaufbauzeichnung (mit Angabe von Materialtypen und Dielektrikumsdicken), Bohrdateien (NC Drill) und eine IPC-Netzliste. Für HF-Leiterplatten ist die Angabe der Zielfrequenz und der Impedanzanforderungen entscheidend.

7. Unterstützen Sie Metallkern- oder Starkkupfer-Leiterplatten für das Wärmemanagement? Ja. Für Hochleistungsterminals (Uplink-BUCs) bieten wir Metallkern-Leiterplatten und Starkkupfer-Optionen an, um die von Leistungsverstärkern erzeugte Wärme zu managen.

8. Was ist der Unterschied zwischen einer Satellitenterminal-Leiterplatte und einer Satelliten-Leiterplatte? Eine Satelliten-Leiterplatte fliegt im Weltraum (auf dem Satelliten) und erfordert Strahlungshärtung und Ausgasungskontrolle (NASA/ESA-Spezifikationen). Eine Satellitenterminal-Leiterplatte bleibt auf der Erde (Bodenstation/Benutzerterminal) und konzentriert sich auf Umweltbeständigkeit (Regen/Feuchtigkeit) und Kosteneffizienz für die Massenbereitstellung.

9. Wie testen Sie die kontrollierte Impedanz auf diesen Leiterplatten? Wir platzieren Test-Coupons auf dem Produktionspanel, die die tatsächlichen Leiterbahnen nachbilden. Wir verwenden TDR (Zeitbereichsreflektometrie), um die Impedanz dieser Coupons zu messen und sicherzustellen, dass sie innerhalb der spezifizierten Toleranz liegen (z.B. 50Ω ±5%).

10. Ist Rückbohren für Satellitenterminal-Leiterplatten notwendig? Bei Hochgeschwindigkeits-Digitallinien oder Hochfrequenz-HF, die durch die Leiterplatte verlaufen, können Via-Stummel Reflexionen verursachen. Das Rückbohren entfernt den ungenutzten Teil des Via-Stummels und verbessert die Signalintegrität.

11. Können Sie Lagenaufbauten mit gemischten Dielektrika (Hybrid) handhaben? Ja, Hybrid-Lagenaufbauten sind bei Satellitenterminals sehr verbreitet, um Kosten und Leistung auszubalancieren. Wir haben Erfahrung im Laminieren unterschiedlicher Materialien (z.B. FR4 + PTFE) ohne Delaminations- oder Verzugsprobleme.

12. Wie hoch ist die maximale Lagenanzahl für eine Phased-Array-Platine? Wir können Platinen mit hoher Lagenanzahl (bis zu 40+ Lagen) herstellen, aber die meisten kommerziellen Phased-Array-Terminals liegen im Bereich von 8–16 Lagen unter Verwendung der HDI-Technologie.

Ressourcen für Satellitenterminal-Leiterplatten (verwandte Seiten und Tools)

- Luft- und Raumfahrt & Verteidigungs-Leiterplattenindustrie: Verstehen Sie den breiteren Kontext der Fertigungsstandards für hohe Zuverlässigkeit.

- Hochfrequenz-Leiterplattenfähigkeiten: Detaillierte Spezifikationen zu HF-Materialien und Fertigungstoleranzen.

- Rogers Leiterplattenmaterialien: Spezifische Daten zu den gängigsten Laminaten, die für Satellitenterminals verwendet werden.

- HDI-Leiterplattentechnologie: Unverzichtbare Lektüre für Ingenieure, die kompakte Phased-Array-Terminals entwickeln.

- Leiterplatten-Lagenaufbau-Design: Richtlinien zur erfolgreichen Strukturierung Ihrer Hybridplatine.

Glossar für Satellitenterminal-Leiterplatten (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| VSAT | Very Small Aperture Terminal (Sehr kleines Apertur-Terminal); eine Zwei-Wege-Satellitenbodenstation mit einer Parabolantenne. |

| Phased Array | Ein Antennenarray, das einen Strahl von Funkwellen erzeugt, der elektronisch gesteuert werden kann, ohne die Antenne zu bewegen. |

| BUC | Block-Aufwärtswandler (Block Upconverter); Gerät, das bei der Übertragung (Uplink) von Satellitensignalen verwendet wird. |

| LNB | Rauscharmer Block-Abwärtswandler (Low Noise Block downconverter); Empfangsgerät, das an der Satellitenschüssel montiert ist. |

| Ka-Band | Mikrowellenteil des elektromagnetischen Spektrums (26,5–40 GHz), zunehmend für Satelliteninternet mit hoher Bandbreite verwendet. |

| Ku-Band | Mikrowellenspektrum (12–18 GHz), hauptsächlich für Satellitenfernsehen und Daten-VSATs verwendet. |

| Dk (Dielektrizitätskonstante) | Ein Maß für die Fähigkeit eines Materials, elektrische Energie zu speichern; beeinflusst Signalgeschwindigkeit und Impedanz. |

| Df (Verlustfaktor) | Ein Maß für die Verlustrate der Leistung eines elektrischen Modus in einem dissipativen System; niedriger ist besser für HF. |

| CTE (Wärmeausdehnungskoeffizient) | Wie stark sich ein Material beim Erhitzen ausdehnt; Fehlanpassung verursacht Zuverlässigkeitsprobleme. |

| Hybrid-Lagenaufbau | Ein Leiterplatten-Lagenaufbau, der verschiedene Materialien (z. B. FR4 und Rogers) kombiniert, um Kosten und Leistung zu optimieren. |

| TDR | Zeitbereichsreflektometrie (Time Domain Reflectometry); eine Messtechnik zur Bestimmung der Impedanz von Leiterbahnspuren. |

Angebot für Satellitenterminal-Leiterplatten anfordern (DFM-Überprüfung + Preisgestaltung)

Bereit, Ihre Satellitenterminal-Leiterplatte vom Design zur Produktion zu bringen? APTPCB bietet umfassende DFM-Überprüfungen, um HF- und mechanische Probleme zu erkennen, bevor die Fertigung beginnt. Um ein genaues Angebot und eine DFM-Analyse zu erhalten, stellen Sie bitte Folgendes bereit:

- Gerber-Dateien: RS-274X-Format bevorzugt.

- Fertigungszeichnung: Fügen Sie Materialspezifikationen, Lagenaufbau-Details und Impedanzanforderungen bei.

- Menge: Prototyp (5–10 Stk.) oder Volumen für Massenproduktion.

- Spezielle Anforderungen: Z.B. IPC Klasse 3, spezifisches Rogers-Material oder Anweisungen zum Rückbohren.

Fordern Sie hier Ihr Angebot für Satellitenterminal-Leiterplatten an – Unser Ingenieurteam wird Ihre Dateien prüfen und innerhalb von 24 Stunden antworten.

Fazit: Nächste Schritte für Satellitenterminal-Leiterplatten

Die Entwicklung einer erfolgreichen Satellitenterminal-Leiterplatte erfordert ein tiefes Verständnis der Materialwissenschaft, der HF-Technik und der Fertigungsbeschränkungen. Ob Sie eine statische VSAT-Einheit oder ein dynamisches mobiles Terminal für eine LEO-Satelliten-Leiterplattenkonstellation bauen, die Wahl des Herstellers ist ebenso entscheidend wie das Design selbst. Indem Sie die in diesem Leitfaden dargelegten Regeln für Impedanzkontrolle, Wärmemanagement und die richtige Materialauswahl befolgen, können Sie sicherstellen, dass Ihr Terminal in jeder Umgebung zuverlässige Hochgeschwindigkeitskonnektivität liefert.