Inhalt

- Der Kontext: Was die Server-Systemplatine herausfordernd macht

- Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

- Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Herstellungsschritte

- Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

- Säulen der Zuverlässigkeit und Leistung (Signal / Strom / Wärme / Prozesskontrolle)

- Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Überprüfung für Server-Systemplatine (Was zu senden ist)

- Fazit Für Ingenieure und Beschaffungsteams bei APTPCB (APTPCB PCB Factory) wird eine "gute" Serverplatine durch drei nicht verhandelbare Metriken definiert: Signalintegrität bei hohen Frequenzen (PCIe Gen 5/6), thermische Stabilität unter hohen Rechenlasten und absolute Fertigungszuverlässigkeit. Dieser Artikel beleuchtet die technische Erzählung hinter diesen komplexen Platinen und beschreibt die Designentscheidungen, die eine Standard-Leiterplatte von einer Hochleistungs-Serverlösung unterscheiden.

Wichtige Punkte

- Signalintegrität ist von größter Bedeutung: Wie Materialauswahl und Rückbohren Signalverluste in Hochgeschwindigkeits-Datenleitungen verhindern.

- Wärmemanagement: Die Rolle von Schwerkupfer und luftstromoptimierten Layouts bei der Kühlung von CPUs mit hoher TDP.

- Komplexität des Lagenaufbaus: Warum Serverplatinen oft 12 bis 24+ Lagen mit gemischten Dielektrika erfordern.

- Fertigungspräzision: Die Notwendigkeit einer engen Impedanzkontrolle und fortschrittlicher Registrierungstechniken.

- Zukunftssicherheit: Vorbereitung von Designs für KI-Workloads und Interconnects der nächsten Generation.

Der Kontext: Was Server-Systemplatinen herausfordernd macht

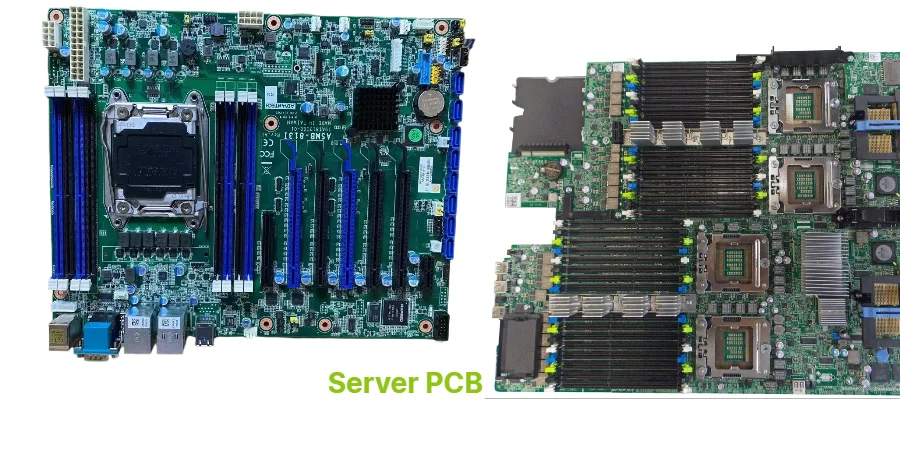

Das Design und die Fertigung einer Server-Systemplatine ist ein Balanceakt zwischen physischen Platzbeschränkungen und elektrischen Leistungsanforderungen. Im Gegensatz zur Unterhaltungselektronik, wo Miniaturisierung das primäre Ziel ist, stehen Serverplatinen vor der Herausforderung der Dichte innerhalb fester Formfaktoren – typischerweise 1U, 2U oder 4U Gehäusestandards. Die größte Herausforderung liegt in der schieren Menge der Verbindungen. Eine moderne Dual-Sockel-Serverplatine muss Tausende von Signalen zwischen CPUs, DDR5-Speichersteckplätzen und PCIe-Erweiterungskarten leiten. Diese Routing-Dichte erzwingt die Verwendung hoher Lagenzahlen, oft über 16 oder 20 Lagen. Mit steigenden Lagenzahlen wird das Aspektverhältnis für die Durchkontaktierungsbeschichtung schwieriger zu handhaben, was fortschrittliche Beschichtungsfähigkeiten erfordert, um die Zuverlässigkeit der Hülse zu gewährleisten.

Darüber hinaus bedeutet der Übergang zu höheren Datenraten, dass Standard-FR4-Materialien oft unzureichend sind. Bei Geschwindigkeiten von über 25 Gbit/s pro Lane wird der dielektrische Verlust zu einem Signalschädling. Ingenieure müssen Server- und Rechenzentrums-Leiterplatten-Lösungen integrieren, die verlustarme Laminate verwenden, welche schwieriger zu verarbeiten und teurer sind als herkömmliche Materialien. Die Herausforderung besteht darin, die erforderliche elektrische Leistung zu erreichen, ohne die Platine unproduzierbar oder unerschwinglich zu machen.

Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

Um den strengen Anforderungen moderner Rechenzentren gerecht zu werden, werden mehrere fortschrittliche Fertigungstechnologien eingesetzt. Dies sind keine optionalen "Zusätze", sondern grundlegende Anforderungen an die Funktionalität.

Verlustarme Laminate: Standard-Epoxidglas kann die Signalgeschwindigkeiten moderner Server nicht unterstützen. Hersteller verwenden fortschrittliche Materialien wie die Megtron PCB-Serie (Megtron 6 oder 7) oder gleichwertige Isola-Qualitäten. Diese Materialien weisen einen geringeren Verlustfaktor (Df) und eine niedrigere Dielektrizitätskonstante (Dk) auf, wodurch die Signalintegrität über lange Leiterbahnlängen erhalten bleibt.

Rückbohren (kontrolliertes Tiefenbohren): Bei Hochgeschwindigkeitsdesigns wirkt der ungenutzte Teil einer durchkontaktierten Bohrung (der „Stub“) als Antenne und verursacht Signalreflexionen. Das Rückbohren entfernt diesen Stub, indem die Kupferbeschichtung von der ungenutzten Seite ausgebohrt wird, wodurch Signalverzerrungen erheblich reduziert werden. Dieser Prozess erfordert extreme Präzision, um eine Beschädigung der aktiven internen Schichten zu vermeiden.

High Density Interconnect (HDI): Um die massiven Pin-Anzahlen moderner Server-CPUs (oft BGAs mit Tausenden von Kugeln) unterzubringen, wird häufig die HDI-Leiterplatten-Technologie eingesetzt. Dies beinhaltet lasergebohrte Microvias, Blindvias und Buried Vias, um Signale von den inneren Schichten zur Oberfläche zu leiten, ohne wertvollen Platz auf der Platine zu verbrauchen.

Schweres Kupfer und Leistungsebenen: Server verbrauchen erhebliche Leistung. Um Hunderte von Ampere mit minimalem Spannungsabfall an die Prozessoren zu liefern, verwenden interne Leistungsebenen oft 2oz oder 3oz Kupfer. Dieses schwere Kupfer hilft auch, die Wärme seitlich über die Platine zu verteilen und fungiert als integrierter Kühlkörper.

Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Fertigungsschritte

Eine Server-Systemplatine agiert nicht isoliert. Sie ist die zentrale Drehscheibe eines größeren Hardware-Ökosystems. Das Verständnis dieser Beziehungen ist entscheidend für eine erfolgreiche Systemintegration.

Die Backplane-Verbindung: In vielen Rack-Servern wird die Systemplatine mit einer Backplane-Leiterplatte verbunden. Die Backplane verwaltet die Hot-Swap-fähigen Speicherlaufwerke. Die Schnittstelle zwischen der Systemplatine und der Backplane muss robust sein und verwendet oft Hochgeschwindigkeitssteckverbinder, die eine präzise mechanische Ausrichtung während der Montage erfordern. Wenn sich die Systemplatine während des Reflow-Lötens verzieht, kann diese Ausrichtung fehlschlagen.

Montage und Prüfung (PCBA): Der Montageprozess für Serverplatinen ist aufgrund der Komponentengröße und der thermischen Masse der Platine besonders. Große BGA-Sockel und schwere Kupferlagen erfordern sorgfältig profilierte Reflow-Öfen, um sicherzustellen, dass sich die Lötstellen korrekt bilden, ohne empfindliche Komponenten zu überhitzen. PCBA-Anbieter müssen Röntgeninspektion (AXI) verwenden, um die Qualität der Lötstellen unter großen Prozessoren und Speicherslots zu überprüfen, da eine visuelle Inspektion unmöglich ist.

Riser-Karten und Erweiterung: Um vertikal in ein 1U- oder 2U-Gehäuse zu passen, werden PCIe-Steckplätze oft auf Riser-Karten verlegt. Die Systemplatine muss Hochgeschwindigkeitssignale zu den Kantensteckverbindern für diese Riser leiten, was einen weiteren Übergangspunkt darstellt, an dem die Impedanzkontrolle entscheidend ist.

Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

Bei der Spezifikation einer Server-Systemplatine stehen Ingenieure vor Kompromissen zwischen Kosten, Leistung und Herstellbarkeit. Die Wahl der Materialien und Oberflächen kann die Fähigkeiten und Langlebigkeit der Platine drastisch verändern.

Unten finden Sie eine Entscheidungsmatrix, die hilft, die Auswirkungen dieser technischen Entscheidungen zu visualisieren.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| Material: Mittlere Dämpfung vs. Ultra-geringe Dämpfung | Mittlere Dämpfung spart Kosten, begrenzt aber die Leiterbahnlänge für PCIe Gen5. Ultra-geringe Dämpfung ermöglicht eine größere Reichweite, erhöht aber die Rohmaterialkosten um 30-50%. |

| Oberflächenveredelung: ENIG vs. OSP | ENIG bietet hervorragende Ebenheit und Haltbarkeit, birgt jedoch das Risiko eines "Black Pad". OSP ist günstiger und gut für BGA, hat aber eine kürzere Haltbarkeit und ist empfindlich gegenüber Handhabung. |

| Via-Struktur: Durchkontaktierung vs. HDI | Durchkontaktierungen sind einfacher herzustellen, begrenzen aber die Leiterbahndichte. HDI ermöglicht BGAs mit feinerem Raster und bessere Signalintegrität, fügt aber Laminierungszyklen hinzu. |

| Kupfergewicht: 1oz vs. 2oz+ | Schwereres Kupfer verbessert die Stromversorgung und Wärmeverteilung, erfordert jedoch größere Abstände (Ätzfaktor) und erschwert die Impedanzkontrolle. |

Säulen der Zuverlässigkeit und Leistung (Signal / Leistung / Thermik / Prozesskontrolle)

Zuverlässigkeit in Serverumgebungen ist keine Frage des Ob, sondern des Wann eines Ausfalls. APTPCB konzentriert sich darauf, diesen Zeitrahmen durch strenge Design- und Prozesskontrollen zu verlängern.

Signalintegrität (SI): Für Hochgeschwindigkeits-Leiterplatten-Designs ist die Impedanzkontrolle die Grundlage. Wir sehen typischerweise Anforderungen für eine Toleranz von ±5% bei Differenzialpaaren. Über die Impedanz hinaus müssen Einfügedämpfung und Rückflussdämpfung minimiert werden. Dies wird durch die Verwendung von Glasgeweben mit gespreizter Faser erreicht, um den "Fasergewebe-Effekt" zu verhindern, bei dem Signale, die über Glasbündel laufen, langsamer sind als solche über Harzspalten, was zu Skew führt.

Stromversorgungs-Integrität (PI): Server erleben schnelle Stromtransienten. Wenn die Impedanz des Stromverteilungsnetzwerks (PDN) zu hoch ist, sinken die Spannungsschienen ab, was zu Logikfehlern führt. Paare mit geringer Induktivität und die strategische Platzierung von Entkopplungskondensatoren sind unerlässlich. Der Fertigungs-Stackup muss sicherstellen, dass die Dielektrikumsdicke zwischen Strom- und Masseebenen minimiert wird, um die Zwischenlagenkapazität zu erhöhen.

Thermische Zuverlässigkeit: Serverplatinen unterliegen ständiger thermischer Zyklisierung. Die Fehlanpassung des Wärmeausdehnungskoeffizienten (WAK) zwischen Kupfer, Harz und Komponenten kann zu Lochwandrissen in Vias oder zur Ermüdung der Lötstellen führen. Die Verwendung von Materialien mit hoher Tg (Glasübergangstemperatur) gewährleistet, dass die Platine bei Betriebstemperaturen mechanisch stabil bleibt.

Prozesskontrolle: Die automatische optische Inspektion (AOI) wird nach jedem Ätzprozess der Innenlagen eingesetzt. Bei Serverplatinen mit über 20 Lagen führt ein einziger offener Stromkreis oder Kurzschluss auf einer Innenlage dazu, dass die gesamte teure Platine unbrauchbar wird. Die Registrierungsgenauigkeit – das perfekte Ausrichten aller 20 Lagen – wird durch Röntgenbohren für Werkzeuglöcher und Laser-Direktbelichtung (LDI) erreicht.

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Die Entwicklung der Server-Hardware wird durch die unstillbare Nachfrage nach KI und Cloud Computing vorangetrieben. Wenn wir uns PCIe Gen 6 und darüber hinaus nähern, verschwindet der Fehlerspielraum.

5-Jahres-Leistungsentwicklung (Illustrativ)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Richtung | Warum es wichtig ist |

|---|---|---|---|

| Datenraten (PCIe) | 32 GT/s (Gen 5) | 128 GT/s (Gen 7) | KI-Trainingsmodelle erfordern massive Bandbreite; die Rauheit des Leiterplattenkupfers wird zu einem limitierenden Faktor. |

| Lagenanzahl | 12 - 20 Lagen | 24 - 40+ Lagen | Die Routing-Dichte nimmt zu, da Chips kleiner werden, aber die Pin-Anzahl wächst; erfordert dünnere Dielektrika. |

| Wärmeableitung | Fokus auf Luftkühlung | Flüssigkeits-/Tauchkühlung bereit | Chip-TDPs schießen in die Höhe; Platinen müssen mit Tauchkühlflüssigkeiten kompatibel sein. |

Angebot anfordern / DFM-Überprüfung für Server-Systemplatine (Was zu senden ist)

Bei der Anforderung eines Angebots oder einer Überprüfung der DFM-Richtlinien für eine Server-Systemplatine ist Klarheit entscheidend. Da diese Platinen komplex sind, gelten Standard-Prototypenparameter oft nicht. Bitte geben Sie die folgenden Details an, um eine genaue Bewertung zu gewährleisten:

- Gerber-Dateien: RS-274X- oder ODB++-Format (bevorzugt für komplexe Daten).

- Lagenaufbau-Diagramm: Geben Sie explizit die Lagenanzahl, Kupfergewichte und Dielektrikumdicken an.

- Materialanforderungen: Geben Sie das genaue Laminat (z. B. "Panasonic Megtron 6" oder "Isola Tachyon") oder akzeptable Äquivalente an.

- Impedanzkontrolle: Eine Liste der Zielimpedanzen (single-ended und differentiell) und der Lagen, auf die sie sich beziehen.

- Bohrplan: Unterscheiden Sie klar zwischen durchkontaktierten Löchern, nicht durchkontaktierten Löchern und Backdrilled-Löchern.

- Via-Typen: Geben Sie an, ob Blind-, Buried- oder Microvias verwendet werden (HDI-Anforderungen).

- Oberflächenveredelung: Z. B. ENIG, Immersion Silver oder Hartgold für Steckverbinder.

- Mengen & Lieferzeit: Erwartungen für Prototypen vs. Massenproduktion.

Fazit

Die Server-Systemplatine ist der unbesungene Held des digitalen Zeitalters, eine komplexe Verschmelzung fortschrittlicher Materialien, präziser Technik und strenger Fertigungsstandards. Sie erfordert einen ganzheitlichen Ansatz, bei dem Signalintegrität, Stromversorgung und Wärmemanagement gleichzeitig berücksichtigt werden. Für Ingenieure, die zuverlässige Infrastruktur bereitstellen möchten, ist die Zusammenarbeit mit einem Hersteller, der diese Nuancen versteht, entscheidend. APTPCB kombiniert tiefgreifendes Branchenwissen mit fortschrittlichen Fertigungskapazitäten, um Serverplatinen zu liefern, die den Anforderungen der heutigen Rechenzentren und den KI-Workloads von morgen gerecht werden. Ob Sie sich in der Prototypenphase befinden oder für die Massenbereitstellung skalieren, wir sind bereit, Ihre technische Vision zu unterstützen.