Inhalt

- Der Kontext: Was Seitenradar-Leiterplatten herausfordernd macht

- Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

- Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Herstellungsschritte

- Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

- Säulen der Zuverlässigkeit und Leistung (Signal / Leistung / Thermik / Prozesskontrolle)

- Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Überprüfung für Seitenradar-Leiterplatte (Was zu senden ist)

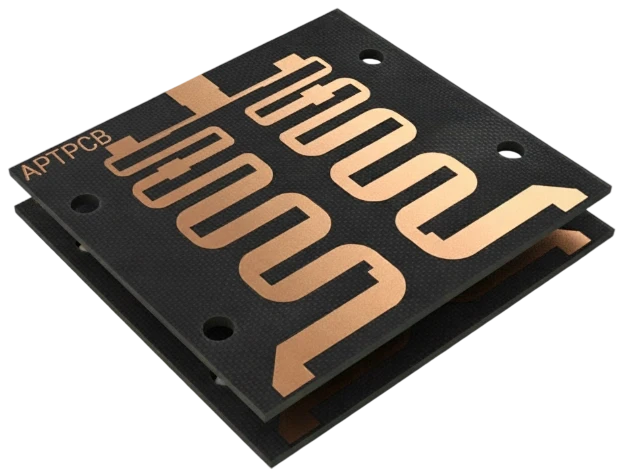

- Fazit Eine Seitenradar-Leiterplatte ist eine spezialisierte Leiterplatte, die für die Aufnahme von Hochfrequenz-(HF)-Transceivern und Antennenarrays entwickelt wurde, die typischerweise bei 24GHz, 77GHz oder 79GHz arbeiten. Im Gegensatz zu Standard-Steuerplatinen fungieren diese Leiterplatten als aktive Komponenten in der HF-Signalkette; die Kupferätzung selbst bildet die Antennenelemente. Eine "gute" Seitenradar-Leiterplatte zeichnet sich durch ihre Fähigkeit aus, geringe Einfügedämpfung, konsistente dielektrische Eigenschaften über weite Temperaturbereiche (-40°C bis +125°C) und strukturelle Integrität unter ständiger Vibration aufrechtzuerhalten, um sicherzustellen, dass das Fahrzeug seine Umgebung über seine gesamte Lebensdauer hinweg präzise "sieht".

Höhepunkte

- Frequenzverschiebung: Die Industrie migriert von 24GHz (schmale Bandbreite) zu 77GHz/79GHz (hohe Auflösung), was engere Fertigungstoleranzen erfordert.

- Hybrid-Lagenaufbauten: Um Leistung und Kosten auszugleichen, verwenden die meisten Seitenradare einen Hybridaufbau – Hochfrequenzlaminate für die HF-Schicht und Standard-FR4 für digitale Steuerschichten.

- Ätzpräzision: Bei 77GHz kann eine Leiterbahnbreitenvariation von nur 10 Mikrometern die Antennenimpedanz und Strahlform erheblich verändern.

- Empfindlichkeit der Oberflächenveredelung: Der Skin-Effekt bei Millimeterwellenfrequenzen macht die Wahl der Oberflächenveredelung (z.B. Tauchsilber vs. ENIG) entscheidend für die Signalintegrität.

- Wärmemanagement: Kompakte, versiegelte Gehäuse erfordern effiziente Wärmeableitungspfade direkt durch die Leiterplattenstruktur.

Der Kontext: Was Seitenradar-Leiterplatten herausfordernd macht

Die Entwicklungsumgebung für Seitenradar-Leiterplatten ist durch einen Konflikt zwischen Physik und Wirtschaftlichkeit gekennzeichnet. Während ein nach vorne gerichtetes Langstreckenradar eine Premium-Komponente ist, bei der die Leistung an erster Stelle steht, werden Seitenradare oft paarweise (hintere Ecken) oder als Viererpack (alle vier Ecken) eingesetzt. Dieser Multiplikationsfaktor übt enormen Druck auf die Stückliste (BOM) aus. Hersteller können nicht einfach die teuersten keramikgefüllten PTFE-Materialien für den gesamten Platinenaufbau verwenden, ohne das Budget zu sprengen.

Darüber hinaus führt die physische Position dieser Sensoren zu einzigartigen Einschränkungen. Seitenradare werden typischerweise in Stoßfängern oder Seitenspiegeln montiert. Sie haben nicht den Luxus einer freien Sichtlinie; sie müssen durch die Fahrzeugverkleidung (Stoßfängerplastik und Lack) senden, die als Radom fungiert. Das Leiterplattendesign muss die durch den Stoßfänger verursachte Signaldämpfung berücksichtigen. Jede Inkonsistenz in der Ausgangsleistung oder Phasengenauigkeit der Leiterplatte erschwert die Kalibrierung, die zur Kompensation der Störungen durch den Stoßfänger erforderlich ist. Bei APTPCB (APTPCB PCB-Fabrik) stellen wir fest, dass der Übergang zu den 77-GHz- und 79-GHz-Bändern den Fehlerspielraum drastisch reduziert hat. Die Wellenlänge bei 77 GHz beträgt ungefähr 3,9 mm. Antennen-Patch-Elemente sind Bruchteile dieser Größe. Folglich sind Standard-Fertigungstoleranzen für PCBs (z. B. ±20 % bei der Leiterbahnbreite) inakzeptabel. Die Herausforderung besteht darin, eine "halbleiterähnliche" Präzision in einer Großformat-Leiterplattenfertigung zu erreichen und sicherzustellen, dass das Radarmodul am linken Stoßfänger identisch mit dem am rechten funktioniert.

Die Kerntechnologien (Was es tatsächlich zum Funktionieren bringt)

Um die strengen Anforderungen von Millimeterwellen-Radaren zu erfüllen, setzen Seitenradar-Leiterplatten auf eine spezifische Reihe von Technologien, die sie von Standard-Automobilelektronik unterscheiden.

1. Hybride Lagenaufbauten

Das prägendste Merkmal einer modernen Seitenradar-Leiterplatte ist der hybride Lagenaufbau. Eine typische 4- oder 6-Lagen-Platine verwendet ein hochleistungsfähiges Hochfrequenzlaminat (wie Rogers RO3003, RO4350B oder Isola Astra MT77) für die oberste Schicht, auf der die HF-Signale verlaufen. Die darunterliegenden Schichten, die die Stromverteilung und digitale Kommunikation (CAN-FD oder Automotive Ethernet) übernehmen, bestehen aus Standard-High-Tg-FR4.

- Der Vorteil: Dieser Ansatz reduziert die Materialkosten im Vergleich zu einer vollständigen PTFE-Platine erheblich, während die HF-Leistung dort erhalten bleibt, wo es darauf ankommt.

- Die Herausforderung: Das Verkleben unterschiedlicher Materialien erfordert Fachwissen. PTFE und FR4 haben unterschiedliche Wärmeausdehnungskoeffizienten (WAK) und erfordern unterschiedliche Laminierungszyklen. Wenn dies während des Leiterplatten-Lagenaufbaus und des Pressvorgangs nicht korrekt gehandhabt wird, kann sich die Platine während des Reflow-Lötens verziehen oder delaminieren.

2. Präzisions-Antennenätzung

Die Antennenanordnung – üblicherweise eine Reihe von Patch-Antennen oder ein geschlitzter Hohlleiter – wird direkt in die obere Kupferschicht geätzt. Bei 77 GHz ist die „Skin-Tiefe“ (wo der Strom fließt) extrem gering.

- Leiterbahnbreitenkontrolle: Hersteller müssen fortschrittliche Laser-Direktbelichtung (LDI) und Vakuumätzverfahren einsetzen, um die Toleranzen der Leiterbahnbreite innerhalb von ±10 μm oder besser zu halten.

- Kupferprofil: Die Rauheit der Kupferfolie ist entscheidend. Standardkupfer ist für 77-GHz-Signale zu rau und wirkt wie ein Gebirge, das die Welle verlangsamt. Seitenradar-Leiterplatten verwenden Kupfer mit sehr niedrigem Profil (VLP) oder rückseitig behandeltes Kupfer (RTF), um den Einfügungsverlust zu minimieren.

3. Mikro-Via-Technologie

Das Verbinden der oberen HF-Schicht mit den inneren Masseebenen erfordert induktionsarme Pfade. Lasergebohrte Mikro-Vias sind hier unerlässlich. Sie bieten den kürzestmöglichen Weg zur Masse und minimieren parasitäre Induktivitäten, die das Hochfrequenzsignal verzerren könnten. Bei HDI-Leiterplatten-Designs für Radar werden diese Vias oft gefüllt und überplattiert (Via-in-Pad), um Bauteile direkt darauf montieren zu können und so kritischen Platz zu sparen.

4. Hohlraumstrukturen (Optional)

Bei einigen fortschrittlichen Designs wird der MMIC (Monolithic Microwave Integrated Circuit) in einem vertieften Hohlraum innerhalb der Leiterplatte platziert. Dies verkürzt die Bonddrahtlänge zwischen dem Chip und der Platine, reduziert die Induktivität und verbessert die Effizienz der Signalübertragung. Obwohl die Herstellung teurer ist, wird diese Technik für Hochleistungs-4D-Bildgebungsradare immer relevanter.

Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Fertigungsschritte

Eine Seitenradar-Leiterplatte existiert nicht isoliert; sie ist Teil eines eng integrierten Ökosystems, das mechanische Gehäuse, thermische Schnittstellen und die nachgeschaltete Montage umfasst.

Die Schnittstelle zur Baugruppe (PCBA): Der Montageprozess für diese Platinen ist anspruchsvoll. Der Radar-MMIC ist typischerweise ein BGA (Ball Grid Array) oder QFN (Quad Flat No-lead) Gehäuse mit feinem Rastermaß. Da die Platine einen Hybridaufbau verwendet, muss das thermische Profil während des Reflow-Lötens sorgfältig abgestimmt werden, um sicherzustellen, dass sowohl das keramikgefüllte Laminat als auch das FR4 ordnungsgemäß aushärten, ohne sich zu verziehen. SMT-Bestückungslinien müssen die Platine auch vorsichtig handhaben, um Kratzer an den Antennenbereichen zu vermeiden, da ein Kratzer auf einer Patch-Antenne deren Resonanzfrequenz dauerhaft verändern kann.

Thermische Grenzflächenmaterialien (TIM): Radarchips erzeugen erhebliche Wärme, und da das Modul gegen Feuchtigkeit abgedichtet ist (IP67/IP69K), gibt es keine Luftzirkulation. Die Leiterplatte muss als Wärmeverteiler fungieren. Entwickler verwenden oft dichte Anordnungen von thermischen Vias unter dem MMIC, um Wärme zu einer Metallrückseite oder dem Aluminiumgehäuse zu leiten. In einigen Fällen werden Metallkern-Leiterplatten oder schwere Kupferschichten verwendet, obwohl hybride FR4/RF-Laminate aufgrund ihrer überlegenen HF-Eigenschaften im Vergleich zu Standard-IMS (Insulated Metal Substrate) der Standard für Seitenradare bleiben.

Prüfung und Kalibrierung: Nach der Montage wird die Seitenradar-Leiterplatte einer strengen End-of-Line (EOL)-Prüfung unterzogen. Dabei wird das Modul in einer Absorberkammer platziert, um das Antennenmuster zu überprüfen. Wenn die Fertigungstoleranzen der Leiterplatte abweichen – zum Beispiel, wenn die Dielektrikumsdicke um 5 % variiert – könnte sich der Strahlwinkel verschieben, was dazu führen würde, dass das Radar die Position eines Objekts falsch einschätzt. Dies unterstreicht, warum die Prozesskontrolle auf der Leiterplattenebene direkt mit der Sicherheitsbewertung des Endfahrzeugs verbunden ist.

Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

Bei der Spezifikation einer Seitenradar-Leiterplatte stehen Ingenieure oft vor Entscheidungen bezüglich der Materialauswahl und der Oberflächenveredelung. Die Kompromisse drehen sich in der Regel um Signalintegrität versus Kosten und Haltbarkeit. Die Wahl der Oberflächenveredelung ist besonders umstritten. HASL (Hot Air Solder Leveling) wird niemals verwendet, da die unebene Oberfläche die planare Natur der Antenne stört. Die Debatte findet üblicherweise zwischen Chemisch Nickel/Immersionsgold (ENIG) und Immersionssilber (ImAg) statt. ENIG ist robust, aber die Nickelschicht besitzt magnetische Eigenschaften, die bei hohen Frequenzen zu Einfügedämpfung führen können. Immersionssilber ist hervorragend für HF-Anwendungen geeignet, kann aber bei unsachgemäßer Handhabung anlaufen.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| Material: Reines PTFE (z.B. Rogers RO3003) | Beste HF-Leistung und -Stabilität; höchste Kosten und schwierige mechanische Bearbeitung (weiches Material). |

| Material: Hybrid (PTFE + FR4) | Ausgewogenes Kosten-Leistungs-Verhältnis; Standard für Seitenradare im Massenmarkt; erfordert komplexe Laminierungszyklen. |

| Oberfläche: Tauchsilber (ImAg) | Geringste Einfügedämpfung (kein Nickel); empfindlich gegenüber Handhabung und schwefelhaltigen Umgebungen (erfordert sorgfältige Lagerung). |

| Oberfläche: ENIG (Nickel/Gold) | Ausgezeichnete Lagerfähigkeit und Lötbarkeit; höhere Einfügedämpfung bei >70GHz aufgrund des Nickelskin-Effekts. |

Säulen der Zuverlässigkeit und Leistung (Signal / Leistung / Thermik / Prozesskontrolle)

Zuverlässigkeit im Automobilradar ist nicht verhandelbar. Ein Ausfall eines Seitenradars könnte bedeuten, dass ein Fahrzeug die Spur in einen bereits belegten Raum wechselt. APTPCB betont vier Säulen der Zuverlässigkeit für diese Komponenten.

1. Signalintegrität (Dk/Df-Stabilität) Die Dielektrizitätskonstante (Dk) des Laminats muss über den gesamten Betriebstemperaturbereich stabil bleiben. Wenn sich die Dk verschiebt, während sich das Auto in der Sonne aufheizt, driftet die Frequenz des Radars ab. Wir überprüfen Materialien mit IPC-TM-650-Testmethoden, um sicherzustellen, dass die Dk-Toleranz innerhalb von ±0,05 liegt.

2. Maßhaltigkeit (Ätzfaktor) Wie erwähnt, bestimmt die Geometrie des Antennenpatches die Strahlform. Wir verwenden eine automatisierte optische Inspektion (AOI), die speziell für HF-Merkmale abgestimmt ist, um Leiterbahnbreiten zu messen. Der „Ätzfaktor“ – das Verhältnis von vertikaler Ätzung zu seitlicher Ätzung – muss in der CAM-Entwicklungsphase kompensiert werden, um sicherzustellen, dass das endgültige Kupfertrapez der Simulation entspricht.

3. Thermische Zuverlässigkeit Seitenradare sind thermischen Schocks ausgesetzt. Die Vias, die die HF-Schicht mit der Masseebene verbinden, müssen Tausende von Zyklen der Ausdehnung und Kontraktion überstehen. Wir führen Verbindungstest (IST) durch, um die Integrität der Kupferplattierung im Via-Barrel zu überprüfen.

4. Umweltschutz Da Tauchsilber (Immersion Silver) üblich ist, muss die Platine vor der Beschichtung frei von ionischen Verunreinigungen sein. Wir wenden strenge Reinigungsprozesse an und empfehlen oft eine Schutzlackierung während der Montage, um das freiliegende Silber über die 15-jährige Lebensdauer des Fahrzeugs vor Oxidation und Schwefelangriff zu schützen.

| Merkmal | Standard-Leiterplatten-Toleranz | Anforderung an Seitenradar-Leiterplatten |

|---|---|---|

| Leiterbahnbreite | ±20% | ±10% oder ±10μm (je nachdem, welcher Wert enger ist) |

| Dielektrikumsdicke | ±10% | ±5% |

| Oberflächenrauheit | Standardfolie | VLP / HVLP (Ra < 0.5μm) |

| Lötstopplack-Registrierung | ±50μm | ±25μm (kritisch nahe Antennen-Patches) |

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Die Entwicklung von Seitenradar-Leiterplatten wird durch die Nachfrage nach "4D"-Sensorik vorangetrieben – die Ergänzung von Höheninformationen zu den bestehenden Entfernungs-, Azimut- und Geschwindigkeitsdaten. Dies erfordert mehr Antennenkanäle (MIMO-Arrays), was die Leiterplattendichte erhöht. Wir beobachten eine Verschiebung hin zu mehrschichtigen HF-Strukturen, bei denen mehrere Hochfrequenzschichten miteinander verbunden werden, was über den einfachen "eine HF-Schicht oben" Hybridaufbau hinausgeht.

Darüber hinaus erforscht die Industrie "Antenna-in-Package" (AiP)-Technologien, bei denen die Antenne direkt in das Chipgehäuse integriert ist. Für die absehbare Zukunft bleiben jedoch PCB-basierte Antennen die kostengünstigste Lösung, um die erforderliche Verstärkung und Aperturgröße für die Mittelbereichserkennung zu erreichen.

5-Jahres-Leistungsentwicklung (Illustrativ)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Richtung | Warum es wichtig ist |

|---|---|---|---|

| **Betriebsfrequenz** | 76-77 GHz | 77-81 GHz (Breitband) | Eine größere Bandbreite ermöglicht eine höhere Auflösung zur Trennung eng beieinander liegender Objekte. |

| **Lagenanzahl** | 4-6 Lagen (Hybrid) | 8-12 Lagen (HDI Hybrid) | Unterstützt komplexe MIMO-Antennenarrays für 4D-Bildgebungsfunktionen. |

| **Materialtechnologie** | Keramikgefülltes PTFE | Glasfreie / PPE-Mischungen | Weitere Reduzierung des Df (Verlustfaktor) zur Minimierung des Signalverlusts bei >80GHz. |

Angebot anfordern / DFM-Überprüfung für Seitenradar-Leiterplatte (Was zu senden ist)

Wenn Sie einen Hersteller für Seitenradar-Leiterplatten beauftragen, ist die Klarheit der HF-Anforderungen ebenso wichtig wie die Gerber-Dateien. Ein Standard-Leiterplatten-Angebots-Paket ist oft unzureichend, da es die spezifischen Material- und Toleranzdaten nicht enthält, die für die Millimeterwellen-Leistung erforderlich sind. Um ein genaues Angebot und eine aussagekräftige Design for Manufacturing (DFM)-Überprüfung zu erhalten, stellen Sie sicher, dass Ihr Paket Folgendes enthält:

- Spezifische Materialangaben: Sagen Sie nicht einfach "Hochfrequenzmaterial". Geben Sie das genaue Laminat an (z. B. "Rogers RO3003 5mil" oder "Isola Astra MT77"). Wenn Äquivalente zulässig sind, geben Sie die erforderlichen Dk- und Df-Werte explizit an.

- Details zum Hybrid-Lagenaufbau: Definieren Sie klar, welche Lagen HF (Hochfrequenz) und welche digital (FR4) sind. Stellen Sie eine Lagenaufbauzeichnung bereit, die die Anordnung von Prepreg und Kern zeigt.

- Antennenlagentoleranzen: Heben Sie die Antennenmerkmale in den Gerber-Dateien hervor und geben Sie die erforderliche Linienbreitentoleranz an (z. B. ±15μm).

- Oberflächenveredelung: Geben Sie Immersion Silver, ENIG oder ENEPIG an und vermerken Sie, ob es "Keep-Out"-Bereiche für den Lötstopplack in der Nähe der Antennenelemente gibt.

- Kupferprofil: Wenn VLP- oder HVLP-Kupfer erforderlich ist, muss dies in den Fertigungsnotizen angegeben werden.

- Prüfanforderungen: Geben Sie an, ob TDR- (Impedanz-) Prüfungen oder spezifische Einfügedämpfungsprüfungen an Coupons oder Produktionsplatinen erforderlich sind.

- Volumen und Lieferzeit: Prototypenmengen (5-50) im Vergleich zu Produktionsprognosen, da dies die Materialbeschaffungsstrategien beeinflusst.

Fazit

Side-Radar-Leiterplatten stellen eine kritische Schnittstelle zwischen fortschrittlicher Materialwissenschaft und der Massenfertigung dar. Sie sind keine Nischenkomponenten mehr, die Luxusfahrzeugen vorbehalten sind; sie sind die Standard-"Augen und Ohren" moderner automobiler Sicherheitssysteme. Die Umstellung auf 77 GHz und die Nachfrage nach höherer Auflösung stellen strenge Anforderungen an die Ätzpräzision, Materialstabilität und Lagenregistrierung, die weit über die Standard-Leiterplattenfertigung hinausgehen. Erfolg in diesem Bereich erfordert eine Partnerschaft mit einem Hersteller, der versteht, dass eine Leiterplatte nicht nur ein Träger für Komponenten ist, sondern ein aktiver Teil des HF-Schaltkreises. Durch die sorgfältige Auswahl von Hybrid-Stackups, die Definition präziser Toleranzen und die Validierung der Leistung durch strenge Tests können Ingenieure zuverlässige, hochleistungsfähige Radarsysteme einsetzen, die die Sicherheit im Straßenverkehr erhöhen. Für diejenigen, die bereit sind, von der Simulation zur physischen Realität überzugehen, bietet APTPCB die spezialisierten Fähigkeiten und die technische Unterstützung, die erforderlich sind, um die Komplexität der Millimeterwellen-Leiterplattenfertigung zu bewältigen.