Grundlagen von Einzelschicht-Leiterplatten: Definition, Anwendungsbereich und Zielgruppe dieses Leitfadens

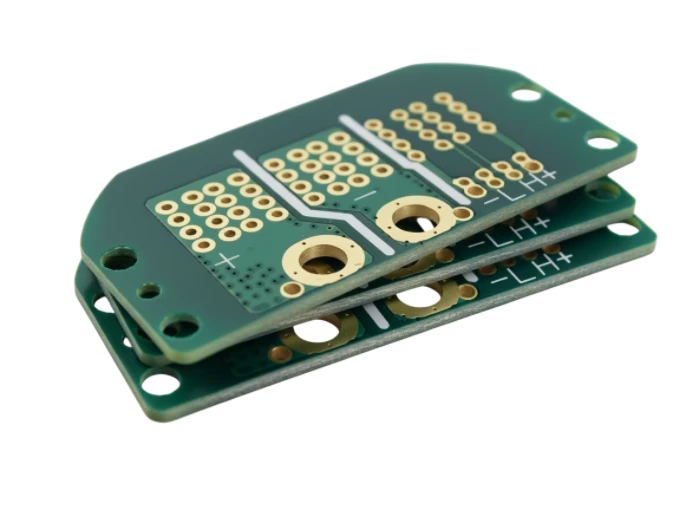

Einzelschicht-Leiterplatten (PCBs) stellen die grundlegende Stufe der Leiterplattenfertigung dar, gekennzeichnet durch leitfähige Kupferschaltkreise auf nur einer Seite des Substrats. Obwohl oft als "Low-Tech" wahrgenommen, ist die Beherrschung der Grundlagen von Einzelschicht-Leiterplatten entscheidend für Einkaufsleiter und Ingenieure, die Projekte im Bereich hochvolumiger Unterhaltungselektronik, Netzteile und LED-Beleuchtung verwalten, bei denen Kosteneffizienz und Wärmemanagement von größter Bedeutung sind. Im Gegensatz zu Mehrschicht-Leiterplatten, die auf komplexe interne Vias und Laminierungszyklen angewiesen sind, verlassen sich Einzelschicht-Leiterplatten stark auf Materialeigenschaften und präzise Oberflächenbearbeitung, um Zuverlässigkeit zu gewährleisten.

Dieser Leitfaden richtet sich an technische Einkäufer, Produktingenieure und Supply-Chain-Manager, die Einzelschicht-Leiterplatten beschaffen müssen, ohne Kompromisse bei der Qualität einzugehen. Er geht über allgemeine Definitionen hinaus und behandelt die spezifischen Beschaffungsspezifikationen, Risikominderungsstrategien und Validierungsprotokolle, die zur Skalierung der Produktion erforderlich sind. Egal, ob Sie einen Prototyp in die Massenproduktion überführen oder eine bestehende Stückliste optimieren, das Verständnis dieser Grundlagen stellt sicher, dass Sie die richtigen Fragen stellen, bevor Sie eine Bestellung aufgeben. Bei APTPCB (APTPCB PCB Factory) stellen wir oft fest, dass die einfachsten Designs die vermeidbarsten Fehler aufgrund vager Dokumentation oder unpassender Materialauswahl erleiden. Dieses Playbook bietet einen strukturierten Ansatz zur Definition Ihrer Anforderungen, zur Validierung der Lieferantenfähigkeiten und zur Sicherstellung, dass Ihre einlagigen Designs den strengen Anforderungen moderner Montagelinien gerecht werden.

Wann man die Grundlagen von einlagigen PCBs anwenden sollte (und wann ein Standardansatz besser ist)

Das Verständnis des Betriebskontextes ist der erste Schritt zur effektiven Anwendung der Grundlagen von einlagigen PCBs; zu wissen, wann man sich für diese Architektur entscheiden sollte, spart erhebliche Kosten, aber eine falsche Anwendung führt zu Ausfällen im Feld.

Verwenden Sie einlagige PCBs, wenn:

- Kosten der Haupttreiber sind: Für hochvolumige Konsumgüter (Taschenrechner, Fernbedienungen, einfaches Spielzeug) sind die reduzierten Material- und Verarbeitungskosten von einseitigen Platinen unschlagbar.

- Die Schaltungskomplexität gering ist: Wenn der Schaltplan eine Leiterbahnführung ohne Kreuzungen (oder mit einfachen Drahtbrücken) zulässt, ist eine einzelne Lage ausreichend.

- Wärmeableitung kritisch ist: Bei LED-Beleuchtung und Leistungsumwandlung bieten einlagige Metallkern-PCBs (MCPCBs) eine überlegene Wärmeübertragung, da das Dielektrikum direkt mit einem Metallkühlkörper verbunden ist, ohne dazwischenliegende Glas-Epoxid-Schichten.

- Fertigungsgeschwindigkeit erforderlich ist: Mit weniger Prozessschritten (keine Laminierung, oft keine Beschichtung) ist der Durchsatz schneller.

Wechseln Sie zu doppelseitigen oder mehrlagigen PCBs, wenn:

- Dichte erfordert feinen Raster: Wenn Sie eine enge Bauteilplatzierungsgrundlagen für BGAs oder ICs mit hoher Pin-Anzahl benötigen, wird die einlagige Leiterbahnführung unmöglich.

- Mechanische Festigkeit von Durchkontaktierungen ist erforderlich: Einlagige Platinen verwenden typischerweise nicht metallisierte Durchkontaktierungen (NPTH). Wenn Bauteile schwer sind oder Vibrationen ausgesetzt sind, reduziert das Fehlen einer metallisierten Hülse die Lötstellenfestigkeit erheblich im Vergleich zu metallisierten Durchkontaktierungen (PTH), die in doppelseitigen Platinen zu finden sind.

- Signalintegrität hat Priorität: Einlagige Platinen verfügen nicht über Referenzebenen (Masse-/Leistungsebenen), wodurch sie aufgrund der EMI-Anfälligkeit für Hochgeschwindigkeits-Digitalsignale oder empfindliche HF-Schaltungen ungeeignet sind.

Grundlagen der einlagigen Leiterplatten-Spezifikationen (Materialien, Lagenaufbau, Toleranzen)

Die frühzeitige Definition präziser Spezifikationen verhindert die "Annahmelücke", bei der Lieferanten standardmäßig die günstigsten Optionen wählen; hier sind die kritischen Parameter, die für Grundlagen der einlagigen Leiterplatten zu definieren sind.

- Basismaterial (Substrat):

- FR-4: Das Standard-Glasfaserverstärkte Epoxidharz. Geben Sie die Tg (Glasübergangstemperatur) an, typischerweise 130°C–140°C für den allgemeinen Gebrauch. Siehe FR4 PCB für Details zu Optionen mit hoher Tg.

- CEM-1 / CEM-3: Verbundmaterialien (Papierkern mit Glasoberfläche). Günstiger als FR-4 und stanzbar, wodurch sie ideal für die Massenproduktion einfacher Formen sind.

- Aluminium/Kupfer-Kern: Wesentlich für LED-/Leistungsanwendungen. Geben Sie die Wärmeleitfähigkeit an (z.B. 1,0 W/mK bis 3,0 W/mK).

- Kupfergewicht:

- Standard: 1 oz (35µm).

- Leistungsanwendungen: 2 oz (70µm) oder 3 oz (105µm). Beachten Sie, dass schwereres Kupfer breitere minimale Leiterbahnbreiten/-abstände erfordert (Ätzkompensation).

- Plattendicke:

- Standard: 1,6mm (0,062").

- Dünne Optionen: 0,8mm, 1,0mm, 1,2mm (oft zur Kosten- oder Platzersparnis verwendet).

- Toleranz: Typischerweise ±10% für FR-4; ±0,1mm für gestanzte Platten.

- Oberflächenveredelung:

- OSP (Organic Solderability Preservative): Geringste Kosten, flache Oberfläche, gut für SMT. Kurze Haltbarkeit (6 Monate).

- HASL (Hot Air Solder Leveling): Robust, lange Haltbarkeit, aber Oberflächenunebenheiten können Fine-Pitch-SMT beeinträchtigen.

- ENIG (Electroless Nickel Immersion Gold): Flach, oxidationsbeständig, teuer. Verwendung für Drahtbonden oder Touch-Kontakte.

- Lötstopplack:

- Farbe: Grün ist Standard (beste Leistung/Kosten). Weiß ist üblich für LEDs (Reflexionsvermögen).

- Abstand: Mindestens 2-3 mil größer als die Padgröße (LDI) oder 4-5 mil (traditionelles Foto).

- Siebdruck:

- Weiß oder Schwarz. Stellen Sie sicher, dass die Zeichenhöhe mindestens 30-40 mil beträgt, um die Lesbarkeit zu gewährleisten.

- Lochtyp:

- NPTH (Non-Plated Through Hole): Der Standard für Einzelschicht.

- Toleranz: ±0,05mm (gebohrt), ±0,10mm (gestanzt).

- Leiterbahn/Abstand:

- Standard: 6/6 mil (0,15mm).

- Fortgeschritten: 4/4 mil (0,1 mm) – Kosten steigen.

- Verbiegung und Verwindung:

- Ziel < 0,75 % (IPC Klasse 2). Einlagige Platinen neigen aufgrund asymmetrischer Kupferbelastung zum Verziehen.

- Dokumentation:

- Halten Sie sich an die Grundlagen der Leiterplattendokumentation: Gerber RS-274X-Format, Bohrdatei (Excellon) und eine ReadMe-Textdatei, die den Lagenaufbau und die Oberfläche spezifiziert.

Fertigungsrisiken bei einlagigen Leiterplatten (Grundursachen und Prävention)

Selbst einfache Designs weisen Fehlermodi auf; das Verständnis dieser Risiken im Kontext der Grundlagen einlagiger Leiterplatten ermöglicht es Ihnen, Strategien zur Früherkennung und Prävention zu implementieren.

- Platinenverzug (Verbiegung und Verwindung)

- Grundursache: Asymmetrischer Lagenaufbau. Kupfer befindet sich nur auf einer Seite, was zu ungleichmäßiger Wärmeausdehnung/-kontraktion während des Reflow-Lötens und der Fertigung führt.

- Erkennung: Sichtprüfung auf einer flachen Granitoberfläche; Messung mit Fühlerlehren.

- Prävention: Wenn möglich, steiferes Material verwenden (FR-4 statt CEM-1); Kupferausgleich (Thieving) auf der Ätzseite verwenden, um Spannungen gleichmäßig zu verteilen; Vorrichtungen während des Reflow-Lötens verwenden.

- Pad-Ablösung / Abgelöste Pads

- Grundursache: Einlagige Platinen verlassen sich ausschließlich auf die Klebeverbindung zwischen der Kupferfolie und dem Substrat. Es gibt keine plattierte Durchkontaktierung, um das Pad zu verankern. Übermäßige Hitze während des Lötens oder mechanische Belastung löst das Pad ab.

- Erkennung: Schälfestigkeitsprüfung an Testcoupons; Sichtprüfung nach Nacharbeits-Simulation.

- Prävention: Pad-Größe maximieren (Ringring); Teardrops an Leiterbahn-Pad-Übergängen verwenden; Laminate mit hoher Schälfestigkeit spezifizieren; schwere Komponenten ohne mechanische Unterstützung (Kleber/Schrauben) vermeiden.

- Lötstoppmasken-Fehlausrichtung

- Grundursache: Materialschrumpfung/-dehnung während der Verarbeitung, insbesondere bei billigeren Substraten wie CEM-1.

- Erkennung: Sichtprüfung; prüfen, ob die Maske auf lötbare Pads übergreift (Risiko von Lötfehlern).

- Prävention: LDI (Laser Direct Imaging) für präzisere Registrierung verwenden; sicherstellen, dass die Gerber-Dateigrundlagen eine ausreichende Maskenerweiterung (Dammgröße) enthalten.

- Schlechte Lötbarkeit (Black Pad oder Oxidation)

- Grundursache: Abgelaufene OSP-Oberfläche oder schlechte HASL-Prozesskontrolle.

- Erkennung: Benetzungswaagentest; Sichtprüfung auf Nichtbenetzung während der Montage.

- Prävention: Strenge Haltbarkeitskontrollen durchsetzen; Vakuumverpackung mit Trockenmittel; ENIG für lange Lagerzeiten wählen.

- Stanzrisse (CEM-1/FR-1)

- Grundursache: Stumpfe Stanzwerkzeuge oder unsachgemäße Temperatur während des Stanzprozesses verursachen Lichthöfe oder Risse um Löcher.

- Erkennung: Gegenlichtprüfung; Querschnittsanalyse.

- Prävention: Regelmäßige Werkzeugwartungspläne beim Lieferanten; gebohrte Löcher für kritische FR-4-Leiterplatten anstelle von Stanzen spezifizieren.

- Abstandsfehler (Hochspannung)

- Grundursache: Unzureichender Abstand zwischen Leiterbahnen für die Betriebsspannung, was zu Lichtbogenbildung (Kriechstrecke) führt.

- Erkennung: Hochspannungstest (Einhaltung der elektrischen Sicherheit).

- Prävention: Befolgen Sie die Grundlagen zu Luft- und Kriechstrecken (IPC-2221-Standards); fügen Sie Schlitze (Routing) zwischen Hochspannungsknoten hinzu, um die Kriechstrecke zu erhöhen.

- Zerkratzte Leiterbahnen

- Grundursache: Handhabungsschäden. Da die Leiterbahnen auf der Unterseite ohne internen Schutz freiliegen, sind sie anfällig.

- Erkennung: AOI (Automatisierte Optische Inspektion).

- Prävention: Korrekte Bestückungs- und Handhabungsprotokolle; Schutzbeschichtung (Schutzlack) nach der Montage.

- Unvollständige Ätzung (Kurzschlüsse)

- Grundursache: Unterätzung hinterlässt Restkupfer zwischen engen Leiterbahnen.

- Erkennung: E-Test (Elektrischer Test) – Unterbrechungs-/Kurzschlusstest.

- Prävention: DFM-Überprüfung (Design for Manufacturing), um sicherzustellen, dass der Abstand zum Kupfergewicht passt (z.B. nicht versuchen, 4mil Abstand mit 2oz Kupfer zu realisieren).

Validierung und Abnahme der Grundlagen von Einzelschicht-Leiterplatten (Tests und Bestehenskriterien)

Um sicherzustellen, dass das gelieferte Produkt die grundlegenden Anforderungen an Einzelschicht-Leiterplatten erfüllt, implementieren Sie einen Validierungsplan, der über einfache Sichtprüfungen hinausgeht.

- Elektrische Durchgängigkeit & Isolation (E-Test):

- Ziel: Überprüfen, dass keine Unterbrechungen oder Kurzschlüsse vorliegen.

- Methode: Flying Probe (für Prototypen) oder Nadelbett (für die Massenproduktion).

- Abnahme: 100% bestanden. Kein Widerstand > 10 Ohm (Durchgängigkeit) oder < 10 M-Ohm (Isolation).

- Lötbarkeitstest:

- Objective: Sicherstellen, dass die Pads während der Montage Lötmittel annehmen.

- Method: IPC-J-STD-003 (Dip and Look).

- Acceptance: >95% Abdeckung der Pad-Oberfläche mit einer glatten, durchgehenden Lötbeschichtung.

- Peel Strength Test:

- Objective: Überprüfung der Kupferhaftung am Substrat.

- Method: IPC-TM-650 2.4.8.

- Acceptance: > 1,1 N/mm (oder gemäß Datenblatt-Spezifikation für das spezifische Laminat).

- Dimensional Verification:

- Objective: Sicherstellen, dass die Platine in das Gehäuse passt und die Löcher ausgerichtet sind.

- Method: KMG (Koordinatenmessmaschine) oder Messschieber.

- Acceptance: Umriss ±0,15mm; Lochpositionen ±0,10mm.

- Thermal Stress Test (Solder Float):

- Objective: Simulation des Thermoschocks beim Wellenlöten.

- Method: 10 Sekunden lang auf einem Löttopf bei 288°C schwimmen lassen.

- Acceptance: Keine Blasenbildung, Delamination oder "Measles" (weiße Flecken) im Substrat.

- Ionic Contamination (Cleanliness):

- Objective: Korrosion und elektrochemische Migration verhindern.

- Method: ROSE-Test (Resistivity of Solvent Extract).

- Acceptance: < 1,56 µg/cm² NaCl-Äquivalent.

- Solder Mask Adhesion:

- Objective: Sicherstellen, dass die Maske nicht abblättert.

- Method: Klebebandtest (IPC-TM-650 2.4.28.1).

- Acceptance: Keine Maskenentfernung auf dem Klebeband.

- Visual Inspection (Workmanship):

- Objective: Allgemeine Qualitätsprüfung.

- Method: IPC-A-600 Klasse 2 Standard.

- Akzeptanz: Kein freiliegendes Kupfer (es sei denn, es ist so konzipiert), lesbarer Siebdruck, keine Grate an den Kanten.

Checkliste zur Lieferantenqualifizierung für Grundlagen von einlagigen Leiterplatten (RFQ, Audit, Rückverfolgbarkeit)

Verwenden Sie diese Checkliste, um Lieferanten wie APTPCB oder andere zu prüfen und sicherzustellen, dass sie die spezifischen Fähigkeiten besitzen, um Grundlagen von einlagigen Leiterplatten in großem Maßstab zu handhaben.

Gruppe 1: RFQ-Eingaben (Was Sie bereitstellen müssen)

- Vollständige Gerber-Dateien (RS-274X) einschließlich Leiterplattenumriss.

- Bohrdatei mit Werkzeugliste (geben Sie an, ob die Löcher metallisiert oder nicht-metallisiert sind – normalerweise NPTH für einlagige Leiterplatten).

- Materialspezifikation (FR4, CEM-1, Aluminium) und Tg-Wert.

- Anforderungen an die Kupferstärke (1oz, 2oz).

- Präferenz für die Oberflächenveredelung (HASL, ENIG, OSP).

- Lötstopplack- und Siebdruckfarben.

- Nutzenzeichnung (falls für die Bestückung erforderlich).

- Volumen und Lieferplan (EAU, Losgrößen).

- Besondere Anforderungen (z.B. abziehbarer Lötstopplack, Kohletinte).

Gruppe 2: Nachweis der Fähigkeiten (Was der Lieferant nachweisen muss)

- Fähigkeit zur Verarbeitung des spezifizierten Basismaterials (insbesondere bei Aluminium/MCPCB).

- Minimale Leiterbahn-/Abstandsbreitenfähigkeit, die Ihrem Design entspricht (z.B. können sie 5mil in der Massenproduktion einhalten?).

- Stanz- vs. Bohrkapazität (verfügen sie über hauseigene Stanzwerkzeuge für CEM-1?).

- Hauseigene Oberflächenveredelungslinien (Auslagerung der Oberflächenveredelung erhöht Lieferzeit und Risiko).

- Verfügbarkeit der Automatischen Optischen Inspektion (AOI) für einseitige Leiterplatten.

- UL-Zertifizierung für den angeforderten spezifischen Laminattyp.

Gruppe 3: Qualitätssystem & Rückverfolgbarkeit

- ISO 9001-Zertifizierung (aktuell und gültig).

- UL-Dateinummer (online überprüfen).

- Materialrückverfolgbarkeit (Können sie eine Platinencharge bis zum Laminatlos zurückverfolgen?).

- Berichte zur Ausgangsqualitätskontrolle (OQC), die mit jeder Lieferung bereitgestellt werden.

- Verfahren zur Handhabung von nicht konformem Material (MRB-Prozess).

- Kalibrierungsaufzeichnungen für E-Test- und Messgeräte.

Gruppe 4: Änderungskontrolle & Lieferung

- PCN (Produktänderungsmitteilung)-Richtlinie – Benachrichtigen sie, bevor sie Materialmarken wechseln?

- Kapazitätsplanung – Können sie einen Nachfrageschub von 20 % bewältigen?

- Verpackungsstandards (vakuumversiegelt, Feuchtigkeitsindikatorkarten, Trockenmittel).

- DFM-Unterstützung – Überprüfen sie Dateien, bevor die Produktion beginnt?

- Historie der Lieferzeitkonsistenz.

So wählen Sie die Grundlagen von Einzelschicht-Leiterplatten (Kompromisse und Entscheidungsregeln)

Die Navigation durch die Grundlagen von Einzelschicht-Leiterplatten erfordert Kompromisse zwischen Leistung, Kosten und Herstellbarkeit.

- FR-4 vs. CEM-1:

- Regel: Wenn Sie eine hohe mechanische Festigkeit benötigen oder SMT-Bauteile mit feinem Raster verwenden, wählen Sie FR-4. Wenn Sie ein kostengünstiges Verbrauchergerät mit hauptsächlich Durchsteckkomponenten und lockeren Toleranzen bauen, wählen Sie CEM-1.

- Bohren vs. Stanzen:

- Regel: Wenn Ihr Volumen >50.000 Einheiten beträgt und das Design stabil ist, wählen Sie Stanzen (erfordert Werkzeuginvestitionen, senkt aber die Stückkosten). Wenn das Volumen geringer ist oder sich das Design ändern könnte, wählen Sie Bohren (CNC).

- HASL vs. ENIG:

- Regel: Wenn Sie die Haltbarkeit und flache Pads für kleine SMT-Bauteile priorisieren, wählen Sie ENIG. Wenn die Kosten der Hauptfaktor sind und die Bauteile groß sind (0805 oder größer), wählen Sie HASL.

- 1 oz vs. 2 oz Kupfer:

- Regel: Wenn der Strom < 1A ist, ist 1 oz Standard. Wenn hohe Ströme (>2A) gehandhabt werden müssen oder Wärmeableitung erforderlich ist, wählen Sie 2 oz, aber erhöhen Sie den Leiterbahnabstand entsprechend.

- Grüne vs. Weiße Lötstoppmaske:

- Regel: Wenn es sich um eine LED-Anwendung handelt, die Lichtreflexion erfordert, wählen Sie Weiß. Für alle anderen Elektronikanwendungen wählen Sie Grün (es härtet besser aus und ermöglicht feinere Lötstoppstege).

- Standard vs. Metallkern (MCPCB):

- Regel: Wenn die thermische Belastung > 1W/cm² beträgt, ist Standard-FR-4 riskant; wählen Sie Aluminium-MCPCB. Andernfalls bleiben Sie bei FR-4, um Kosten zu sparen.

Grundlagen von Einzelschicht-Leiterplatten FAQ (Kosten, Lieferzeit, DFM-Dateien, Materialien, Tests)

F: Wie vergleichen sich die Kosten von Einzelschicht-Leiterplatten mit doppelseitigen Platinen? A: Einzelschicht-Leiterplatten sind typischerweise 30-50% günstiger als doppelseitige Platinen, da der Galvanisierungsprozess entfällt und die Laminierung vereinfacht ist. Diese Einsparungen treten jedoch nur ein, wenn die Platinengröße nicht wesentlich zunimmt, um das Routing zu ermöglichen. F: Welche kritischen DFM-Dateien werden für die Grundlagen von einseitigen Leiterplatten benötigt? A: Sie müssen Gerber-Dateien für die Kupferschicht (normalerweise Unterseite), Lötstoppmaske (Unterseite), Bestückungsdruck (Oberseite) und eine Bohrdatei bereitstellen. Stellen Sie sicher, dass Ihre Gerber-Dateigrundlagen korrekt sind: Überprüfen Sie, ob die Kupferschicht korrekt gespiegelt ist, damit der Text auf der fertigen Platine richtig lesbar ist.

F: Kann ich durchkontaktierte Löcher (PTH) auf einer einseitigen Leiterplatte verwenden? A: Im Allgemeinen nein. "Einseitig" bedeutet Kupfer nur auf einer Seite, sodass oben kein Kupfer zum Plattieren vorhanden ist. Wenn Sie plattierte Löcher für die Festigkeit benötigen, fertigen Sie effektiv eine doppelseitige Platine (auch wenn Sie oben keine Leiterbahnen haben), was die Kosten erhöht.

F: Wie sind die Lieferzeiten für die Produktion von einseitigen Leiterplatten? A: Standard-Lieferzeiten sind oft kürzer als bei Mehrlagenplatinen, typischerweise 3-5 Tage für Prototypen und 7-10 Tage für die Massenproduktion. Schnellfertigungsoptionen können so schnell wie 24 Stunden sein, da der Prozessablauf optimiert ist.

F: Wie gewährleiste ich die elektrische Sicherheit mit den Grundlagen von Luft- und Kriechstrecken auf einseitigen Platinen? A: Da es keine internen Schichten gibt, die Hochspannung abschirmen könnten, müssen Sie sich auf den Oberflächenabstand verlassen. Verwenden Sie Schlitze (Ausschnitte) zwischen Hochspannungspads, um die Kriechstrecke effektiv zu erhöhen, ohne die Platinenfläche zu vergrößern.

F: Welche Materialien eignen sich am besten für einseitige Leiterplatten in Umgebungen mit hohen Vibrationen? A: Vermeiden Sie Phenolharze auf Papierbasis (FR-1/FR-2), da diese spröde sind. Verwenden Sie gewebtes Glas-Epoxid (FR-4) für eine bessere Biegefestigkeit. Kleben Sie zusätzlich schwere Komponenten auf die Platine, da einseitige Pads bei Vibrationen abheben können.

F: Was sind die Abnahmekriterien für die Sichtprüfung von einlagigen Leiterplatten? A: Befolgen Sie IPC-A-600 Klasse 2. Zu den Hauptkriterien gehören: kein Abheben von Kupferpads, lesbare Markierungen, Lötstopplack-Registrierung innerhalb der Toleranz (keine Freilegung benachbarter Leiter) und saubere Kanten (insbesondere bei gestanzten Platinen).

F: Warum unterscheidet sich die Grundlagen der Bauteilplatzierung bei einlagigen Platinen? A: Sie können Leiterbahnen nicht kreuzen. Dies erzwingt eine spezifische Platzierungsstrategie, bei der Komponenten linear angeordnet werden müssen oder Drahtbrücken (Null-Ohm-Widerstände) verwendet werden müssen, um Leiterbahnen zu „überspringen“.

Ressourcen für einlagige Leiterplatten-Grundlagen (verwandte Seiten und Tools)

- FR4-Leiterplatte: Ein tiefer Einblick in das gängigste Substratmaterial, das Verständnis von Tg-Werten und Gewebetypen für Zuverlässigkeit.

- Metallkern-Leiterplatte: Unverzichtbare Lektüre, wenn Ihre einlagige Anwendung LEDs oder Leistungselektronik mit Wärmeableitungsbedarf umfasst.

- Leiterplatten-Oberflächenveredelungen: Vergleichen Sie HASL, ENIG und OSP, um die richtige Veredelung für Ihren Montageprozess und Ihre Lagerhaltungsanforderungen auszuwählen.

- DFM-Richtlinien: Technische Designregeln, um häufige Fertigungsstopps zu vermeiden und sicherzustellen, dass Ihre Dateien produktionsbereit sind.

- Leiterplattenqualität: Erfahren Sie mehr über die spezifischen Testprotokolle und Zertifizierungen, die die Zuverlässigkeit der Platine garantieren.

Angebot für einlagige Leiterplatten-Grundlagen anfordern (DFM-Überprüfung + Preisgestaltung)

Bereit, fortzufahren? Senden Sie Ihr Design an APTPCB für eine umfassende DFM-Überprüfung und eine wettbewerbsfähige Preisanalyse.

Um schnell ein genaues Angebot zu erhalten, bereiten Sie bitte vor:

- Gerber-Dateien: RS-274X-Format (stellen Sie sicher, dass die untere Kupferschicht und die Bohrerdateien enthalten sind).

- Fertigungszeichnung: Spezifikation von Material (z.B. FR4, 1,6 mm), Kupfergewicht (1oz) und Oberfläche.

- Volumen: Geschätzter Jahresverbrauch und Chargenmenge.

- Testanforderungen: Geben Sie an, ob ein 100%iger E-Test erforderlich ist (empfohlen).

Klicken Sie hier, um ein Angebot anzufordern – Unser Ingenieurteam wird Ihre Daten innerhalb von 24 Stunden auf Einhaltung der Grundlagen für einlagige Leiterplatten und potenzielle Kosteneinsparungen überprüfen.

Fazit: Nächste Schritte für einlagige Leiterplatten-Grundlagen

Die Beherrschung der Grundlagen von einlagigen Leiterplatten bedeutet, Einfachheit mit strengen Spezifikationen in Einklang zu bringen. Indem Sie Ihre Materialien definieren, die mechanischen Einschränkungen von nicht-plattierten Löchern verstehen und die Fähigkeit Ihres Lieferanten zur Kontrolle von Verzug und Haftung überprüfen, können Sie die Kostenvorteile von einseitigen Leiterplatten nutzen, ohne die Produktqualität zu gefährden. Verwenden Sie die bereitgestellte Checkliste, um Ihren aktuellen Prozess zu überprüfen und sicherzustellen, dass Ihre nächste Produktionsserie auf einer soliden Grundlage klarer Anforderungen und überprüfter Fertigungsstandards aufgebaut ist.