Smartphone-Leiterplattenbaugruppen integrieren Anwendungsprozessoren, Speicher, HF-Transceiver, Energiemanagement, Kameras und Sensoren in ultra-dichte 8-16-lagige HDI-Leiterplatten mit Abmessungen von 70x140mm, die 50μm Leiterbahnbreiten, Via-in-Pad-Konstruktion und lasergebohrte Microvias erfordern. Diese unterstützen Flaggschiff-Geräte, die 5G-Signale, 4K-Videos und KI-Workloads verarbeiten, während sie eine thermische Verlustleistung von 5-15W über Consumer-Flaggschiff-Telefone, robuste Industriegeräte und Mid-Range-Plattformen hinweg verwalten. Diese Geräte erfordern einen zuverlässigen Betrieb über 2-5-jährige Lebenszyklen und überstehen Millionen von Ladezyklen, extreme Temperaturen und tägliche Beanspruchung.

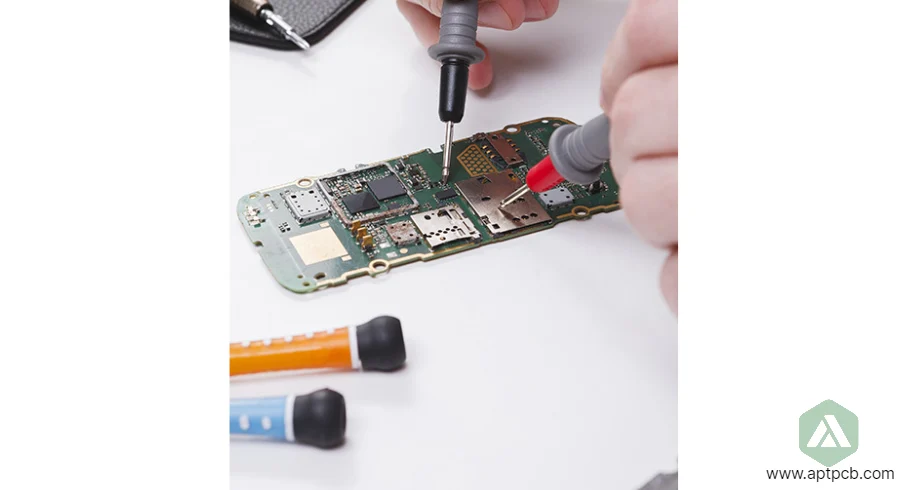

Bei APTPCB bieten wir spezialisierte Smartphone-Bestückungsdienstleistungen an, die fortschrittliche HDI-Konstruktion, Hochgeschwindigkeitssignalrouting und umfassende Tests mit Box-Build-Montage-Integration umfassen. Unsere Fähigkeiten unterstützen sowohl Budgetgeräte, die eine Kostenoptimierung erfordern, als auch Flaggschiff-Plattformen, die modernste 3nm-Prozessoren, 200MP-Kameras und Sub-6GHz 5G verlangen, mit validierter Fertigung, die Ertrag und Zuverlässigkeit gewährleistet.

Erzielung extremer Komponentendichte in dünnen Bauformen

Moderne Smartphones beherbergen über 1000 Komponenten, darunter Multi-Die-SoCs, LPDDR5-Speicher, UFS-Speicher, HF-Frontends und PMICs, auf Leiterplatten mit einer Dicke von nur 1,0-1,4 mm, wobei elektromagnetische Verträglichkeit und Wärmemanagement gewährleistet werden. Eine Komponentendichte von 15-20 Teilen/cm² erfordert fortschrittliche Montagetechniken, die 0,35-mm-BGAs, 01005-Passive und Wafer-Level-Packages verarbeiten, während thermische Ausdehnungsunterschiede bewältigt und Erstausbeuten von >95% erzielt werden. Eine unzureichende Dichteoptimierung führt zu dickeren Geräten, was die Marktakzeptanz verringert, die Akkukapazität und damit die Laufzeit einschränkt oder die HF-Leistung und damit die Netzwerkkonnektivität beeinträchtigt – was sich direkt auf die Produktwettbewerbsfähigkeit, die Benutzerzufriedenheit und den Markterfolg in hart umkämpften Mobilfunkmärkten auswirkt.

Bei APTPCB setzt unsere Fertigung fortschrittliche Montagetechniken ein, die eine Komponentendichte und Zuverlässigkeit auf Flaggschiff-Niveau erreichen.

Implementierungstechniken für hochdichte Baugruppen

- Any-Layer-HDI-Konstruktion: 8-16 Lagenaufbauten mit 2-3 Aufbau-Lagen pro Seite, die Via-in-Pad für BGAs ermöglichen und Leiterbahnbreiten von 50-75μm mit ICT-Test elektrischer Validierung erreichen.

- Gestapelte Gehäuseintegration: Package-on-Package-Montage, bei der LPDDR5-Speicher auf Anwendungsprozessoren gestapelt wird, wodurch der Platzbedarf um 40% reduziert und thermische Schnittstellen verwaltet werden.

- Ultrafein-Pitch-Bestückung: Präzise Platzierung von BGAs mit 0,35 mm Pitch und passiven 01005er Bauteilen mit Reflow-Profilen, die für dünne Leiterplatten optimiert sind, um Verzug zu verhindern.

- Via-in-Pad-Technologie: Gefüllte und plattierte Microvias innerhalb von BGA-Pads ermöglichen direktes Routing, eliminieren Dogbone-Leiterbahnen und sparen wertvollen Routing-Platz.

- Sequentielle Lamination: Aufbau-Schicht-Verarbeitung ermöglicht komplexe Via-Strukturen und hohe Routing-Dichte zur Unterstützung fortschrittlicher Prozessor-Packages.

- Fortschrittliche Inspektion: Hochauflösende AOI- und 2D/3D-Röntgeninspektion zur Validierung von Lötstellen unter dichten Bauteilpopulationen durch Flying-Probe-Test für schnelle Fehlerbehebung.

Validierte Fertigung mit hoher Dichte

Durch die Implementierung hochmoderner HDI-Fertigung, präziser Bestückungsanlagen und umfassender Inspektionsprotokolle, unterstützt durch erfahrene Ingenieurteams, ermöglicht APTPCB Smartphone-Designs, die eine branchenführende Komponentendichte erreichen. Dies unterstützt dünne Formfaktoren, große Batterien und eine fortschrittliche Funktionsintegration über Flaggschiff- und Mittelklasse-Mobilgeräte hinweg.

Verwaltung der Integration von Multi-Standard-HF und Antennen

Smartphones unterstützen gleichzeitig 5G (Sub-6GHz und mmWave), LTE, WiFi 6E/7, Bluetooth 5.3, NFC und GPS, was eine komplexe HF-Frontend-Integration mit Dutzenden von Filtern, Schaltern und Verstärkern erfordert, die durch sorgfältiges PCB-Layout, Antennenabstimmung und elektromagnetische Verträglichkeitsverwaltung koordiniert werden. Zu den Herausforderungen bei der HF-Leistung gehören die Isolation zwischen Sendern zur Vermeidung von Desensibilisierung, die Antenneneffizienz zur Maximierung der Reichweite bei begrenztem Platzangebot und die SAR-Konformität zur Gewährleistung der Benutzersicherheit. Eine unzureichende HF-Implementierung führt zu schlechtem Mobilfunkempfang, der Anrufe und Daten beeinträchtigt, Leistungsverschlechterung des WLAN, die Benutzer frustriert, oder SAR-Testfehlern, die die Produkteinführung verhindern – was die Benutzererfahrung, die Netzwerkkonnektivität und die Einhaltung gesetzlicher Vorschriften auf globalen Märkten erheblich beeinträchtigt.

Bei APTPCB unterstützt unsere Montage komplexe HF-Integrationen, die Multiband-Leistung und die Einhaltung gesetzlicher Vorschriften gewährleisten.

Techniken zur Implementierung der HF-Integration

- Gesteuerte Impedanzführung: 50Ω Koaxial- und 100Ω Differential-HF-Leiterbahnen mit enger Toleranz (±5%), die die Signalintegrität bei GHz-Frequenzen aufrechterhalten, wobei die SPI-Inspektion das Lotpastenvolumen validiert.

- HF-Modul-Integration: Vorzertifizierte HF-Module für WiFi/Bluetooth reduzieren die Entwicklungskomplexität und gewährleisten gleichzeitig die FCC/CE-Konformität und Leistungskonsistenz.

- Antennenabstimmung und -anpassung: Präzise passive Netzwerke, die die Antennenimpedanz über Frequenzbänder hinweg optimieren, einen Rückflussverlust von <-10dB erreichen und eine effiziente Strahlung unterstützen.

- Masseflächenmanagement: Solide Masseflächen mit strategischer Via-Verbindung, die niederimpedante Rückwege bereitstellen und Masseschleifen sowie EMI minimieren.

- Implementierung von HF-Abschirmung: Lokalisierte Abschirmungen über empfindlichen Schaltungen, die Interferenzen von rauschintensiven digitalen Abschnitten verhindern und die Empfängerempfindlichkeit um 3-5dB verbessern.

- Validierung der Multiband-Leistung: Umfassende HF-Tests, einschließlich leitungsgebundener Messungen (S-Parameter, EVM, ACLR) und Strahlungstests (TRP, TIS, SAR), die die Einhaltung der Spezifikationen gemäß den Standards für Kommunikationsgeräte gewährleisten.

Optimierte HF-Leistung

Durch validierte HF-Designpraktiken, Präzisionsfertigung und umfassende Testprotokolle, koordiniert mit erfahrenen HF-Ingenieurteams, ermöglicht APTPCB Smartphone-Baugruppen, die eine drahtlose Multistandard-Leistung erzielen, die globale Netzkompatibilität, schnelle Datenraten und die Einhaltung gesetzlicher Vorschriften in verschiedenen Märkten weltweit unterstützt.

Implementierung effektiver Wärmemanagementstrategien

Flaggschiff-Smartphone-Prozessoren verbrauchen bei Spitzenleistung 5-8W, wobei lokale Hotspots 45-50°C erreichen, was eine aktive und passive Kühlung erfordert, um angenehme Oberflächentemperaturen <43°C zu gewährleisten und gleichzeitig thermisches Throttling zu verhindern, das die Benutzererfahrung beeinträchtigt. Zu den Herausforderungen des Wärmemanagements gehören dünne PCBs mit begrenzter Kupfermasse, kompakte Layouts mit begrenztem Luftstrom und die Nähe zu Batterien, die eine Temperaturkontrolle erfordern. Ein unzureichendes Wärmedesign führt zu Prozessor-Throttling, das die Leistung reduziert, unangenehmen Hotspots, die die Benutzerfreundlichkeit beeinträchtigen, oder Batterieverschlechterung durch erhöhte Temperaturen – was die Benutzerzufriedenheit, Geräteleistung und langfristige Zuverlässigkeit erheblich beeinträchtigt, insbesondere beim Gaming, Videoaufnahmen oder 5G-Datensitzungen.

Bei APTPCB implementiert unsere Fertigung umfassende Wärmestrategien, die die Wärmeableitung in platzbeschränkten Designs optimieren.

Techniken zur Implementierung des Wärmemanagements

- Graphit-Wärmeverteilung: Dünne Graphitplatten (50-200μm), die an Hotspot-Bereichen angebracht sind, verteilen die Wärme seitlich über das Gerät, verbessern die Gleichmäßigkeit und reduzieren Spitzentemperaturen um 5-10°C.

- Kupfer-Wärmeleitschichten: Maximale Kupfererhaltung in den internen PCB-Schichten erzeugt Wärmeverteilungspfade von Komponenten zum Gehäuse oder zu Dampfkammern.

- Wärmeleitmaterialien: Präzise TIM-Anwendung zwischen Komponenten und thermischen Lösungen gewährleistet einen Wärmewiderstand von <0,5°C/W und unterstützt so eine effiziente Wärmeübertragung.

- Vapor Chamber Integration: Ultradünne Vapor Chambers (0,4-0,6 mm) verteilen die Wärme effizient von den Prozessoren zu den Geräterändern, wo die Ableitung durch das Gehäuse erfolgt.

- Strategische Komponentenplatzierung: Wärmeoptimiertes Layout, das wärmeerzeugende Komponenten trennt, um Hotspot-Ansammlungen zu verhindern und die Geräteränder zur Wärmeabfuhr zu nutzen.

- Validierung der thermischen Simulation: CFD-Analyse zur Vorhersage von Komponententemperaturen unter verschiedenen Anwendungsfällen, die das thermische Design vor der Produktion durch Qualitätsprüfung-Protokolle validiert.

Effektive thermische Leistung

Durch die Implementierung validierter Wärmemanagementtechniken, präziser Fertigungsprozesse und umfassender thermischer Tests, koordiniert mit mechanischen Entwicklungsteams, ermöglicht APTPCB Smartphone-Designs, die thermische Spezifikationen erfüllen, um dauerhafte Leistung, angenehme Berührungstemperaturen und langfristige Zuverlässigkeit bei Flaggschiff-, Gaming- und professionellen Mobilgeräten zu unterstützen.

Sicherstellung der Kameramodul-Integration und Bildqualität

Moderne Smartphones integrieren mehrere Kameramodule (Weitwinkel, Ultraweitwinkel, Teleobjektiv, Tiefensensor) mit 50-200MP Sensoren, die eine präzise mechanische Ausrichtung, Kontaminationskontrolle und elektrische Schnittstellen erfordern, die hohe MIPI CSI-2 Datenraten unterstützen. Herausforderungen bei der Kameraintegration umfassen die Einhaltung optischer Ausrichtungstoleranzen von <50μm, die Vermeidung von Partikelkontamination, die die Bildqualität beeinträchtigt, und die Verwaltung hochfrequenter digitaler Signale ohne EMI. Eine unzureichende Kameraintegration führt zu optischer Fehlausrichtung, die die Bildschärfe beeinträchtigt, zu Staub oder Schmutz, der Sensorflecken verursacht, oder zu elektrischem Rauschen, das als Bildartefakte erscheint – was die Fotoqualität, Kundenbewertungen und den Produktruf erheblich beeinträchtigt, insbesondere bei Flaggschiff-Geräten, bei denen die Kameraleistung Kaufentscheidungen maßgeblich beeinflusst.

Bei APTPCB implementiert unsere Montage validierte Kameraintegrationsprozesse, die optische Leistung und Zuverlässigkeit gewährleisten.

Techniken zur Implementierung der Kameraintegration

- Präzisionsmechanische Montage: Automatisierte Ausrichtungssysteme, die eine Platzierungsgenauigkeit von ±25μm erreichen und die optische Achsenausrichtung zwischen Linsen und Sensoren zur Unterstützung der Bildqualität aufrechterhalten.

- Reinraum-Montageumgebungen: Reinraumbedingungen der Klasse 10.000 oder besser während der Kameramodulmontage, um Partikelkontamination auf optischen Oberflächen zu verhindern.

- Hochgeschwindigkeits-Schnittstellenführung: MIPI CSI-2 Differentialpaare mit Impedanzkontrolle und Längenanpassung, die 2,5-4,5 Gbit/s pro Lane unterstützen und 4K60- oder 8K30-Video ermöglichen.

- Elektromagnetische Abschirmung: Geerdete Abschirmungen über Kameraschnittstellen verhindern die Einkopplung von digitalem Rauschen in empfindliche Bildgebungsschaltkreise und gewährleisten eine rauscharme Sensorleistung.

- Kontaminationsvermeidung: Kontrollierte Handhabungsverfahren, Schutzfolien und Gehäuseversiegelung verhindern Kontaminationen nach der Montage während Lagerung und Versand.

- Validierung optischer Tests: Automatisierte optische Tests messen Auflösung, MTF, Farbgenauigkeit und Verzeichnung und validieren die Kameraleistung vor der Gerätebaugruppe durch Robotik-Inspektionsautomatisierung.

Premium-Kameraleistung

Durch präzise Montageprozesse, Reinraum-Fertigungsumgebungen und umfassende optische Tests, unterstützt durch Qualitätsmanagementsysteme, ermöglicht APTPCB die Integration von Smartphone-Kameras, die eine Bildqualität auf Flaggschiff-Niveau erreichen und computergestützte Fotografie, 8K-Video und professionelle Inhaltserstellung auf Premium-Mobilgeräten unterstützen.

Umfassende Zuverlässigkeit und Qualitätssicherung bieten

Smartphones werden täglich intensiv genutzt, einschließlich Hunderter von Ladezyklen, extremer Temperaturen, mechanischer Stöße durch Stürze und Feuchtigkeitseinwirkung, was eine umfassende Zuverlässigkeitsvalidierung erfordert, um eine Betriebslebensdauer von 2-5 Jahren zu gewährleisten. Die Qualitätssicherung umfasst elektrische Tests, mechanische Tests, Umwelttests und beschleunigte Lebensdauertests, um potenzielle Ausfallursachen vor der Markteinführung zu identifizieren. Unzureichende Zuverlässigkeitstests führen zu Feldausfällen durch Lötstellenermüdung, Steckerverschleiß oder Komponentenverschlechterung – was zu Garantieansprüchen, Reparaturkosten und Markenschäden führt, insbesondere bei Flaggschiff-Geräten, die Premiumpreise erzielen und bei denen die Zuverlässigkeitserwartungen am höchsten sind.

Bei APTPCB bietet unsere Fertigung umfassende Testprotokolle, die die Zuverlässigkeit über den gesamten Produktlebenszyklus hinweg validieren.

Implementierung von Zuverlässigkeitstests

Elektrische Validierung

- Funktionstests, die alle Subsysteme einschließlich Wireless, Kameras, Sensoren und Displays testen, um die vollständige Gerätefunktionalität vor dem Versand zu validieren.

- HF-Leistungstests, die abgestrahlte und leitungsgebundene Parameter über alle Frequenzbänder messen, um Netzwerkkonnektivität und Einhaltung gesetzlicher Vorschriften zu gewährleisten.

- Validierung des Batterieladens und des Energiemanagements, die den ordnungsgemäßen Betrieb über Ladeprotokolle und Leistungszustände hinweg bestätigt.

- Tests von Hochgeschwindigkeits-Digitalschnittstellen (USB, DisplayPort, UFS) zur Validierung der Signalintegrität und Datenübertragungszuverlässigkeit.

Mechanische und Umwelttests

- Falltests aus 1,2-1,8 m Höhe gemäß MIL-STD-810 zur Validierung der mechanischen Robustheit und der Integrität der Komponentenbefestigung.

- Trommeltests zur Simulation des täglichen Gebrauchs zur Validierung der Steckverbinderzuverlässigkeit und Tastenhaltbarkeit über Tausende von Zyklen.

- Temperaturwechseltests (-20 bis +60°C) und Thermoschocktests zur Validierung der Zuverlässigkeit von Lötstellen bei extremen Temperaturen.

- IP-Schutzart-Validierungstests für Wasser- und Staubschutz zur Bestätigung der angegebenen IP67/IP68-Schutzarten.

Beschleunigte Lebensdauertests

- Leistungszyklentests mit Hunderten bis Tausenden von Lade-Entlade-Zyklen zur Beschleunigung der Alterungsvalidierung von Batterie und Energiemanagement.

- HAST (Highly Accelerated Stress Testing) zur Identifizierung latenter Defekte und früher Ausfälle zur Verbesserung der Vorhersagen zur Feldzuverlässigkeit.

- Mechanische Zyklentests von Steckverbindern, Tasten und Flexschaltungen zur Validierung der Haltbarkeit über die erwartete Produktlebensdauer.

Bewährte Qualität und Zuverlässigkeit

Durch umfassende Testprotokolle, validierte Testgeräte und statistische Zuverlässigkeitsanalysen, unterstützt von erfahrenen Qualitätsteams, liefert APTPCB Smartphone-Baugruppen, die die Zuverlässigkeitsspezifikationen und Qualitätsziele erfüllen und erfolgreiche Produkteinführungen in den Märkten für Consumer-, Unternehmens- und robuste Mobilgeräte weltweit unterstützen.

Unterstützung flexibler Fertigung und Volumenskalierung

Die Smartphone-Fertigung erfordert Flexibilität, um neue Produkteinführungen, schnelle Volumensteigerungen bei Markteinführungen und eine nachhaltige Großserienproduktion von Millionen Einheiten pro Jahr zu unterstützen, während Qualitäts- und Kostenziele eingehalten werden. Zu den Herausforderungen in der Fertigung gehören die Verwaltung der Komponentenallokation über mehrere Programme hinweg, die schnelle Hochlaufphase neuer Designs und die Kostenoptimierung durch kontinuierliche Verbesserung. Unflexible Fertigungsansätze führen zu verzögerten Produkteinführungen, die kritische Zeitfenster verpassen, zu Qualitätsproblemen während der Hochlaufphasen, die erste Bewertungen beeinträchtigen, oder zu unzureichender Kapazität, die das Geschäftswachstum einschränkt – was sich erheblich auf das Markttiming, die Umsatzrealisierung und die Wettbewerbsposition in schnelllebigen Mobilfunkmärkten auswirkt.

Bei APTPCB bieten wir skalierbare Smartphone-Fertigung, die unterschiedliche Volumen- und Zeitvorgaben unterstützt.

Fähigkeiten zur Fertigungsflexibilität

NPI- und Hochlaufmanagement

- Schnelles Prototyping, das innerhalb von 7-10 Tagen funktionale Einheiten liefert und Designvalidierungs- sowie Netzbetreiber-Zertifizierungsaktivitäten unterstützt.

- Design for Manufacturability (DFM)-Überprüfung zur Identifizierung potenzieller Probleme und Optimierungsmöglichkeiten vor der Produktionsfreigabe.

- Progressiver Volumenhochlauf, der Pilotserien bis zur Massenproduktion mit Qualitätsvalidierung in jeder Phase unterstützt.

- Management von technischen Änderungen, das Aktualisierungen während des Hochlaufs schnell umsetzt und dabei Geschwindigkeit und Produktionsstabilität ausbalanciert.

Großserienproduktion

- Automatisierte Montagelinien, die 500-2000 Einheiten pro Stunde pro Linie erreichen und jährliche Programme im Millionenbereich unterstützen.

- Statistische Prozesskontrolle zur Überwachung wichtiger Parameter, die ein proaktives Qualitätsmanagement ermöglichen und eine Ausbeute von >95% aufrechterhalten.

- Flexibles Kapazitätsmanagement, das mehrere Produktionslinien und Standorte koordiniert, um Nachfrageschwankungen und Produktübergänge zu berücksichtigen.

- Lieferkettenoptimierung, die die Komponentenbeschaffung, Pufferbestände und Logistik verwaltet und eine unterbrechungsfreie Produktion unterstützt.

Durch umfassende NPI-Unterstützung, Hochvolumen-Fertigungskapazitäten und erfahrenes Programmmanagement ermöglicht APTPCB Smartphone-Herstellern die erfolgreiche Einführung, Hochskalierung und Aufrechterhaltung von Produkten, um Geschäftsziele in den Marktsegmenten für Flaggschiff-, Mittelklasse- und preisgünstige Mobilgeräte zu erreichen.