Die Herstellung von Solar-PCBs erfordert spezialisierte Fähigkeiten, die den einzigartigen Herausforderungen der Photovoltaik-Elektronik gerecht werden – weite Eingangsspannungsbereiche, hocheffiziente Leistungsumwandlung, Umwelteinflüsse im Freien und Betriebslebensdauern von über 25 Jahren, die den Garantien von Solarmodulen entsprechen. Im Gegensatz zu Unterhaltungselektronik mit 3-5-jährigen Lebenszyklen erfordert Solarelektronik eine verbesserte Zuverlässigkeit, Temperaturwechselbeständigkeit und Feuchtigkeitsschutz, um kontinuierlich unter rauen Außenbedingungen von Wüstenhitze bis arktischer Kälte zu funktionieren.

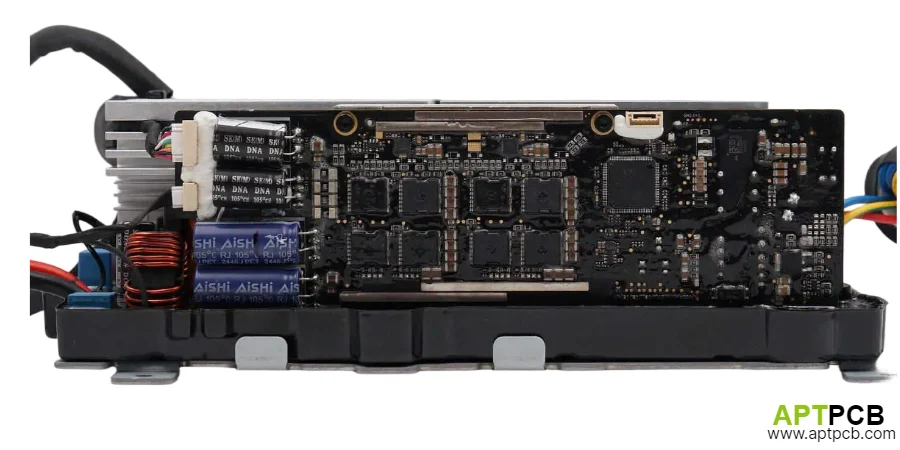

Bei APTPCB fertigen wir Solar-PCBs mit verbesserten Zuverlässigkeitsspezifikationen, die Photovoltaik-Wechselrichter, Laderegler, Überwachungssysteme und Leistungsoptimierer unterstützen. Unsere fortschrittlichen Fertigungsprozesse umfassen Materialauswahl, Oberflächenveredelungen und Qualitätskontrollen, die sicherstellen, dass Solarelektronik eine jahrzehntelange Betriebslebensdauer erreicht.

Umgang mit weiten Spannungsbereichen im Solar-PCB-Design

Solarelektronik verarbeitet Eingangsspannungen, die von 12-VDC-Batteriesystemen bis zu 1000-VDC+-Netzwechselrichtern reichen, mit transienten Überspannungen durch Blitzeinschläge oder Schaltvorgänge. PCB-Designs müssen ausreichende Kriechstrecken, Luftstrecken und Isolation bieten, um Lichtbogen- oder Kriechstromausfälle zu verhindern, während gleichzeitig kompakte Abmessungen für eine kostengünstige Produktion beibehalten werden. Bei APTPCB implementiert unsere Solar-Leiterplattenfertigung Designregeln und Prozesskontrollen, die elektrische Sicherheit und langfristige Zuverlässigkeit gewährleisten.

Wichtige Designanforderungen für Hochspannung

- Erhöhte Kriech- und Luftstrecken: Leiterplatten-Layoutregeln, die Mindestabstände gemäß IEC 62109 und UL 1741 Standards einhalten, um Überschläge zwischen Hochspannungsleiterbahnen und Komponenten zu verhindern.

- Implementierung von Isolationsbarrieren: Mehrlagen-Leiterplatten-Stapel mit dedizierten Isolationsschichten und kontrollierter Via-Platzierung, die eine verstärkte Isolation für sicherheitskritische Anwendungen erreichen.

- Materialauswahl für Hochspannung: Verwendung von Hoch-Tg FR4- oder Polyimid-Laminaten mit CTI-Werten >400V, die Kohlespurbildung in Außenbereichen mit hoher Luftfeuchtigkeit verhindern.

- Lötstopplackabdeckung: Erhöhte Lötstopplackdicke und -abdeckung, die Kupferleiterbahnen vor Umwelteinflüssen schützt und den Isolationswiderstand über Jahrzehnte aufrechterhält.

- Teilentladungsprüfung: Validierung des Herstellungsprozesses durch Korona- und Teilentladungsprüfungen, die sicherstellen, dass die Designs unter kontinuierlicher Hochspannungsbelastung stabil bleiben.

- Kontrolle der Oberflächenkontamination: Strenge Reinigungsprozesse, die ionische Rückstände entfernen, die den Isolationswiderstand unter feuchten Bedingungen beeinträchtigen könnten.

Langfristige elektrische Zuverlässigkeit

Durch die Implementierung von IPC Klasse 3 Fertigungsstandards mit solarspezifischen Verbesserungen liefert APTPCB Leiterplatten, die nach längerer Feuchtigkeitseinwirkung und Temperaturwechseln einen Isolationswiderstand von >100MΩ beibehalten. Unsere Leiterplattenqualität-Prozesse stellen sicher, dass Solarelektronik die in Photovoltaikanlagen erwartete Betriebslebensdauer von 25 Jahren erreicht.

Implementierung von Wärmemanagement für Solarelektronik im Außenbereich

Solarwechselrichter und Leistungselektronik unterliegen extremen thermischen Zyklen – Tagbetrieb bei voller Leistung in direktem Sonnenlicht, gefolgt von nächtlicher Abkühlung, wobei die Umgebungstemperaturen je nach geografischem Standort zwischen -40°C und +85°C liegen können. Eine unzureichende thermische Auslegung führt zu vorzeitigem Ausfall, verminderter Effizienz oder Sicherheitsabschaltungen, die die Energieproduktion des Systems reduzieren.

APTPCB setzt fortschrittliche Wärmemanagementstrategien ein, um sicherzustellen, dass Solarelektronik ihre Leistung unter extremen Umgebungsbedingungen beibehält.

Wichtige Techniken für das thermische Design

- Leistungsverteilung mit Dickkupfer: Einsatz von Dickkupfer-Leiterplatten mit 3-6oz Kupferschichten, die Wärme von Leistungshalbleitern ableiten und gleichzeitig hohe Gleichströme ohne übermäßigen Spannungsabfall bewältigen.

- Integration von Metallkern-Leiterplatten: Implementierung von Metallkerntechnologie für Wechselrichter-Leistungsstufen, um eine überlegene Wärmeleitfähigkeit zu erreichen und die Sperrschichttemperaturen in kompakten Gehäusen zu reduzieren.

- Thermische Via-Arrays: Dichte Platzierung thermischer Vias unter Leistungskomponenten, die Wärme durch die Leiterplatte zu externen Kühlkörpern oder Gehäusemontageflächen leiten.

- Thermische Materialstabilität: Auswahl von hoch-Tg-Leiterplatten-Laminaten, die Dimensionsstabilität und elektrische Leistung während wiederholter thermischer Zyklen beibehalten.

- Optimierung des Kupfergewichts: Abwägung der Kupferdicke für Strombelastbarkeit und Wärmeverteilung gegenüber Kosten und Fertigungsbeschränkungen.

- Validierung der thermischen Simulation: Thermische Modellierung vor der Produktion zur Identifizierung von Hot Spots und Optimierung der Komponentenplatzierung vor Investitionen in Werkzeuge.

Zuverlässige Leistung über Klimazonen hinweg

Durch thermische Entwicklung und validierte Fertigungsprozesse ermöglicht APTPCB Solarelektronik, die eine Effizienz von >98 % und sichere Betriebstemperaturen von Wüsteninstallationen bis hin zu hochalpinen Standorten beibehält. Unsere Erfahrung mit Leistungsenergie-Anwendungen stellt sicher, dass Solar-Leiterplatten extreme Umweltbedingungen über eine Lebensdauer von mehr als 25 Jahren standhalten.

Gewährleistung des Umweltschutzes bei der Herstellung von Solar-Leiterplatten

Solarelektronik für den Außenbereich ist kontinuierlich Feuchtigkeit, Staub, UV-Strahlung und Temperaturwechseln ausgesetzt, was einen verbesserten Umweltschutz über die Standard-Leiterplattenspezifikationen hinaus erfordert. Fertigungsprozesse müssen Schutzmaßnahmen implementieren, die Korrosion, Dendritenwachstum oder Isolationsabbau verhindern, was zu vorzeitigem Ausfall führen könnte.

APTPCB wendet mehrere Schutzschichten und Prozesskontrollen an, um sicherzustellen, dass Solar-Leiterplatten rauen Außenumgebungen standhalten.

Wichtige Umweltschutzmethoden

- Verbesserte Oberflächenveredelungen: Implementierung von ENIG oder Tauchsilber, die eine überlegene Korrosionsbeständigkeit im Vergleich zu HASL in feuchten Küsten- oder tropischen Installationen bieten.

- Bereitschaft für Schutzlackierung (Conformal Coating): Leiterplattendesigns, die schützende Schutzlackierungen mit angemessenen Abständen und Maskierungsbereichen für Steckverbinder und Kühlkörper berücksichtigen.

- Validierung der Feuchtigkeitsbeständigkeit: Beschleunigte Feuchtigkeitsprüfung gemäß IEC 60068-2-78, die sicherstellt, dass Leiterplatten ihre elektrische Leistung nach längerer Feuchtigkeitseinwirkung beibehalten.

- UV-beständige Materialien: Lötstopplackformulierungen, die UV-Abbau widerstehen und Farbverblassen oder Änderungen der mechanischen Eigenschaften durch Sonneneinstrahlung verhindern.

- Salzsprühnebelprüfung: Fertigungsqualifizierung durch ASTM B117 Salzsprühnebelprüfung, die die Korrosionsbeständigkeit für Küsteninstallationen validiert.

- Thermische Zyklustests: Erweiterte Temperaturwechseltests gemäß IEC 60068-2-14, die die mechanische Integrität und elektrische Stabilität über die gesamten Betriebstemperaturbereiche bestätigen.

Jahrzehnte der Zuverlässigkeit im Außenbereich

Durch die Kombination von schützenden Oberflächenbehandlungen, Materialauswahl und Umwelttests fertigt APTPCB Solar-Leiterplatten, die über 25 Jahre kontinuierlicher Außenexposition standhalten. Unsere Fähigkeiten zur speziellen Leiterplattenfertigung unterstützen die erhöhten Zuverlässigkeitsanforderungen der Photovoltaik-Elektronik.

Unterstützung globaler Solarzertifizierungen und -standards

Solarelektronik erfordert die Einhaltung von Sicherheitsstandards (UL 1741, IEC 62109), EMV-Vorschriften (FCC Part 15, EN 61000) und Netzanforderungen, die weltweite Installationen ermöglichen. Leiterplattenfertigungsprozesse und -dokumentation müssen Zertifizierungsprogramme unterstützen und die Produktionskonsistenz aufrechterhalten.

APTPCB bietet Fertigungsunterstützung für Solarzertifizierungsprogramme mit Rückverfolgbarkeit und Prozesskontrollen.

Wichtige Elemente der Zertifizierungsunterstützung

- Einhaltung von Sicherheitsstandards: Fertigungsprozesse gemäß IPC-A-600 Klasse 3 mit erweiterten Abstandsregeln, die UL 1741 und IEC 62109 Sicherheitszertifizierungen unterstützen.

- Materialdeklarationen: Vollständige RoHS-, REACH- und Konfliktmineralien-Dokumentation, die den Zugang zum europäischen und kalifornischen Markt ermöglicht.

- Prozessdokumentation: Umfassende Fertigungsbegleitpapiere und Inspektionsberichte zur Unterstützung der PPAP-Anforderungen des Kunden.

- Rückverfolgbarkeitssysteme: Chargenverfolgung, die fertige PCBs mit Rohmaterialien verknüpft, um Fehleruntersuchungen und den Nachweis der Einhaltung gesetzlicher Vorschriften zu ermöglichen.

- EMV-Design-Unterstützung: PCB-Layout- und Stackup-Anleitung zur Optimierung der EMV-Konformität, wodurch die Anzahl der Zertifizierungstests reduziert wird.

- Qualifikationstests: Umwelt- und elektrische Tests gemäß IEC-Standards, die objektive Nachweise der Fertigungsfähigkeit liefern.

Optimierter Zertifizierungsprozess

Durch Fertigungskompetenz in der Elektronik für erneuerbare Energien und umfassende Dokumentation beschleunigt APTPCB die Zertifizierungen von Solarprodukten. Unsere Qualitätssysteme ermöglichen einen effizienten erstmaligen Zertifizierungserfolg und unterstützen einen schnellen Markteintritt.

Optimierung der Kosteneffizienz für die Solar-Massenproduktion

Solarelektronik konkurriert in kostensensiblen Märkten, wo PCB-Kosten die Systemökonomie und Projektrentabilität direkt beeinflussen. Die Fertigungsoptimierung muss die Kosten senken, ohne die Zuverlässigkeit und Langlebigkeit zu beeinträchtigen, die für eine Betriebslebensdauer von 25 Jahren erforderlich sind.

APTPCB implementiert Kostenoptimierungsstrategien, die Leistungsanforderungen mit wettbewerbsfähigen Preisen in Einklang bringen.

Wichtige Ansätze zur Kostenoptimierung

- Design for Manufacturing: Kollaborative DFM-Überprüfung zur Identifizierung von Kostensenkungsmöglichkeiten durch Materialstandardisierung und Prozessoptimierung ohne Leistungseinbußen.

- Volume Production Efficiency: Leiterplattenfertigung in Massenproduktion mit optimierter Nutzenauslastung und automatisierten Prozessen zur Reduzierung der Stückkosten bei großen Stückzahlen.

- Material Selection Balance: Spezifikation geeigneter Materialien, die die Zuverlässigkeitsanforderungen erfüllen, ohne überdimensioniert zu sein – Standard-FR-4, wo geeignet, High-Tg nur wo nötig.

- Stackup Optimization: Lagenaufbau-Optimierung: Minimierung der Lagenanzahl bei gleichzeitiger Aufrechterhaltung der elektrischen Leistung durch Impedanzmodellierung und Signalintegritätsanalyse.

- Surface Finish Economics: Wirtschaftlichkeit der Oberflächenveredelung: Abwägung der Kosten für die Oberflächenveredelung gegen die Bestückungsausbeute und langfristige Zuverlässigkeit bei der Auswahl optimaler Behandlungen für spezifische Anwendungen.

- Supply Chain Management: Lieferkettenmanagement: Strategische Komponentenbeschaffung und Lagerhaltungsprogramme zur Reduzierung der Materialkosten und Sicherstellung der Lieferkontinuität für lange Produktionsläufe.

Wettbewerbsfähige Produktion von Solarelektronik

Durch die Kombination von Fertigungseffizienz mit schneller Leiterplattenfertigung für Prototypen und Massenproduktion für Großaufträge ermöglicht APTPCB Herstellern von Solarelektronik, marktgerechte Preise zu erzielen, während die für Photovoltaikanwendungen unerlässliche Qualität und Zuverlässigkeit erhalten bleibt.

Umfassende Fertigungsunterstützung liefern

Solar-Leiterplattenprojekte erfordern mehr als nur die Leiterplattenfertigung – erfolgreiche Programme verlangen technisches Fachwissen, reaktionsschnelle Kommunikation und zuverlässige Lieferung, die die Produktentwicklung bis zur Serienproduktion unterstützt. Fertigungspartner müssen technische Zusammenarbeit und Lieferkettenstabilität gewährleisten.

APTPCB bietet umfassende Fertigungsunterstützung für Solar-Elektronikprogramme.

Wichtige Fertigungsunterstützungsfähigkeiten

- Technische Zusammenarbeit: Technisches Team, das Designberatung, Materialempfehlungen und Anleitungen zur Prozessoptimierung während der gesamten Entwicklung bietet.

- Prototyp bis zur Produktion: Nahtloser Übergang vom NPI Kleinserien-Prototyping zur Serienfertigung unter Beibehaltung gleichbleibender Qualität und Prozesse.

- Lieferkettenstabilität: Materialbeschaffungsstrategien und Bestandsmanagement, die eine pünktliche Lieferung für Produkteinführungen und laufende Produktion gewährleisten.

- Qualitätssicherung: Umfassende Inspektions- und Testprotokolle mit detaillierter Dokumentation zur Unterstützung der Qualitätsanforderungen der Kunden.

- Reaktionsschnelle Kommunikation: Engagiertes Projektmanagement und technischer Support, der Fragen und Probleme während der gesamten Fertigung umgehend bearbeitet.

- Kontinuierliche Verbesserung: Laufende Prozessoptimierung und Technologieeinführung zur Aufrechterhaltung wettbewerbsfähiger Fertigungskapazitäten.

Zuverlässige Partnerschaft in der Solarfertigung

Durch umfassende Fertigungsunterstützung und technisches Fachwissen ermöglicht APTPCB Herstellern von Solarelektronik, sich auf Produktinnovationen zu konzentrieren, während wir zuverlässige, kostengünstige Leiterplatten liefern, die eine erfolgreiche Markteinführung und langfristiges Geschäftswachstum unterstützen.