Die Revolution der Solarenergie erfordert spezialisierte Leiterplattenfertigungskapazitäten, die extremen Umweltbedingungen standhalten und gleichzeitig eine optimale Leistungsumwandlungseffizienz gewährleisten können. Als führender Hersteller von Solar-Leiterplatten müssen moderne Fertigungsanlagen Hochspannungsisolation, Wärmemanagement und langfristige Zuverlässigkeit in Einklang bringen, um die wachsende Photovoltaikindustrie zu unterstützen. Von privaten Dachanlagen bis hin zu Solarparks im Versorgungsmaßstab hängt die Leistung von Solarsystemen entscheidend von der Qualität und dem Design ihrer Leiterplatten ab.

Die Solar-Leiterplattenfertigung stellt eine einzigartige Schnittstelle zwischen Leistungselektronik, Umweltbeständigkeit und Kostenoptimierung dar. Diese Platinen müssen alles bewältigen, von der Milliwatt-Signalverarbeitung bis zur Kilowatt-Leistungsumwandlung, oft innerhalb desselben Systems. Die Komplexität nimmt zu, wenn man bedenkt, dass Solaranlagen typischerweise über 25 Jahre in rauen Außenumgebungen betrieben werden, wo sie extremen Temperaturen, Feuchtigkeit, UV-Strahlung und elektrischer Belastung ausgesetzt sind, die herkömmliche Elektronik zerstören würden.

Menü-Navigation

- Solar-Wechselrichtersteuerung und Leistungs-Leiterplattenfertigung

- Mikrowechselrichter-Leiterplattenbestückung für dezentrale Erzeugung

- MPPT-Regler-Leiterplatten-Fertigungstechnologien

- Solar-Laderegler-Leiterplatten-Montagelösungen

- PV-DC-Kombinierer-Leiterplatten-Fertigung und Sicherheit

- Solar-LED-Treiber-Leiterplatten-Fertigungsanwendungen

- Qualitätssicherung und Umweltprüfung

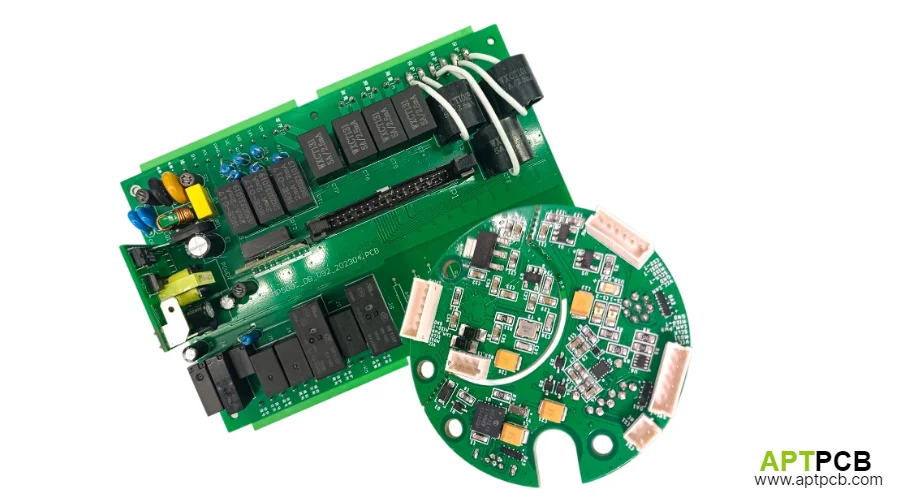

Herstellung von Steuer- und Leistungsplatinen für Solarwechselrichter

Solarwechselrichter sind das Herzstück jeder Photovoltaikanlage. Sie wandeln den Gleichstrom von Solarmodulen in netzkompatiblen Wechselstrom um. Die Komplexität moderner Wechselrichter erfordert zwei unterschiedliche Leiterplattentypen: Steuerplatinen für die Intelligenz und Leistungsplatinen für die Energieumwandlung.

Herstellerfähigkeiten für Solarwechselrichter-Steuerplatinen

Steuerplatinen in Solarwechselrichtern verarbeiten komplexe Algorithmen für die Maximum Power Point Tracking (MPPT), Netzsynchronisation, Inselnetzschutz und Kommunikationsschnittstellen. Diese Platinen verfügen typischerweise über hochdichte Verbindungen, mehrschichtige Aufbauten mit kontrollierter Impedanz und die Integration von DSPs oder Mikrocontrollern, die ausgeklügelte Steuerungsalgorithmen ausführen.

Fertigungsanforderungen umfassen:

- HDI-Technologie für dichte Bauteilplatzierung und Fine-Pitch-BGAs

- Leiterbahnen mit kontrollierter Impedanz für Hochgeschwindigkeits-Kommunikationsbusse

- Überlegungen zur EMI-Abschirmung, um Störungen von Stromkreisen zu verhindern

- Kompatibilität der Schutzlackierung für den Umweltschutz

- IPC Klasse 3 Standards für hochzuverlässige Anwendungen

Spezifikationen für Leistungs-Leiterplattenhersteller für Solarwechselrichter

Leistungs-Leiterplatten in Solarwechselrichtern müssen hohe Ströme und Spannungen verarbeiten können, während sie gleichzeitig die Effizienz aufrechterhalten. Diese Platinen verfügen über dicke Kupferschichten (4-10 oz), spezielle Hochtemperaturmaterialien und fortschrittliche Wärmemanagementstrukturen.

Kritische Fertigungsaspekte:

- Verarbeitung von Dickkupfer für die Strombelastbarkeit

- Große Leiterbahnabstände und Freiräume für Hochspannungsisolation

- Thermische Vias und Kupferflächen zur Wärmeableitung

- Spezialisierter Lötstopplack für Hochspannungsanwendungen

- Metallkern- oder IMS-Substrate für verbesserte thermische Leistung

Die Integration zwischen Steuer- und Leistungsplatinen erfordert sorgfältige Aufmerksamkeit bei der Signalisolation, dem EMI-Management und den thermischen Zonen, um einen zuverlässigen Betrieb über den gesamten Leistungsbereich des Wechselrichters zu gewährleisten.

Mikro-Wechselrichter-Leiterplattenbestückung für dezentrale Energieerzeugung

Die Bestückung von Mikro-Wechselrichter-Leiterplatten stellt einen Paradigmenwechsel in der Architektur von Solarsystemen dar, indem die Leistungsumwandlung an jedem Solarpanel statt zentralisiert erfolgt. Dieser dezentrale Ansatz verbessert die Systemeffizienz, vereinfacht die Installation und erweitert die Überwachungsfunktionen, stellt jedoch extreme Anforderungen an die Miniaturisierung und Zuverlässigkeit der Leiterplatten.

Design-Herausforderungen bei der Herstellung von Mikro-Wechselrichtern

Mikro-Wechselrichter müssen vollständige DC-AC-Wandlung, MPPT-Tracking, Überwachungs- und Kommunikationsfunktionen in einem kompakten Gehäuse vereinen, das direkt hinter Solarmodulen montiert wird. Die Leiterplattenbaugruppe muss Folgendem standhalten:

- Temperaturwechselzyklen von -40°C bis +85°C Umgebungstemperatur

- Hohe Luftfeuchtigkeit und Kondensationszyklen

- Dauerbetrieb bei erhöhten Temperaturen

- 25 Jahre Lebensdauer mit minimaler Degradation

Fortschrittliche Montagetechniken für Mikro-Wechselrichter

Die Herstellung von Mikro-Wechselrichter-Leiterplatten erfordert spezialisierte Montageprozesse:

- Selektives Löten für Hochleistungs-Durchsteckkomponenten

- Underfill-Anwendung für Flip-Chip- und BGA-Komponenten

- Verguss und Verkapselung zum Umweltschutz

- Automatisierte optische Inspektion in mehreren Phasen

- In-Circuit- und Funktionstests unter thermischer Belastung

Die Genauigkeit der Bauteilplatzierung wird entscheidend, wenn es um Hochfrequenz-Schaltkreise auf engstem Raum geht. Fortschrittliche Bestückungssysteme mit optischer Ausrichtung gewährleisten eine präzise Positionierung von Leistungshalbleitern, Transformatoren und passiven Komponenten.

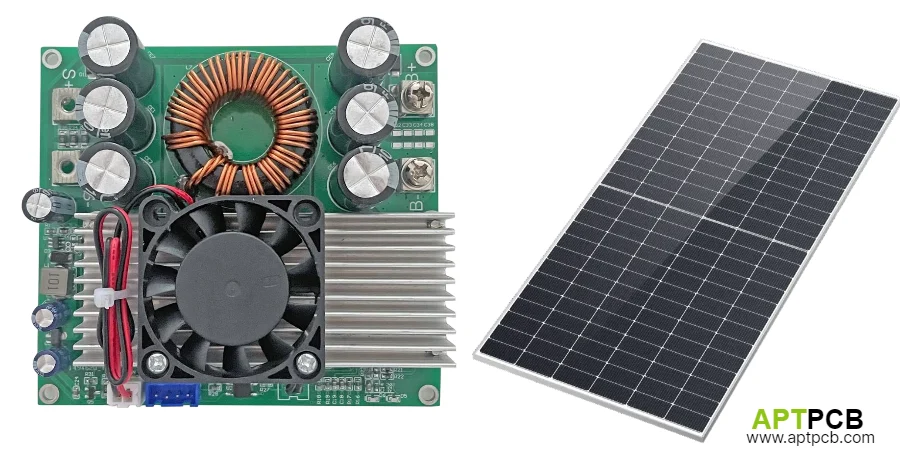

Fertigungstechnologien für MPPT-Controller-Leiterplatten

Maximum Power Point Tracking (MPPT) stellt die Intelligenz hinter einer effizienten Solarenergiegewinnung dar. Als Hersteller von MPPT-Controller-Leiterplatten geht der Fokus über die grundlegende DC-DC-Wandlung hinaus und umfasst ausgeklügelte Algorithmen, die die Leistungsentnahme unter variierenden Bestrahlungs- und Temperaturbedingungen kontinuierlich optimieren.

Schaltungskomplexität in MPPT-Controllern

MPPT-Controller umfassen mehrere Leistungswandlungsstufen, Messschaltungen und Steuerungsalgorithmen:

- Auf-Abwärtswandler mit synchroner Gleichrichtung

- Hochauflösende ADCs zur Spannungs- und Stromüberwachung

- Temperaturkompensationsschaltungen

- Kommunikationsschnittstellen (RS485, CAN, Ethernet)

- Schutzschaltungen für Überspannung, Überstrom und Verpolung

Fertigungsanforderungen für MPPT-Leiterplatten

Der Herstellungsprozess muss Folgendes berücksichtigen:

- Mixed-Signal-Design mit sorgfältiger Analog-Digital-Trennung

- Hochstrompfade, die 2-4 oz Kupfer erfordern

- Präzise Bauteilplatzierung für Strommesswiderstände

- Wärmemanagementfunktionen einschließlich Wärmeleitpads und Wärmeverteiler

- Schutzlackierung ohne Beeinträchtigung der Wärmeableitung

Die Qualitätskontrolle für MPPT-Controller umfasst parametrische Tests der Wandlungseffizienz über den gesamten Eingangsspannungs- und Strombereich, um sicherzustellen, dass die Tracking-Algorithmen unter dynamischen Bedingungen korrekt funktionieren.

Lösungen für die Leiterplattenbestückung von Solarladereglern

Die Leiterplattenbestückung von Solarladereglern dient netzunabhängigen und hybriden Solarsystemen, indem sie das Laden der Batterie verwaltet und gleichzeitig vor Überladung, Tiefentladung und Rückstrom schützt. Diese Regler reichen von einfachen PWM-Designs bis hin zu ausgeklügelten mehrstufigen Ladesystemen mit Batteriekonditionierungsfunktionen.

Herstellung von PWM- vs. MPPT-Ladereglern

Die Fertigungsansätze unterscheiden sich erheblich zwischen PWM- und MPPT-Ladereglern:

PWM-Regler:

- Einfachere 2-4-Lagen-Leiterplattendesigns

- Fokus auf robuste Schaltelemente

- Kostenoptimierte Stückliste und Montage

- Grundlegende Schutz- und Anzeigeschaltungen

MPPT-Laderegler:

- Komplexe 6-8-Lagen-Stapel

- Fortschrittliche Leistungswandlertopologien

- Präzise analoge Messschaltungen

- Ausgeklügeltes Wärmemanagement

Montageüberlegungen für Laderegler

Zu den wichtigsten Montageanforderungen gehören:

- Hochleistungsanschlüsse für Batterie- und Panelverbindungen

- Robuste Schutzlackierung für Feuchtigkeitsschutz

- Kühlkörperbefestigung mit Wärmeleitmaterialien

- LCD/LED-Display-Integration für Benutzeroberflächen

- Kompatibilität mit wetterfestem Gehäuse

Testprotokolle müssen Ladealgorithmen, Schutzschwellen und Temperaturkompensation über den gesamten Betriebsbereich hinweg überprüfen.

Herstellung und Sicherheit von PV-DC-Kombinierer-Leiterplatten

Die Herstellung von PV-DC-Kombinierer-Leiterplatten befasst sich mit der entscheidenden Schnittstelle, an der mehrere Solarstränge verbunden werden, bevor sie in Wechselrichter eingespeist werden. Diese Platinen müssen hohe Gleichspannungen (bis zu 1500 V) verarbeiten und gleichzeitig Überstromschutz, Überwachung und Lichtbogenfehlererkennung bieten.

Hochspannungs-Designüberlegungen

Kombinierer-Leiterplatten stehen vor einzigartigen Herausforderungen:

- Kriech- und Luftstrecken gemäß IEC-Normen

- Lichtbogenbeständige Materialien und Schutzlackierungen

- Integration von Überspannungsschutz (Typ 1/Typ 2 SPDs)

- Stromüberwachung für jeden Strang-Eingang

- Einhaltung der Schnellabschaltung für Sicherheitsvorschriften

Herstellungsprozesse für Kombinierer-Leiterplatten

Spezialisierte Fertigungsanforderungen:

- Große Leiterbahn-Abstände und Schlitzfräsung zur Isolation

- Hochspannungsprüffähigkeiten (Hochspannungstest (Hipot), Teilentladung)

- Spezialisierte Montage von Überspannungsschutzgeräten

- Schutzlackierung mit hoher Durchschlagsfestigkeit

- Einbrenntests unter Spannungsbelastung

Die Qualitätssicherung muss den Isolationswiderstand, die Spannungsfestigkeit des Dielektrikums und die Empfindlichkeit der Lichtbogenfehlererkennung überprüfen, um die Einhaltung der Sicherheitsvorschriften zu gewährleisten.

Anwendungen in der Herstellung von Solar-LED-Treiber-Leiterplatten

Die Fähigkeiten von Herstellern von Solar-LED-Treiber-Leiterplatten erweitern die Solarenergie auf Beleuchtungsanwendungen, indem sie Photovoltaik-Ladung mit effizienten LED-Treiberschaltungen kombinieren. Diese Produkte reichen von einfachen Gartenleuchten bis hin zu hochentwickelten Straßenbeleuchtungssystemen mit Fernüberwachung.

Integration von Solarladung und LED-Ansteuerung

Solar-LED-Treiber müssen effizient verwalten:

- MPPT- oder PWM-Ladung von Solarmodulen

- Batteriemanagement zur Energiespeicherung

- Konstantstrom-LED-Ansteuerung mit Dimmregelung

- Dämmerungs- bis Morgengrauen-Erkennung und Zeitfunktionen

- Drahtlose Kommunikation für Smart-City-Anwendungen

Fertigungsherausforderungen bei Solar-LED-Systemen

Produktionsüberlegungen umfassen:

- Wetterfeste Montage für Außeninstallation

- Wärmemanagement für die LED-Wärmeableitung

- EMV-Konformität für den Einsatz in Wohngebieten/Städten

- Kostenoptimierung für wettbewerbsintensive Märkte

- Modulares Design für verschiedene Leistungsstufen

Montageprozesse müssen trotz thermischer Zyklen, Feuchtigkeitseinwirkung und UV-Degradation, die bei Außenbeleuchtungsanwendungen üblich sind, eine langfristige Zuverlässigkeit gewährleisten.

Qualitätssicherung und Umweltprüfung

Die Herstellung von Solar-PCBs erfordert strenge Qualitätssicherungsprotokolle, die über die Standard-Elektronikprüfung hinausgehen. Die erwartete Lebensdauer von 25 Jahren erfordert eine umfassende Validierung sowohl der Materialien als auch der Montageprozesse.

Protokolle für Umweltbelastungstests

Kritische Tests umfassen:

- Thermische Zyklen (-40°C bis +85°C, 1000+ Zyklen)

- Feuchte-Wärme-Test (85°C/85% RH, 1000 Stunden)

- UV-Expositionstest für Außenkomponenten

- Salzsprühnebeltest für Küsteninstallationen

- Vibrations- und mechanische Schocktests

Beschleunigte Lebensdauertests und Zuverlässigkeit

Zuverlässigkeitsvalidierung umfasst:

- HALT/HASS-Tests zur Identifizierung von Fehlermodi

- Leistungszyklierung unter maximalen Lastbedingungen

- Überwachung des Isolationswiderstands während der Belastung

- Zuverlässigkeit von Lötstellen durch Querschnittsanalyse

- Analyse der Komponentenalterung

Statistische Prozesskontrolle und kontinuierliche Überwachung gewährleisten eine gleichbleibende Qualität über alle Produktionsläufe hinweg, mit Rückverfolgbarkeit von den Rohmaterialien bis zur Endmontage.

Häufig gestellte Fragen (FAQ)

Welche Zertifizierungen sind für die Herstellung von Solar-Leiterplatten erforderlich?

Hersteller von Solar-Leiterplatten benötigen typischerweise ISO 9001 für das Qualitätsmanagement, UL-Zertifizierung für die Sicherheitskonformität und IPC-Standards für Fertigungsprozesse. Zusätzliche Zertifizierungen wie TÜV für Photovoltaik-Komponenten können für spezifische Märkte erforderlich sein.

Wie verbessern Leiterplatten mit hoher Kupferauflage die Leistung von Solarwechselrichtern?

Leiterplatten mit hoher Kupferauflage (4-10 oz) reduzieren ohmsche Verluste, verbessern die Strombelastbarkeit und erhöhen die Wärmeableitung. Dies führt zu höherer Effizienz, besserem Wärmemanagement und erhöhter Zuverlässigkeit in Hochleistungs-Solarwechselrichtern.

Was macht die Leiterplattenmontage von Mikro-Wechselrichtern anspruchsvoller als die von String-Wechselrichtern?

Mikro-Wechselrichter erfordern eine extreme Miniaturisierung bei gleichzeitiger Beibehaltung einer hohen Leistungsdichte, ein überlegenes Wärmemanagement auf engstem Raum und einen verbesserten Umweltschutz für die direkte Panelmontage. Der Montageprozess muss in einem kostensensiblen Markt eine Zuverlässigkeit auf Automobilniveau erreichen. Warum ist Schutzlack für Solar-Leiterplatten entscheidend?

Schutzlack schützt vor Feuchtigkeit, Staub und chemischen Verunreinigungen und bietet zusätzliche Isolierung für Hochspannungsschaltkreise. In Solaranwendungen verhindert er Korrosion, reduziert das Risiko von Lichtbogenfehlern und verlängert die Lebensdauer in rauen Außenumgebungen.

Fazit

Die Herstellung von Solar-Leiterplatten stellt eine entscheidende Schlüsseltechnologie für die Energiewende dar. Von den anspruchsvollen Fähigkeiten eines Herstellers von Solarwechselrichter-Steuerplatinen bis hin zur robusten Montage von Solar-Laderegler-Platinen erfordert jede Anwendung spezialisiertes Fachwissen in Materialien, Prozessen und Tests. Erfolg erfordert nicht nur Fertigungskapazitäten, sondern auch ein tiefes Verständnis der Anforderungen von Solarsystemen, Umweltbedingungen und Erwartungen an die Langzeitverlässigkeit.

Da sich die Solarindustrie weiterhin in Richtung höherer Effizienz und niedrigerer Kosten entwickelt, müssen Leiterplattenhersteller bei Materialien, Prozessen und Designansätzen innovativ sein. Die Integration fortschrittlicher Fertigungstechniken mit umfassender Qualitätssicherung stellt sicher, dass elektronische Solarsysteme ihre versprochene 25-jährige Betriebsdauer erreichen und gleichzeitig ihre Leistung in den rauesten Umgebungen der Welt aufrechterhalten.