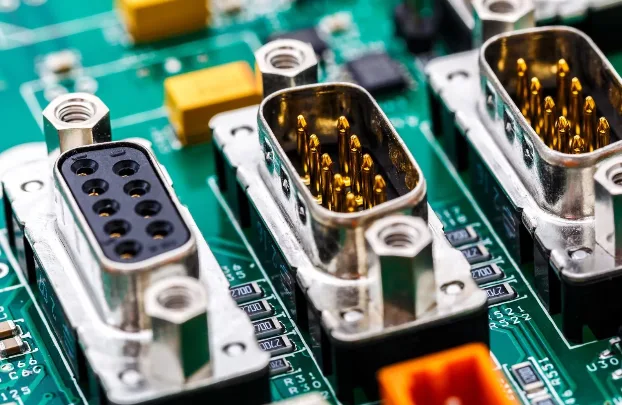

Die Auswahl der richtigen Montagemethode für hochzuverlässige Elektronik erfordert häufig einen Blick über die Standard-Oberflächenmontagetechnologie (SMT) hinaus auf die mechanische Robustheit der Durchgangslochtechnologie (THT). Während SMT eine hohe Dichte bietet, bleiben die Grundlagen des Durchstecklötens der Goldstandard für Steckverbinder, Leistungskomponenten und Baugruppen, die hohen mechanischen Belastungen oder Vibrationen ausgesetzt sind. Dieser Leitfaden bietet Einkäufern und Ingenieuren ein technisches Leitfaden zum Definieren von Spezifikationen, zur Minderung von Prozessrisiken und zur Validierung der Lieferantenfähigkeiten für die THT-Montage.

Wichtige Erkenntnisse

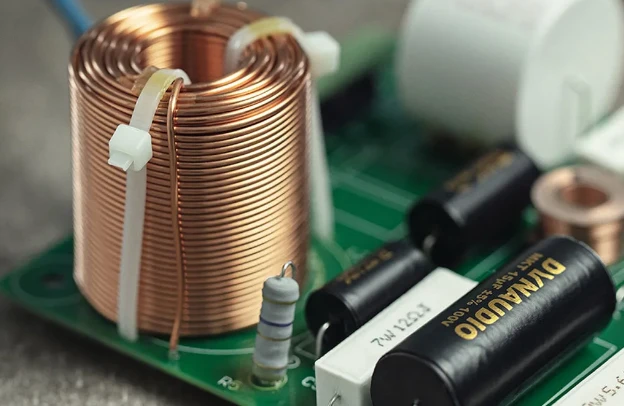

- Mechanische Festigkeit: Durchgangslochverbindungen bieten die 5–10-fache Zugfestigkeit von Oberflächenmontageverbindungen und sind daher für E/A-Steckverbinder und schwere Transformatoren unerlässlich.

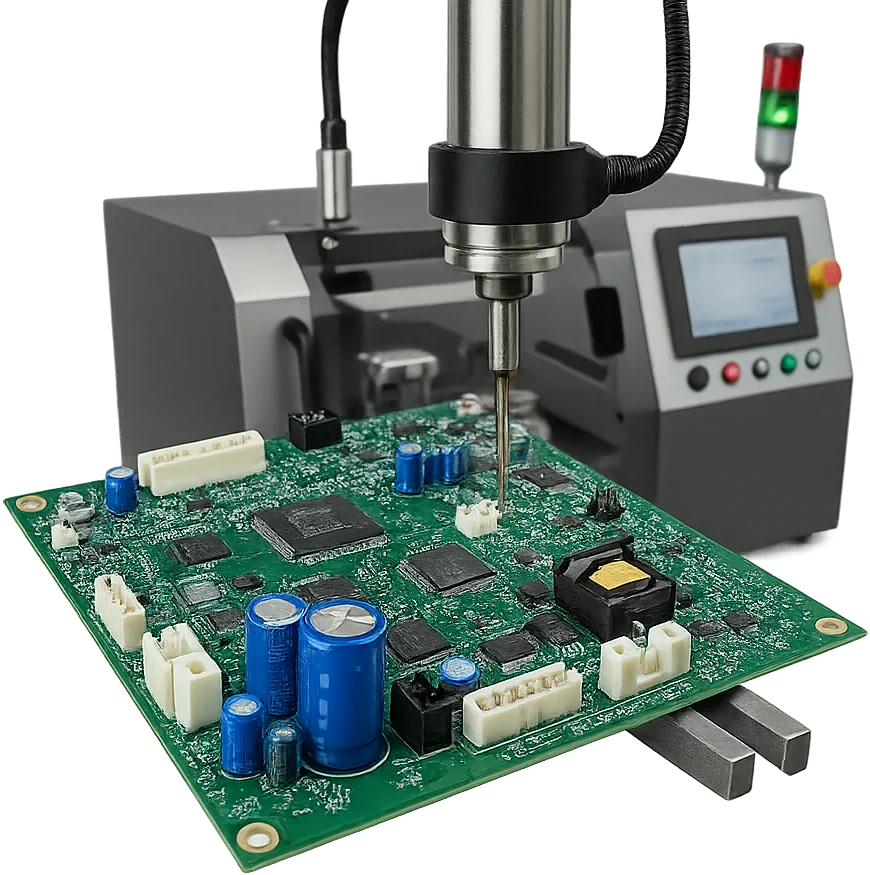

- Prozesshierarchie: Verstehen Sie die Kosten-Qualitäts-Kompromisse zwischen manuellem Löten (geringes Volumen), Wellenlöten (hohes Volumen) und selektivem Löten (Präzisions-Mischtechnologie).

- Thermisches Profiling: Ein entscheidender Erfolgsfaktor ist die Vorheizphase, in der die Leiterplatte typischerweise 90–120 °C erreichen muss, bevor sie auf die Lötwelle trifft, um das Flussmittel zu aktivieren und einen Thermoschock zu verhindern.

- Lochfüllanforderungen: IPC-Klasse 2 erfordert eine Mindestfüllung von 50 % des vertikalen Laufs, während IPC-Klasse 3 75 % Mindestfüllung für hochzuverlässige Luft- und Raumfahrt- oder medizinische Anwendungen erfordert.

- Design for Manufacturing (DFM): Stellen Sie einen Loch-zu-Leiter-Abstand von 0,20 mm bis 0,30 mm sicher; Zu fest verhindert den Lotfluss, während zu locker zu schwachen Verbindungen und Hohlräumen führt.

- Erforderliche Vorrichtung: Bei Platinen mit gemischten Technologien ist oft eine Einführung in eine Wellenlötvorrichtung erforderlich, um SMT-Teile abzuschirmen, was zu höheren Werkzeugkosten (200–500 $) führt, aber die Zuverlässigkeit gewährleistet.

- Validierungstipp: Verlassen Sie sich nicht ausschließlich auf die visuelle Inspektion; Implementieren Sie Röntgenproben für Komponenten mit verdeckten Anschlüssen (wie PGAs), um den Prozentsatz der Zylinderfüllung zu überprüfen.

Umfang, Entscheidungskontext und Erfolgskriterien

Durch die Festlegung des Umfangs der Grundlagen des Durchstecklötens zu Beginn des Projekts werden kostspielige Nacharbeiten während der Massenproduktion vermieden. Im Gegensatz zu SMT, das hochgradig automatisiert ist, umfasst THT oft variable Prozesse je nach Komponentenmischung und -volumen.

Erfolgskriterien

Um ein THT-Projekt für erfolgreich zu erklären, müssen die folgenden Kennzahlen erfüllt sein:

- Lötstellenzuverlässigkeit: Keine kalten Lötstellen und Einhaltung von IPC-A-610 (Klasse 2 oder 3) für Benetzung und Kehlnahtform.

- Durchsatzeffizienz: First Pass Yield (FPY) über 98,5 % in der Wellen- oder Selektivlötphase, um manuelle Nachbesserungskosten zu minimieren.

- Thermische Sicherheit: Keine thermische Beschädigung benachbarter SMT-Komponenten oder des PCB-Laminats (Maserung/Blasenbildung) durch übermäßige Hitzeeinwirkung.

Grenzfälle

- Gemischte Technologie: Wenn eine Platine zu 90 % aus SMT und zu 10 % aus THT besteht, ist die Entscheidung zwischen Selektivlöten und Wellenlöten (mit Paletten) entscheidend.

- Hohe thermische Masse: Komponenten wie große Kühlkörper oder schwere Kupferplatten (2 oz+) erfordern spezielle thermische Profile, die sich von Standard-FR4-Baugruppen unterscheiden.

Spezifikationen, die im Voraus definiert werden müssen (bevor Sie sich verpflichten)

Klare Spezifikationen sind der wichtigste Schutz gegen Qualitätsverlust. Wenn Sie ein Angebot anfordern oder eine neue Produkteinführung (NPI) einrichten, definieren Sie diese Parameter explizit.

Liste der kritischen Spezifikationen

- IPC-Klassifizierung: Geben Sie IPC-A-610 Klasse 2 (Standard) oder Klasse 3 (hohe Zuverlässigkeit) an. Dies bestimmt die Lochfüll- und Inspektionskriterien.

- Lötlegierung: SAC305 (bleifrei) ist Standard, für Verteidigung/Luft- und Raumfahrt kann jedoch SnPb (bleihaltig) erforderlich sein.

- Flussmitteltyp: No-Clean (hinterlässt Rückstände, normalerweise akzeptabel) vs. wasserlöslich (erfordert Waschen, höhere Sauberkeit).

- Komponentenleitungslänge: Die Leitungslänge nach dem Löten sollte normalerweise maximal 1,5 mm bis 2,5 mm betragen, um Kurzschlüsse zu vermeiden.

- Ringförmiger Ring: Mindestens 0,15 mm (6 mil), um eine ausreichende mechanische Verankerung zu gewährleisten.

- Lochabstand: +0,25 mm (+10 mil) über dem Nennleitungsdurchmesser ist das ideale Ziel für Wellenlöten.

- Thermische Entlastung: Erforderlich für Löcher, die mit großen Kupferflächen verbunden sind, um „kalte Verbindungen“ durch Wärmeableitung zu verhindern.

- Komponentenausrichtung: Richten Sie die Chips parallel zur Wellenrichtung aus, um Brückenbildung zu minimieren.

- Schutzzonen: Definieren Sie einen Abstand von 3 mm bis 5 mm um die THT-Pads, wenn Sie Wellenlötpaletten verwenden.

- Maximale Komponentenhöhe: Stellen Sie sicher, dass hohe Kondensatoren die Wellendüse oder den Maschinenabstand nicht beeinträchtigen (normalerweise <15 mm für Standardkonfigurationen).

- Plattenstärke: Standard ist 1,6 mm; Platten >2,4 mm erfordern längere Vorheiz- und Verweilzeiten.

- Palettendesign: Wenn SMT auf der Lötseite vorhanden ist, geben Sie an, ob eine „selektive Wellenpalette“ benötigt wird.

Schlüsselparametertabelle

| Parameter | Standardspezifikation | Hohe Zuverlässigkeit / Klasse 3 | Warum es wichtig ist |

|---|---|---|---|

| Lochfüllung (vertikal) | > 50 % | > 75 % | Bestimmt die mechanische Zugfestigkeit und Vibrationsfestigkeit. |

| Umfangsbenetzung | 270° | 330° | Stellt sicher, dass das Lot vollständig mit der Leitung und dem Zylinder verbunden ist. |

| Löttopftemperatur | 255°C ± 5°C | 255°C ± 2°C | Kontrolliert Thermoschock und Lotflüssigkeit. |

| Kontaktzeit (Verweilzeit) | 2–4 Sekunden | 3–5 Sekunden | Ausreichend Zeit, damit das Lot den Zylinder aufsaugen kann, ohne Teile zu beschädigen. |

| Vorheiztemperatur | 90°C–110°C (Oberseite) | 100°C–120°C (Oberseite) | Aktiviert Flussmittel und verhindert Thermoschocks an Keramikkomponenten. |

| Flussmittelanwendung | Sprühfluxer | Tropfenstrahl / Präzisionsspray | Sorgt für eine gleichmäßige Abdeckung ohne übermäßige Rückstände. |

| Fördergeschwindigkeit | 1,0 – 1,2 m/min | 0,8 – 1,0 m/min | Niedrigere Geschwindigkeiten ermöglichen eine bessere Kapillarwirkung in dicken Brettern. |

| Maximale Lotverunreinigungen | < 0,3 % Kupfer | < 0,15 % Kupfer | Ein hoher Kupfergehalt führt zu „trägem“ Lot und Brückenbildung. |

Hauptrisiken (Ursachen, Früherkennung, Prävention)

Das Verständnis der Fehlermodi bei der SMT- und THT-Montage ermöglicht es Käufern, Lieferanten effektiv zu prüfen. Hier sind die wichtigsten Risiken, die mit den Grundlagen des Durchstecklötens verbunden sind.

1. Lötbrücken (Kurzschlüsse)

- Ursache: Leitungen zu lang, Steigung zu fein (<2,0 mm) oder unzureichende Flussmittelanwendung.

- Früherkennung: Automatisierte optische Inspektion (AOI) oder elektrische Prüfung (ICT).

- Vorbeugung: Begrenzen Sie den Elektrodenüberstand auf <2,0 mm. Verwenden Sie „Lötdieb“-Pads an der Hinterkante der Steckverbinder.

2. Kalte Lötstellen

- Ursache: Unzureichende Wärme (thermische Masse der Komponente > Wärmeeintrag) oder Oxidation an den Leitungen.

- Früherkennung: Eine visuelle Untersuchung zeigt stumpfe, körnige oder konvexe Fugen.

- Vorbeugung: Vorheizen auf 110°C erhöhen. Verwenden Sie thermische Entlastungspads auf den Grundflächen.

3. Unzureichende Lochfüllung

- Grundursache: Durchbrennen des Flussmittels vor dem Wellenkontakt oder Loch-zu-Leiter-Verhältnis ist zu eng (<0,15 mm).

- Früherkennung: Röntgeninspektion oder Sichtprüfung mit Hintergrundbeleuchtung.

- Vorbeugung: Lochgröße auf Leitungsdurchmesser + 0,25 mm optimieren. Überprüfen Sie die Flussmittelaktivität.

4. Lötkugeln

- Grundursache: Feuchtigkeit in der Leiterplatte (Ausgasung) oder übermäßiges Platzen des Flussmittels während des Wellenkontakts.

- Früherkennung: Sichtprüfung; Klappergeräusch bei der Endmontage.

- Vorbeugung: Leiterplatten vor dem Zusammenbau 4 Stunden lang bei 105°C backen. Passen Sie die Vorheizrampenrate an (<2°C/Sek.).

5. Lunker / Nadellöcher

- Grundursache: Eingeschlossene flüchtige Stoffe im Laminat oder Probleme mit der Trommelbeschichtung.

- Früherkennung: Bei der visuellen Inspektion werden kleine Löcher in der Lötkehle sichtbar.

- Prävention: Stellen Sie eine qualitativ hochwertige Leiterplattenfertigung mit einer Kupferbeschichtung von mindestens 25 µm in den Gehäusen sicher.

6. Angehobene Pads

- Ursache: Übermäßige Hitze oder mechanische Belastung beim Abschneiden oder Abkühlen des Bleis.

- Früherkennung: Sichtprüfung; Polster löst sich vom Laminat.

- Vorbeugung: Kontrollieren Sie die Nacharbeitstemperaturen streng (<350 °C Eisenspitze) und vermeiden Sie mechanische Krafteinwirkung auf warme Pads.

7. Verunreinigung durch Flussmittelrückstände

- Grundursache: Inkompatibler Flussmitteltyp oder unzureichender Waschzyklus.

- Früherkennung: Test auf ionische Kontamination (ROSE-Test).

- Prävention: Waschprozessparameter validieren (Wassertemperatur >60 °C, Verseifungsmittelkonzentration).

8. Wärmeschäden an Komponenten

- Grundursache: Überschreitung der thermischen Nennleistung der Komponente (z. B. Schmelzen von Kunststoffanschlüssen).

- Früherkennung: Visuelle Verformung oder Funktionsausfall.

- Vorbeugung: Verwenden Sie eine Wellenlötvorrichtung (Palette), um empfindliche Körper abzuschirmen. Überprüfen Sie die Komponentenspezifikationen (muss 10 Sekunden lang 260 °C standhalten).

Validierung und Akzeptanz (Tests und Bestehenskriterien)

Durch die Validierung wird sichergestellt, dass die PCB-Qualität der angegebenen IPC-Klasse entspricht. Ein robuster Plan umfasst sowohl zerstörungsfreie als auch zerstörende Tests.

Tabelle der Akzeptanzkriterien (IPC-A-610)

| Funktion | Kriterien der Klasse 2 | Kriterien der Klasse 3 |

|---|---|---|

| Benetzung (Lead & Pad) | Gute Benetzung von Pad und Mine. | Gute Benetzung; Das Filet muss konkav sein. |

| Vertikale Füllung | Mindestens 50 %. | Mindestens 75 %. |

| Lötvorsprung | Auf der Sekundärseite sichtbar. | Auf der Sekundärseite sichtbar. |

| Bleivorsprung | Maximal 2,5 mm. | Max. 1,5 mm (um Lichtbogenbildung zu verhindern). |

| Draht-/Leitungsschaden | Kleinere Kerben erlaubt (<10 %). | Keine Kerben oder Verformungen zulässig. |

6 wesentliche Validierungstests

- Sichtprüfung (100 %): Bediener oder AOI-Maschinen prüfen auf Brücken, fehlendes Lot und die Ausrichtung der Komponenten.

- Automatisierte optische Inspektion (AOI): Kameras überprüfen die Form und das Vorhandensein von Filets. Unverzichtbar für die Massenproduktion mit hohen Stückzahlen (/pcba/mass-production/).

- Röntgeninspektion (Probe): Obligatorisch für die Überprüfung der Fassfüllung bei Anschlüssen, bei denen die Oberseite durch den Anschlusskörper verdeckt ist.

- Zug-/Schertest (zerstörende Probe): Überprüft die mechanische Festigkeit. Eine typische THT-Leitung sollte >10 N (abhängig vom Durchmesser) aushalten, bevor sie ausfällt.

- Querschnittsanalyse (Mikroschnitt): Die ultimative Überprüfung der Bildung intermetallischer Verbindungen (IMC) und der Zylinderfüllung. Wird während der NPI durchgeführt.

- Ionischer Kontaminationstest (ROSE): Stellt sicher, dass Flussmittelrückstände entfernt werden, um Korrosion zu verhindern. Grenzwert: <1,56 µg/cm² NaCl-Äquivalent.

Sampling-Strategie

- NPI-Phase: 100 % Röntgen und 5-teiliger Querschnitt.

- Produktion: AQL 0,65 für kritische Defekte (Kurzschlüsse), AQL 1,0 für schwerwiegende Defekte (unzureichende Füllung).

Checkliste zur Lieferantenqualifizierung (RFQ, Audit, Rückverfolgbarkeit)

Wenn Sie einen Partner für die schlüsselfertige Montage bewerten, verwenden Sie diese Checkliste, um seine THT-Fähigkeiten zu überprüfen.

Rückverfolgbarkeit und Prozesskontrolle

- Zeichnet der Lieferant die Temperaturprofile des Löttiegels für jede Charge auf?

- Gibt es ein Protokoll der Lötbadanalyse (Überprüfung auf Kupfer-/Goldversprödung)?

- Können sie eine bestimmte PCBA-Seriennummer auf den verwendeten Bediener und die verwendete Maschine zurückführen?

- Gibt es einen automatischen Fluxer (Spray) oder manuelles Bürsten? (Aus Gründen der Konsistenz wird die Automatisierung bevorzugt.)

DFM und Engineering

- Stellen sie einen DFM-Bericht speziell für das Wellenlöten bereit (Überprüfung des Pad-Abstands, der Ausrichtung)?

- Können sie kundenspezifische Wellenlötpaletten im eigenen Haus oder über einen vertrauenswürdigen Partner entwerfen und herstellen?

- Haben sie Erfahrung mit Schwerkupfer-Leiterplatten, die viel Wärmeenergie erfordern?

Testfunktionen

- Verfügen sie über interne ICT-Test-Fähigkeiten für THT-Schaltkreise?

- Ist eine Röntgeninspektion zur Überprüfung der Fassfüllung verfügbar?

- Führen sie eine tägliche „Profilierung“ der Wellenlötmaschine mit einem thermischen Profiler (z. B. KIC) durch?

Änderungskontrolle

- Gibt es ein formelles Verfahren zum Wechseln von Lotlegierungen oder Flussmittelmarken?

- Sind Betreiber nach den IPC-J-STD-001-Standards zertifiziert?

Wie man wählt (Kompromisse und Entscheidungsregeln)

Die Entscheidung zwischen manuellem, Wellen- und selektivem Löten hängt vom Volumen, der Designkomplexität und dem Budget ab.

10 Entscheidungsregeln

- Wenn das Volumen < 50 Platinen beträgt, wählen Sie manuelles Löten (vermeidet Werkzeugkosten).

- Wenn das Volumen > 500 Platinen beträgt, wählen Sie Wellenlöten (Geschwindigkeit und Konsistenz).

- Wenn die Platine auf beiden Seiten SMT + THT hat, wählen Sie selektives Löten oder Wave mit Paletten.

- Wenn Bauteile auf der Lötseite höher als 15 mm sind, wählen Sie selektives Löten (Wellenhöhenbegrenzung).

- Wenn bei dichten Steckverbindern eine hochpräzise Füllung (Klasse 3) erforderlich ist, wählen Sie selektives Löten.

- Wenn das Budget knapp ist und das Design es zulässt, wählen Sie Wellenlöten (geringste Kosten pro Verbindung).

- Wenn Flex-Leiterplatten verwendet werden, wählen Sie manuelle oder spezielle Werkzeuge (Wellen können die Flex-Leiterplatten beschädigen).

- Wenn die Leitungen sehr nahe beieinander liegen (<1,5 mm Abstand), wählen Sie selektives Löten, um Brückenbildung zu vermeiden.

- Wenn die Leiterplatte >3 mm dick ist, wählen Sie selektives Löten mit hoher Vorheizfähigkeit.

- Wenn Rapid Prototyping erforderlich ist, wählen Sie manuelles Löten (keine Rüstzeit).

Häufig gestellte Fragen (FAQ) (Kosten, Vorlaufzeit, DFM-Dateien, Materialien, Tests)

F: Wie viel kostet eine Wellenlötvorrichtung (Palette)? A: Maßgefertigte Paletten kosten je nach Komplexität und Material (Durostone/Verbundwerkstoff) in der Regel zwischen 200 und 600 USD. Sie sind für Tausende von Zyklen wiederverwendbar.

- Schützt SMT auf der Unterseite.

- Verhindert ein Verziehen der Leiterplatte.

- Einmalige NRE-Gebühr.

F: Kann ich Durchgangslochkomponenten auf einer Metallkern-Leiterplatte (MCPCB) verwenden? A: Ja, aber aufgrund der schnellen Wärmeableitung ist es schwierig.

- Erfordert leistungsstarkes Vorheizen.

- Bei einzelnen Steckverbindern wird häufig das manuelle Löten bevorzugt.

- Die Konstruktion muss das Loch vom Metallkern isolieren, um Kurzschlüsse zu vermeiden.

F: Welche Dateien werden für die THT-Montage benötigt? A: Standard-Gerber-Dateien sind ausreichend, aber bestimmte Ebenen helfen.

- Bohrdatei: Gibt die Lochgrößen an.

- Zusammenbauzeichnung: Zeigt die Position und Polarität der Komponenten an.

- XY-Daten: Nützlich bei Verwendung automatischer Einfügungsmaschinen.

F: Warum ist „Selektivlöten“ teurer als Wellenlöten? A: Selektives Löten ist langsamer, da Punkt für Punkt oder Reihe für Reihe gelötet wird.

- Die Maschinenzeit pro Brett ist höher.

- Die Programmierzeit ist länger.

- Es entfällt jedoch der Bedarf an teuren Paletten und der manuellen Maskierung nach der Welle.

F: Wie verhindere ich „Lötkugeln“ auf meinen THT-Platinen? A: Lotkugeln werden oft durch Feuchtigkeit oder Flussmittelprobleme verursacht.

- Leiterplatten backen: Feuchtigkeit vor dem Zusammenbau entfernen.

- Flussmittel prüfen: Auf kompatible Vorwärmtemperaturen achten.

- Lötmaske: Stellen Sie sicher, dass zwischen den Pads Maskendämme vorhanden sind.

F: Was ist der Unterschied zwischen „Schlepplöten“ und „Tauchlöten“? A: Dabei handelt es sich um selektive Löttechniken.

- Eintauchen: Die Düse hebt sich und taucht die gesamte Stiftgruppe auf einmal ein (schneller).

- Ziehen: Eine Miniwelle bewegt sich über die Stifte (präziser, langsamer).

F: Beeinflusst die THT-Montage die Vorlaufzeit? A: Aufgrund des zusätzlichen Prozessschritts kann es im Vergleich zu reinem SMT 1–2 Tage länger dauern.

- Manuelles Einfügen braucht Zeit.

- Die Herstellung von Wellenpaletten (falls erforderlich) verlängert die Ersteinrichtung um 3–5 Tage.

F: Kann ich bleifreies Lot für THT verwenden? A: Ja, SAC305 ist Standard.

- Erfordert höhere Temperaturen (255°C+).

- Die Benetzung ist etwas langsamer als bei bleihaltigem Lot.

- Das visuelle Erscheinungsbild ist körniger (das ist normal).

Fordern Sie ein Angebot / eine DFM-Bewertung für Grundlagen des Durchstecklötens an (was Sie senden sollen)

Glossar (Schlüsselbegriffe)| Begriff | Definition |

| :--- | :--- | | Ringring | Der Ring aus Kupfer um ein plattiertes Durchgangsloch. Entscheidend für die Bleibefestigung. | | Wellenlöten | Ein Massenlötprozess, bei dem die Leiterplatte über eine Welle geschmolzenen Lots geführt wird. | | Selektivlöten | Ein lokalisierter Lötprozess mit einer Miniwellendüse für bestimmte Komponenten. | | Lötpalette / Vorrichtung | Ein maßgeschneiderter Träger aus hitzebeständigem Material (z. B. Durostone) zum Abdecken von SMT-Teilen beim Wellenlöten. | | Flussmittel | Ein chemisches Mittel, das Metalloberflächen reinigt und die Benetzung des Lots fördert. | | Vorheizen | Die Phase des Erhitzens der Leiterplatte zur Aktivierung des Flussmittels und zur Reduzierung des Thermoschocks vor dem Löten. | | Benetzung | Die Fähigkeit von geschmolzenem Lot, sich auszubreiten und sich mit der Metalloberfläche zu verbinden. | | Filet | Die konkave Form der Lötverbindung, die die Leitung mit dem Pad verbindet. | | Kalte Verbindung | Eine defekte Verbindung, bei der das Lot nicht richtig benetzt wurde, oft aufgrund zu geringer Hitze. | | Überbrückung | Ein unerwünschter elektrischer Kurzschluss, der durch die Verbindung zweier benachbarter Pads durch Lötzinn entsteht. | | Verweilzeit | Die Dauer, die ein bestimmter Punkt auf der Leiterplatte mit der geschmolzenen Lotwelle in Kontakt steht. | | Diebespad | Ein Dummy-Pad, das an der Hinterkante eines Bauteil-Footprints angebracht wird, um überschüssiges Lot zu „stehlen“ und eine Brückenbildung zu verhindern. |