Die Einführung der Via-In-Pad-Technologie (VIP) ist oft eine zwingende Entscheidung, die von der Komponentendichte abhängt, insbesondere wenn die Ball Grid Array (BGA)-Abstände unter 0,5 mm fallen. Während diese Technik den Platz auf der Leiterplatte maximiert und das Wärmemanagement verbessert, führt sie zu komplexen Plattierungs- und Füllschritten, die die Bestückungsausbeute gefährden können, wenn sie nicht streng kontrolliert werden. Dieses Playbook führt Käufer und Ingenieure durch die kritischen Spezifikationen, Risikominderungsstrategien und Akzeptanzkriterien, die für die Beschaffung zuverlässiger VIP-Boards ohne Produktionsverzögerungen erforderlich sind.

Highlights

- Kernvorteil: Ermöglicht das Routing für Fine-Pitch-BGAs (< 0,5 mm) und reduziert die Induktivität.

- Kritische Spezifikationen: Die Dicke der Kappenbeschichtung muss kontrolliert werden (normalerweise 12–15 µm), um eine ebene Oberfläche zu gewährleisten.

- Hauptrisiko: „Grübchen“ oder Hohlräume in der Via-Füllung, was zu einem Versagen der Lötverbindung während der Montage führen kann.

- Validierung: Erfordert IPC-Klasse-3-konforme Mikroschnitte, um die Ummantelungsbeschichtung und die Füllungsintegrität zu überprüfen.

Wichtige Erkenntnisse

- Kernvorteil: Ermöglicht das Routing für Fine-Pitch-BGAs (< 0,5 mm) und reduziert die Induktivität.

- Kritische Spezifikation: Die Dicke der Kappenbeschichtung muss kontrolliert werden (normalerweise 12–15 µm), um eine ebene Oberfläche zu gewährleisten.

- Hauptrisiko: „Grübchen“ oder Hohlräume in der Via-Füllung, was zu einem Versagen der Lötverbindung während der Montage führen kann.

- Validierung: Erfordert IPC-Klasse-3-konforme Mikroschnitte, um die Ummantelungsplattierung und die Füllungsintegrität zu überprüfen.

- Umfang, Entscheidungskontext und Erfolgskriterien

- Fertigungskapazitäten und Bestelllogistik

- Vorab zu definierende Spezifikationen (bevor Sie sich verpflichten)

Inhalt

- Umfang, Entscheidungskontext und Erfolgskriterien

- Fertigungskapazitäten und Bestelllogistik

- Vorab zu definierende Spezifikationen (bevor Sie sich verpflichten)

- Hauptrisiken (Ursachen, Früherkennung, Prävention)

- Validierung und Akzeptanz (Tests und Bestehenskriterien)

- Checkliste zur Lieferantenqualifizierung (RFQ, Audit, Rückverfolgbarkeit)

- Auswahl (Kompromisse und Entscheidungsregeln)

- FAQ (Kosten, Vorlaufzeit, DFM-Dateien, Materialien, Tests)

Umfang, Entscheidungskontext und Erfolgskriterien

Bei der Via-In-Pad-Herstellung wird ein plattiertes Durchgangsloch (PTH) direkt in einem Bauteil-Landepad platziert, das dann mit Epoxidharz gefüllt und überplattiert („abgedeckt“) wird, um eine flache lötbare Oberfläche zu erzeugen. Dieser Prozess, der oft als VIPPO (Via-in-Pad-Plated Over) bezeichnet wird, unterscheidet sich von Standard-Tented-Vias.

Wann man Vip verwendet

Normalerweise überschreiten Sie die Schwelle zum VIP-Territorium, wenn:

- BGA-Abstand: Der Komponentenabstand beträgt 0,5 mm oder weniger, sodass nicht genügend Platz für das Dogbone-Fanout-Routing bleibt.

- Thermische Anforderungen: Hochleistungskomponenten erfordern direkte thermische Pfade zu inneren Ebenen (thermische Vias).

- Hochgeschwindigkeitssignale: Die Reduzierung der Stichleitungslänge und der Induktivität ist entscheidend für die Signalintegrität.

Erfolgskriterien

Um ein VIP-Projekt als erfolgreich zu betrachten, müssen die hergestellten Platinen drei messbare Ergebnisse erfüllen:

- Oberflächenplanarität: Das „Grübchen“ (Vertiefung) über der gefüllten Durchkontaktierung darf 15 µm (für Klasse 3) bzw. 25 µm (für Klasse 2) nicht überschreiten, um die Bildung von BGA-Lücken zu verhindern.

- Beschichtungsintegrität: Die Kappenbeschichtung darf sich beim Reflow (260 °C) nicht von der darunter liegenden Durchkontaktierungs- oder Füllmasse lösen.

- Vollständigkeit der Füllung: Hohlräume innerhalb der Epoxidfüllung müssen weniger als 5 % des Via-Volumens ausmachen, um Ausgasung und „Popcorning“ zu verhindern.

Grenzfälle (wann Vip nicht verwendet werden sollte)

- Kostensensitivität: VIP erhöht die Kosten für die bloße Platine um 15–25 % aufgrund zusätzlicher Bohr-, Plattierungs- und Planarisierungsschritte. Wenn das Standard-Dogbone-Routing passt, vermeiden Sie VIP.

- Komponenten mit großem Rastermaß: Für Rastermaße > 0,65 mm sind in der Regel offene Standarddurchkontaktierungen ausreichend und risikoärmer.

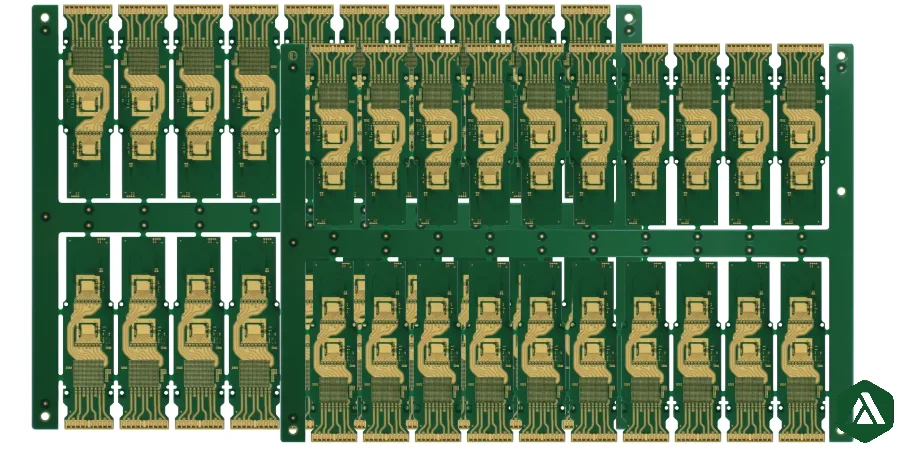

Fertigungskapazitäten und BestelllogistikBevor Sie Ihr Design fertigstellen, überprüfen Sie, ob die Fähigkeiten des Herstellers Ihren Dichteanforderungen entsprechen. Die Herstellung von Via-In-Pads erfordert spezielle Vakuumstopfmaschinen und Planarisierungsgeräte.

Fähigkeits-Snapshot

In der folgenden Tabelle werden Standard- und erweiterte Funktionen für die VIP-Produktion aufgeführt.

| Parameter | Standardfähigkeit | Erweiterte Funktionen | Notizen |

|---|---|---|---|

| Min. mechanische Bohrmaschine | 0,20 mm (8 mil) | 0,15 mm (6 mil) | Kleinere Bohrer erhöhen die Schwierigkeit beim Plattieren. |

| Maximales Seitenverhältnis | 8:1 | 10:1 | Verhältnis von Plattendicke zu Bohrerdurchmesser. |

| Pad-Durchmesser (außen) | Bohrer + 0,25 mm | Bohrer + 0,20 mm | Entscheidend für die Ringretention. |

| Steckermaterial | Nichtleitendes Epoxidharz | Leitfähige / Kupferpaste | Für die CTE-Anpassung wird nichtleitendes Material bevorzugt. |

| Dicke der Kappenbeschichtung | 12 µm | > 25 µm | Dickere Kappen verbessern die Ebenheit, verlängern aber die Zeit. |

| Grübchentiefe | < 25 µm | < 15 µm | Entscheidend für die Fine-Pitch-BGA-Montage. |

| Wickelbeschichtung | Klasse 2 (> 12 µm) | Klasse 3 (> 25 µm) | Unverzichtbar für die Zuverlässigkeit der Verbindung. |

| Ebenenanzahl | 4–12 Schichten | 14–30+ Schichten | Höhere Schichten erfordern eine strengere Registrierung. |

| Oberflächenbeschaffenheit | ENIG, OSP | ENEPIG, Hartgold | ENIG ist Standard für flache Pads. |

| Blinde/vergrabene Vias | Unterstützt | Gestapelte Microvias | VIP wird häufig mit HDI-Strukturen kombiniert. |

Vorlaufzeit und Moq

VIP fügt Verarbeitungsschritte (Abfüllen, Backen, Planarisieren, Verschließen) hinzu, die die Standardvorlaufzeiten verlängern.

| Auftragsart | Typische Vorlaufzeit | Mindestbestellmenge | Schlüsseltreiber |

|---|---|---|---|

| Prototyp (NPI) | 5–8 Tage | 5 Panels | Zusätzliche Beschichtungszyklen und Aushärtezeiten verhindern ein „schnelles Durchdrehen“ (24 Stunden). |

| Kleine Charge | 10–12 Tage | 10–50 Platten | Einrichtung des Vakuumstopfens und Überprüfung des Querschnitts. |

| Massenproduktion | 15–20 Tage | > 50 m² | Losgrößenoptimierung und Kapazitätsplanung. |

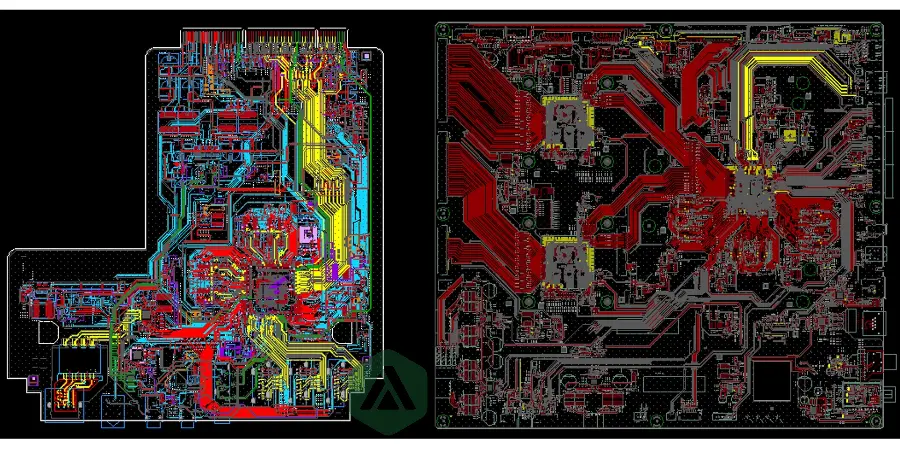

Spezifikationen, die im Voraus definiert werden müssen (bevor Sie sich verpflichten)

Mehrdeutige Datenpakete sind die Hauptursache für VIP-Ausfälle. Sie müssen die Durchkontaktierungsstruktur explizit in Ihren Fertigungshinweisen und Gerber-Dateien definieren. Verlassen Sie sich nicht darauf, dass der Hersteller „errät“, welche Durchkontaktierungen gefüllt werden müssen.

Tabelle der kritischen Parameter

Definieren Sie diese Werte in Ihrer Fertigungszeichnung:

| Parameter | Empfohlener Bereich | Warum es wichtig ist |

|---|---|---|

| Über Typ | IPC-4761 Typ VII | Gibt gefüllte und abgedeckte Durchkontaktierungen (VIPPO) an. |

| Bohrerdurchmesser | 0,15 mm – 0,25 mm | Große Durchkontaktierungen (>0,3 mm) lassen sich nur schwer füllen, ohne durchzuhängen oder Dellen zu bilden. |

| Füllmaterial | Nicht leitendes Epoxidharz (z. B. Taiyo THP-100) | Entspricht dem CTE von FR4 besser als leitfähige Pasten; reduziert Stress. |

| Wickelbeschichtung | Min. 25 µm (Klasse 3) | Stellt sicher, dass das Knie der Durchkontaktierung während der Expansion nicht reißt. |

| Kappenbeschichtung | 12 µm – 15 µm | Bietet ausreichend Kupfer zum Löten ohne Überbeschichtung. |

| Ringring | Min. 0,076 mm (3 mil) | Ermöglicht Bohrwandern; entscheidend für die Einhaltung der IPC-Klasse 2. |

| Freigabe | 0,15 mm | Abstand vom Via-Pad zum nächstgelegenen Kupferelement. |

| Lötmaske | LPI (Liquid Photoimageable) | Darf nicht in die abgedeckte Unterlage hineinragen (1:1-Öffnung oder definierter Abstand). |

Detaillierte Anforderungscheckliste

- Dateiidentifikation: Erstellen Sie eine separate Bohrdatei oder -ebene speziell für VIP-Löcher. Beschriften Sie es deutlich (z. B.

Drill_VIP_Filled.drl). - Begrenzung des Seitenverhältnisses: Halten Sie das Seitenverhältnis (Plattendicke : Bohrerdurchmesser) unter 10:1. Bei Verhältnissen über 10:1 ist es schwierig, die Zylindermitte zu plattieren und vollständig ohne Hohlräume zu füllen.

- Planung der Ätzkompensation: Geben Sie explizit das fertige Kupfergewicht an. Der Hersteller muss eine Ätzkompensationsplanung anwenden (typischerweise Erhöhung der Merkmale um 12–25 µm), um die im VIP-Prozess erforderlichen mehreren Ätzzyklen zu berücksichtigen.

- Material-Tg: Verwenden Sie für VIP-Boards Materialien mit hoher Tg (Tg > 170°C). Die zusätzlichen thermischen Schwankungen während der Herstellung (Einbrennen der Füllung) beanspruchen das Laminat.

- Planaritätsspezifikation: Geben Sie an, dass die Pad-Ebenheit innerhalb des BGA-Arrays innerhalb von 0,001 Zoll (25 µm) liegen soll.

Hauptrisiken (Ursachen, Früherkennung, Prävention)

Via In-Pad-Herstellung führt zu Fehlermodi, die bei Standard-Leiterplatten nicht vorkommen. Wenn Sie diese Risiken verstehen, können Sie den Prozess des Lieferanten effektiv prüfen.

1. Grübchenbildung (der „Divot“-Effekt)

- Grundursache: Die Epoxidfüllung schrumpft während des Aushärtens oder der Planarisierungsprozess entfernt zu viel Kupferkappe.

- Numerische Grenze: Eine Tiefe > 25 µm ist für die meisten Fine-Pitch-BGAs ein Fehler.

- Früherkennung: 3D-Profilometrie oder Querschnittsmessung an Testcoupons.

- Vorbeugung: Verwenden Sie einen zweistufigen Füllprozess und stellen Sie sicher, dass das „Schrubben“ (Planarisierung) kalibriert ist. Geben Sie eine Mindestdicke der Kappenbeschichtung an.

2. Leerräume über Füllen einfüllen

- Ursache: Während des Plug-Vorgangs ist Luft im Via-Zylinder eingeschlossen, oft aufgrund von hohen Seitenverhältnissen oder falschem Vakuumdruck.

- Numerische Grenze: Hohlräume > 5 % des Via-Volumens oder Hohlräume, die die Zylinderwand überbrücken.

- Früherkennung: Röntgeninspektion (2D oder 3D) der Produktionsplatte.

- Vorbeugung: Für Seitenverhältnisse > 6:1 ist eine Vakuumstopftechnologie (kein Siebdruck) erforderlich.

3. Wrap-Plating-Trennung

- Ursache: Schlechte Haftung zwischen dem anfänglichen stromlosen Kupfer und der nachfolgenden Ummantelung oder Thermoschock.

- Numerische Grenze: 0 % Trennung bei 1000-facher Vergrößerung zulässig.

- Früherkennung: Thermischer Belastungstest (Lotschwimmer) gefolgt von einem Mikroschliff.

- Vorbeugung: Stellen Sie sicher, dass der Lieferant vor dem Beschichten eine „Entschmierung“ und eine ordnungsgemäße Oberflächenaktivierung durchführt.

4. Laufrisse (Eckrisse)

- Ursache: CTE-Fehlanpassung zwischen der Epoxidfüllung (CTE ~30-60 ppm) und dem Kupferzylinder (CTE ~17 ppm) während des Reflows.

- Zahlengrenze: Keine Risse, die sich > 10 % durch die Beschichtungswand erstrecken.

- Früherkennung: Gutscheine für Verbindungsstresstests (IST) oder thermische Zyklen.

- Vorbeugung: Verwenden Sie nicht leitende Füllung (angepasster CTE) anstelle einer leitfähigen Füllung, die ironischerweise für diese Anwendung schlechtere Wärmeausdehnungseigenschaften aufweist.

Validierung und Akzeptanz (Tests und Bestehenskriterien)

Mit einer einfachen Sichtprüfung lässt sich die Qualität des Via-Pads nicht überprüfen. Sie müssen spezifische zerstörende und zerstörungsfreie Prüfungen anordnen.

Akzeptanzkriterientabelle

| Testgegenstand | Methode | Bestehenskriterien | Abtastrate |

|---|---|---|---|

| Mikroschnitt (Querschnitt) | IPC-TM-650 2.1.1 | Wickelbeschichtung > 25 µm (Klasse 3); Keine Trennung; Kappe > 12 µm. | 1 pro Los/Panel |

| Lötbarkeit | J-STD-003 | 95 % Abdeckung; Keine Entnetzung der abgedeckten Pads. | 2 Gutscheine pro Los |

| Planaritätsprüfung | Laserprofilometrie / Mikroskop | Grübchentiefe < 25 µm (oder 15 µm, falls angegeben). | 5 Spots pro Panel |

| Lückeninspektion | Röntgen | Keine Hohlräume > 5 % Volumen; Keine Hohlräume in der Lochmitte. | AQL 1.0 |

| Thermische Belastung | IPC-TM-650 2.6.8 | Kein Abheben, Blasenbildung oder Zylinderrisse nach 6x Reflow-Simulation. | 1 Coupon pro Los |

| Oberflächeninspektion | AOI-Datenanalyse | Automatische Prüfung auf Vorhandensein der Kappe und Konsistenz des Pad-Durchmessers. | 100 % der Paneele |

Die Rolle der AOI-Datenanalyse

Moderne Hersteller verwenden AOI-Datenanalysen nicht nur, um Kurzschlüsse/Unterbrechungen zu finden, sondern auch, um die Konsistenz der abgedeckten Pad-Durchmesser zu messen. Wenn der Planarisierungsprozess zu aggressiv ist, kann er den ringförmigen Ring der abgedeckten Durchkontaktierung verringern. Durch die Analyse dieser Daten lässt sich vorhersagen, ob die Charge außerhalb der Toleranz liegt.

Checkliste zur Lieferantenqualifizierung (RFQ, Audit, Rückverfolgbarkeit)

Wenn Sie einen Lieferanten für die Herstellung von Via-In-Pads überprüfen, verwenden Sie diese Checkliste, um sicherzustellen, dass er über die erforderliche spezifische Ausrüstung und Prozesse verfügt.Ausrüstung und Prozess

- Vakuum-Verstopfungsmaschine: Verfügen sie über eine spezielle Vakuum-Tinten-Verstopfungsausrüstung (z. B. ITC, Mass)? Siebdruck ist nur für niedrige Seitenverhältnisse akzeptabel.

- Planarisierungslinie: Verfügen sie über eine Keramikbürste oder eine chemisch-mechanische Planarisierungslinie (CMP) zum Entfernen von überschüssigem Füllmaterial und Kupfer?

- Beschichtung von Panzern: Sind die Beschichtungslinien in der Lage, eine „Pulse-Beschichtung“ durchzuführen (hilft bei der Wurfkraft bei hohem Seitenverhältnis)?

- Röntgenkapazität: Verfügen sie über ein hauseigenes Röntgengerät zur Hohlraumerkennung?

Qualität und Rückverfolgbarkeit

- Konformität mit der IPC-Klasse: Können sie sich für VIPPO-Funktionen nach IPC-6012 Klasse 3 zertifizieren lassen?

- Querschnittsberichte: Wird für jede Sendung ein Mikroschnittbericht bereitgestellt, der speziell die Via-Fill-and-Cap-Schnittstelle zeigt?

- Materialkontrolle: Ist die speziell definierte Pfropfentinte (z. B. Taiyo THP-100) oder ein zugelassenes Äquivalent auf Lager?

- Änderungskontrolle: Sind sie damit einverstanden, Sie zu benachrichtigen, bevor das Füllmaterial oder die Beschichtungschemie geändert wird?

DFM-Unterstützung

- Pre-CAM-Überprüfung: Bieten sie einen DFM-Bericht an, der speziell auf „Ätzfallen“ und Ringverletzungen auf VIP-Schichten prüft?

- Verwaltung von Übungsdateien: Gibt es einen Prozess zum Zusammenführen/Trennen von VIP-Übungen und Standardübungen, wenn die Daten kombiniert werden?

Wie man wählt (Kompromisse und Entscheidungsregeln)

Verwenden Sie diese Entscheidungsregeln, um die Kompromisse zwischen Kosten, Zuverlässigkeit und Dichte zu bewältigen.

- Wenn der BGA-Abstand < 0,5 mm ist: Wählen Sie VIPPO. Das Standard-Dogbone-Routing ist mathematisch unmöglich oder für Shorts zu riskant.

- Wenn der BGA-Abstand ≥ 0,8 mm ist: Wählen Sie Standard Tented Vias. VIP ist unnötiger Preis (20 % Prämie).

- Wenn Wärmemanagement das einzige Ziel ist: Wählen Sie VIP mit leitfähiger Füllung (selten) oder verwenden Sie einfach dichte Anordnungen von Standard-Wärmedurchkontaktierungen, wenn der Platz es zulässt. Hinweis: Eine nichtleitende Füllung mit Kupferbeschichtung ist in der Regel zuverlässiger als eine leitfähige Füllung.

- Wenn es sich bei der Platine um eine Hochfrequenzplatine (HF) handelt: Wählen Sie VIP, um Signalleitungen zu minimieren, überprüfen Sie jedoch die Dielektrizitätskonstante des Füllmaterials.

- Wenn die Kosten der Hauptfaktor sind: Gestalten Sie den BGA-Fanout neu, um VIP nach Möglichkeit zu vermeiden (z. B. die Anzahl der Schichten reduzieren oder die Platinengröße erhöhen).

- Wenn Zuverlässigkeit (Klasse 3) von größter Bedeutung ist: Geben Sie Nichtleitende Füllung + Kappe an. Vermeiden Sie leitfähige Füllungen aufgrund der Gefahr einer CTE-Fehlanpassung.

- Wenn das Seitenverhältnis > 10:1 ist: Gestalten Sie den Stapel neu. Die VIP-Herstellungsausbeute sinkt deutlich über diesem Verhältnis.

- Wenn die Vorlaufzeit knapp ist (< 5 Tage): Vermeiden Sie VIP. Die Aushärtungs- und Planarisierungsschritte stellen physikalische Engpässe dar, die nicht beschleunigt werden können, ohne dass das Risiko einer Ausgasung besteht.

- Wenn es sich bei der Komponente um ein QFN-Bauteil mit Mittelpad handelt: Verwenden Sie VIP auf dem Mittelpad, um zu verhindern, dass Lot durch offene Durchkontaktierungen nach unten dringt, was zu einer schlechten thermischen Verbindung führt.

- Wenn Sie „Grübchen“ in Prototypen sehen: Verschärfen Sie die Spezifikation auf < 15 µm und fordern Sie eine Überprüfung des Planarisierungsprozesses für die Produktion an.

Häufig gestellte Fragen (FAQ) (Kosten, Vorlaufzeit, DFM-Dateien, Materialien, Tests)

F: Um wie viel erhöht die Herstellung von Via-In-Pads die PCB-Kosten? A: Typischerweise 15 % bis 25 % gegenüber einer Standardplatine. Dies umfasst die zusätzlichen Schritte: Bohren separater VIP-Löcher, Vakuumfüllung, Backen (Aushärten), Planarisieren (Schrubben) und den sekundären Galvanisierungszyklus (Verschließen).

F: Sollte ich leitfähiges oder nicht leitfähiges Füllmaterial verwenden? A: Verwenden Sie für 95 % der Anwendungen nichtleitende Füllmasse (Epoxidharz). Es passt sich besser dem WAK des Laminats an und reduziert Laufrisse. Die leitfähige Füllung bietet einen vernachlässigbaren thermischen Vorteil, da die Kupferbeschichtung an der Zylinderwand den größten Teil der Wärme leitet.

F: Was ist der Mindeststellplatz für VIP? A: VIP kann BGA-Abstände bis zu 0,35 mm oder 0,4 mm unterstützen. Bei diesen Steigungen sinkt die Bohrergröße normalerweise auf 0,15 mm (6 mil) oder 0,125 mm (5 mil), was fortgeschrittenes Laserbohren oder mechanisches Mikrobohren erfordert.F: Warum benötige ich separate Bohrdateien für VIP? A: Es verhindert Herstellungsfehler. Wenn VIP-Löcher mit Standardlöchern gemischt werden, könnte der Hersteller versehentlich Löcher füllen, die offen sein sollten (z. B. Komponentenlöcher), oder die VIPs nicht füllen, was zum Diebstahl von Baugruppenlot führen würde.

F: Kann ich VIP nur auf einer Seite des Boards verwenden? A: Ja, aber der Prozess gilt im Allgemeinen für das gesamte Gremium. Die Füll- und Beschichtungsschritte sind global, sodass Sie zwar VIPs auf einer Seite entwerfen können, der Fertigungsablauf jedoch normalerweise die gesamte Platinenstruktur verarbeitet.

F: Was passiert, wenn das „Grübchen“ zu tief ist? A: Lötpaste kann in der Vertiefung eingeschlossen werden oder die BGA-Kugel kommt möglicherweise nicht mit den Pad-Schultern in Kontakt. Dies führt zu Lücken in der Lötstelle oder offenen Schaltkreisen (Head-in-Pillow-Defekte).

F: Wie wirkt sich VIP auf die Signalintegrität aus? A: Es verbessert es im Allgemeinen. Indem Sie die Durchkontaktierung direkt im Pad platzieren, entfällt die Leiterbahnlänge (Stub) zwischen Pad und Durchkontaktierung, wodurch Induktivität und Kapazität reduziert werden, was für Hochgeschwindigkeitssignale von entscheidender Bedeutung ist.

F: Was ist der Unterschied zwischen Tented Vias und VIP? A: Tented Vias werden nur mit einer Lötmaske abgedeckt (keine Füllung, keine Kappe). VIPs sind mit festem Epoxidharz gefüllt und mit Kupfer überzogen. Tented Vias können nicht aufgelötet werden; VIPs können.

Fordern Sie ein Angebot / eine DFM-Bewertung für Via in der Pad-Herstellung an (Was soll gesendet werden)

Um ein genaues Angebot und eine aussagekräftige DFM-Bewertung zu erhalten, stellen Sie sicher, dass Ihr RFQ-Paket Folgendes enthält:

- Gerber-Dateien (RS-274X) oder ODB++: ODB++ wird bevorzugt, da es intelligent nach Typen unterscheidet.

- Separate Bohrdatei: Deutlich gekennzeichnet für gefüllte Durchkontaktierungen (z. B.

VIP_Drill.drl). - Fab-Zeichnung / Readme:

- Geben Sie ausdrücklich an: „IPC-4761 Typ VII (gefüllt und verschlossen).“

- Geben Sie den Fülltyp an: „Nicht leitendes Epoxidharz“.

- Akzeptanzkriterium angeben: „Grübchentiefe < 0,025 mm.“

- Stapeldiagramm: Geben Sie an, welche Schichten die VIPs verbinden (insbesondere für blinde/vergrabene Strukturen).

- Menge: Prototyp (z. B. 10 Stück) vs. Produktion (z. B. 1000 Stück).

- Anforderung an die Vorlaufzeit: Beachten Sie, dass VIP mehr als 2–4 Tage gegenüber dem Standard benötigt.

- IPC-Klasse: Klasse 2 (Standard) oder Klasse 3 (hohe Zuverlässigkeit).

- Baugruppendaten (optional, aber empfohlen): Schwerpunktdatei und Stückliste, wenn Sie möchten, dass der Hersteller die BGA-Footprint-Kompatibilität überprüft.

Glossar (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| VIPPO | Überzogenes Via-in-Pad. Der branchenübliche Begriff für eine Durchkontaktierung, die mit Kupfer gefüllt und abgedeckt ist. |

| Seitenverhältnis | Das Verhältnis der Leiterplattendicke zum Durchmesser des Bohrlochs. Entscheidend für die Beschichtungsfähigkeit. |

| Grübchen | Die Vertiefung oder konkave Oberfläche an der Oberseite einer gefüllten Durchkontaktierung. Muss für die Montage minimiert werden. |

| Planarisierung | Der mechanische oder chemische Vorgang des Nivellierens der Plattenoberfläche nach dem Füllen und vor dem Abdecken. |

| Wickelbeschichtung | Das verkupfern |

Fazit

via in pad manufacturing gelingt am einfachsten, wenn Sie die Spezifikationen und den Verifizierungsplan frühzeitig definieren und diese dann durch DFM und Testabdeckung bestätigen.

Verwenden Sie die oben genannten Regeln, Prüfpunkte und Fehlerbehebungsmuster, um Iterationsschleifen zu reduzieren und den Ertrag bei steigenden Volumina zu schützen.

Wenn Sie sich über eine Einschränkung nicht sicher sind, validieren Sie sie mit einem kleinen Pilot-Build, bevor Sie die Produktionsversion sperren.