Video-Scaler-Leiterplatte: Definition, Anwendungsbereich und Zielgruppe dieses Leitfadens

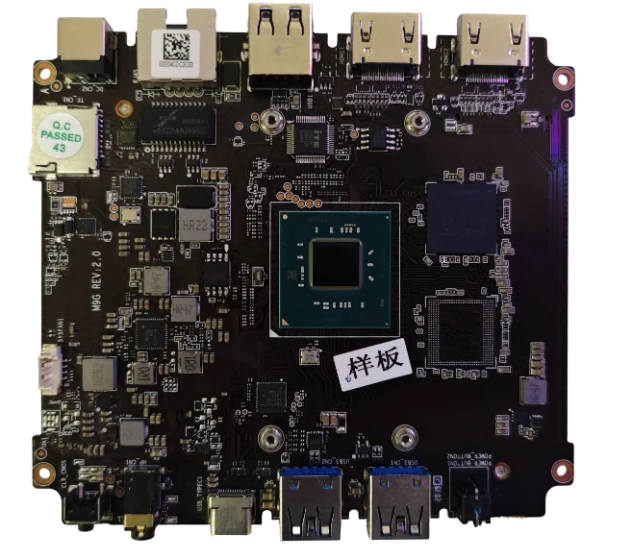

Eine Video-Scaler-Leiterplatte ist die Hardware-Grundlage, die zur Unterstützung integrierter Schaltkreise (ASICs oder FPGAs) entwickelt wurde, welche Videosignale von einer Auflösung oder einem Format in ein anderes umwandeln. Im Gegensatz zu Standard-Logikplatinen müssen diese Leiterplatten hochbandbreitige Datenströme – wie HDMI 2.1, 12G-SDI oder DisplayPort – verarbeiten und dabei während des Skalierungsprozesses eine strikte Signalintegrität aufrechterhalten. Das Platinenlayout bestimmt, ob die endgültige Videoausgabe artefaktfrei ist oder unter Jitter, Skew und elektromagnetischen Interferenzen (EMI) leidet.

Dieses Playbook richtet sich an Hardware-Ingenieure, Einkaufsleiter und Produktmanager, die für die Beschaffung von Hochleistungs-Videohardware verantwortlich sind. Es geht über grundlegende Fertigungshinweise hinaus und behandelt die spezifischen architektonischen Entscheidungen, die für die Videoverarbeitung erforderlich sind. Sie finden umsetzbare Spezifikationen, Strategien zur Risikominderung und Validierungsprotokolle, um sicherzustellen, dass Ihre Platine in professionellen AV-, medizinischen Bildgebungs- oder Rundfunkumgebungen zuverlässig funktioniert.

Wir konzentrieren uns auf die kritischen Entscheidungspunkte zwischen Design und Fertigung. Ob Sie einen neuen Video Analytics PCB prototypisieren oder die Produktion für eine kommerzielle Video Converter PCB skalieren, die Physik von Hochgeschwindigkeits-Videosignalen bleibt die primäre Einschränkung. APTPCB (APTPCB PCB Factory) stellt diesen Leitfaden zur Verfügung, um Ihnen zu helfen, Ihre Designabsicht mit den Fertigungsmöglichkeiten abzustimmen, bevor Sie sich zu einer Produktionsserie verpflichten.

Wann eine Video-Scaler-Leiterplatte verwenden (und wann ein Standardansatz besser ist)

Das Verständnis der Definition einer Video-Scaler-Platine führt direkt zu der Erkenntnis, wann spezialisierte Fertigungstechniken erforderlich sind und wann Standardprozesse ausreichen.

Verwenden Sie einen spezialisierten Video-Scaler-Leiterplattenansatz, wenn:

- Hohe Bandbreite entscheidend ist: Ihr Design umfasst 4K-, 8K- oder hochfrequente Videos, bei denen die Signalfrequenzen 1 GHz überschreiten.

- FPGA-Integration: Sie verwenden FPGAs mit hoher Pin-Anzahl (BGA-Gehäuse), um Skalierungsalgorithmen zu verarbeiten, was High Density Interconnect (HDI)-Technologie erfordert.

- Gemischte Signale: Die Platine kombiniert empfindliche analoge Videoeingänge mit Hochgeschwindigkeits-Digital-Skalierungslogik, was eine strikte Isolation erfordert.

- Geringe Latenz: Anwendungen wie Live-Übertragungen oder medizinische Operationen erfordern minimale Signalverluste, was verlustarme dielektrische Materialien erfordert.

Bleiben Sie bei einem Standard-Leiterplattenansatz, wenn:

- Niedrige Auflösung: Das Gerät verarbeitet nur Standardauflösung (SD) oder grundlegende 720p/1080p-Signale mit niedrigen Bildwiederholraten.

- Integrierte Module: Sie verwenden ein vorzertifiziertes System-on-Module (SoM) für die Videoverarbeitung und benötigen lediglich eine Trägerplatine für die Konnektivität mit niedriger Geschwindigkeit.

- Kostenempfindlichkeit: Das Projekt ist ein Verbraucherspielzeug oder ein einfaches Display, bei dem gelegentliche Signalartefakte akzeptabel sind, um die Stücklistenkosten zu senken.

Video-Scaler-Leiterplatten-Spezifikationen (Materialien, Lagenaufbau, Toleranzen)

Sobald Sie feststellen, dass ein spezialisierter Ansatz notwendig ist, müssen Sie die physikalischen Parameter definieren, die die Signalintegrität steuern.

- Basismaterial (Laminat):

- Hochgeschwindigkeits-Digital: Panasonic Megtron 6 oder Isola I-Speed für 12G-SDI/HDMI 2.1 Anwendungen.

- Standard-HD: High-Tg FR4 (Tg > 170°C) wie Isola 370HR für 1080p/4K 30Hz.

- Dk/Df: Dielektrizitätskonstante (Dk) < 3,8; Verlustfaktor (Df) < 0,005 bei 10GHz.

- Lagenaufbau:

- Anzahl: Typischerweise 8 bis 14 Lagen, um impedanzkontrollierte Leiterbahnführung und Leistungsebenen unterzubringen.

- Symmetrie: Ausgewogene Kupferverteilung, um Verzug während des Reflows zu verhindern.

- Referenzebenen: Solide Masseebebenen angrenzend an jede Hochgeschwindigkeitssignalschicht.

- Impedanzkontrolle:

- Einseitig: 50Ω ± 5% (für SDI/Taktsignale).

- Differenziell: 90Ω ± 5% (USB/PCIe) oder 100Ω ± 5% (HDMI/DP).

- Leiterbahnbreite/Abstand: Minimum 3,5mil/3,5mil für HDI-Designs.

- Via-Technologie:

- Typen: Durchkontaktierungen, Blind- und Buried-Vias.

- Rückbohren: Erforderlich für Signale > 5Gbps, um Via-Stummel zu entfernen, die Signalreflexionen verursachen.

- Aspektverhältnis: 10:1 Standard; bis zu 16:1 für fortgeschrittene Fertigung.

- Oberflächenveredelung:

- Bevorzugt: ENIG (Chemisch Nickel/Immersionsgold) oder ENEPIG für flache Pads auf Fine-Pitch BGAs.

- Vermeiden: HASL (zu uneben für dichte Scaler).

- Kupfergewicht:

- Signalschichten: 0,5 oz oder 1 oz (H oz plattiert).

- Leistungsschichten: 1 oz oder 2 oz zur Stromversorgung stromhungriger FPGA-Scaler.

- Lötstopplack:

- Farbe: Mattgrün oder Schwarz (Matt reduziert Blendung bei der automatisierten optischen Inspektion).

- Abstand: 1:1 oder etwas größer als die Pads (Lötstopplackdamm mindestens 3-4 mil).

- Wärmemanagement:

- Thermische Vias: Unter dem Haupt-Scaler-IC/FPGA.

- Kühlkörper: Spezielle Befestigungslöcher oder Kupfer-Sperrzonen für die Kühlkörperbefestigung.

Fertigungsrisiken von Video-Scaler-Leiterplatten (Grundursachen und Prävention)

Spezifikationen zu definieren ist nur die halbe Miete; Sie müssen auch antizipieren, wo der Herstellungsprozess diese Spezifikationen möglicherweise nicht erfüllt.

Impedanzfehlanpassung (Signalreflexion)

- Grundursache: Variation der Dielektrikumsdicke oder Leiterbahnbreitenätzung während der Produktion.

- Erkennung: TDR (Time Domain Reflectometry) Coupons schlagen fehl.

- Prävention: Geben Sie "Impedanzkontrolliert" auf der Fertigungszeichnung an und erlauben Sie dem Hersteller, die Leiterbahnbreite leicht (<10%) anzupassen, um den Ziel-Ohm-Wert zu erreichen.

Signal-Skew (Timing-Fehler)

- Grundursache: Glasgewebe-Effekt (Glasfaserbündel im Leiterplattenmaterial richten sich an Leiterbahnen aus und ändern die Signalgeschwindigkeit).

- Erkennung: Augendiagramm-Kollaps bei Tests nach der Montage.

- Prävention: Verwenden Sie "Spread Glass"-Gewebe (1067/1078) oder verlegen Sie differentielle Paare in einem leichten Winkel (Zickzack) relativ zum Gewebe.

BGA-Lunker (Unterbrechungen)

- Ursache: Ungeeignetes Reflow-Profil oder eingeschlossene flüchtige Stoffe im Laminat bei großen Skalierungschips.

- Erkennung: Röntgeninspektion.

- Prävention: Hochwertige Backverfahren zur Feuchtigkeitsentfernung vor der Montage anwenden; Schablonenaperturdesign optimieren.

Via-Stub-Resonanz (Signaldämpfung)

- Ursache: Unbenutzter Teil eines durchkontaktierten Lochs wirkt als Antenne.

- Erkennung: Hohe Einfügedämpfung bei bestimmten Frequenzen (Kerbfiltereffekt).

- Prävention: Implementierung von kontrolliertem Tiefen-Backdrilling bei Hochgeschwindigkeitsleitungen.

Thermischer Verzug (Bauteilspannung)

- Ursache: Ungleichmäßiger Kupferaufbau oder Material mit niedrigem Tg-Wert.

- Erkennung: Messung von Biegung und Verwindung; Rissbildung an BGA-Ecken.

- Prävention: Symmetrischen Aufbau sicherstellen; Materialien mit hohem Tg-Wert (>170°C) verwenden.

CAF-Wachstum (Conductive Anodic Filament)

- Ursache: Elektrochemische Migration zwischen Vias in Hochspannungs- oder Hochfeuchtigkeitsumgebungen.

- Erkennung: Langzeit-Zuverlässigkeitstests (Kurzschlüsse entwickeln sich im Laufe der Zeit).

- Prävention: CAF-resistente Materialien verwenden und Mindestabstände von Wand zu Wand einhalten.

Übersprechen (Videoartefakte)

- Ursache: Hochgeschwindigkeits-Videospuren, die zu nahe an aggressiven Taktsignalen verlegt sind.

- Erkennung: Visuelle Artefakte oder „Funkeln“ in der Videoausgabe.

- Prävention: Die "3W-Regel" (Abstand = 3x Leiterbahnbreite) für kritische Signale durchsetzen; Ground-Stitching-Vias verwenden.

- Beschichtungsüberhang (Ätzfallen)

- Grundursache: Aggressives Ätzen auf feinen Leiterbahnen, das Splitter hinterlässt.

- Erkennung: AOI (Automatische Optische Inspektion).

- Prävention: Strenge Prozesskontrolle der Ätzrate; Design for Manufacturability (DFM)-Überprüfung des Leiterbahnabstands.

Validierung und Abnahme von Video-Scaler-PCBs (Tests und Passkriterien)

Um sicherzustellen, dass die oben genannten Risiken gemindert wurden, muss vor der Annahme der Lieferung ein strenger Validierungsplan ausgeführt werden.

- Impedanzprüfung (TDR):

- Ziel: Bestätigen, dass die Leiterbahnimpedanz dem Design entspricht (z.B. 100Ω).

- Methode: Zeitbereichsreflektometrie an Testcoupons.

- Kriterien: Bestanden, wenn innerhalb von ±5% oder ±10% wie angegeben.

- Signalintegrität (VNA):

- Ziel: Einfügedämpfung und Rückflussdämpfung messen.

- Methode: Vektor-Netzwerkanalysator an kritischen Pfaden (falls zugänglich) oder dedizierten Teststrukturen.

- Kriterien: Verlust < -1,5dB pro Zoll bei Nyquist-Frequenz (kontextabhängig).

- Mikroschnittanalyse:

- Ziel: Schichtaufbau, Kupferdicke und Via-Qualität überprüfen.

- Methode: Querschnittsanalyse einer Musterplatine.

- Kriterien: Keine Beschichtungsrisse; Dielektrikumsdicke entspricht dem Stackup-Bericht; Registrierung innerhalb der Toleranz.

- Lötbarkeitstest:

- Lötbarkeitstest:

- Ziel: Sicherstellen, dass die Pads während der Bestückung Lot annehmen.

- Methode: Tauchen und Prüfen / Benetzungswaage-Test.

- Kriterien: >95% Abdeckung; durchgehende glatte Beschichtung.

- Thermischer Belastungstest:

- Ziel: Reflow-Bedingungen simulieren.

- Methode: Lötbadtest (288°C für 10 Sekunden).

- Kriterien: Keine Delamination, Blasenbildung oder "Measles" (Pocken).

- Ionische Verunreinigung:

- Ziel: Korrosion und Kriechströme verhindern.

- Methode: ROSE-Test (Widerstandsfähigkeit des Lösungsmittelextrakts).

- Kriterien: < 1,56 µg/cm² NaCl-Äquivalent.

- Elektrische Durchgängigkeit/Isolation:

- Ziel: Kurzschlüsse und Unterbrechungen erkennen.

- Methode: Flying-Probe-Test oder Nadelbett-Test (ICT).

- Kriterien: 100% bestanden; keine offenen/kurzgeschlossenen Stromkreise.

- Verzugsmessung:

- Ziel: Ebenheit für BGA-Bestückung sicherstellen.

- Methode: Schatten-Moiré oder Fühlerlehre auf Messplatte.

- Kriterien: Verbiegung/Verdrehung < 0,75% (IPC Klasse 2) oder < 0,5% (für Fine-Pitch-BGA).

Checkliste zur Lieferantenqualifizierung für Video-Scaler-Leiterplatten (Angebotsanfrage, Audit, Rückverfolgbarkeit)

Die Validierung beginnt mit der Auswahl des richtigen Partners. Verwenden Sie diese Checkliste, um Lieferanten für Hochleistungs-Videoplatinen zu prüfen.

Angebotsanfrage (RFQ) Eingaben (Was Sie senden müssen):

- Gerber-Dateien (RS-274X): Vollständiger Satz einschließlich Bohrerdateien.

- IPC-Netzliste: Zur Verifizierung des elektrischen Tests.

- Lagenaufbauzeichnung: Explizite Angabe des Materialtyps (z.B. "Megtron 6 oder gleichwertig") und der Lagenreihenfolge.

- Impedanztabelle: Auflistung von Lage, Leiterbahnbreite und Zielimpedanz.

- Bohrzeichnung: Identifizierung von Backdrill-Positionen und Via-Typen (blind/buried).

- Fertigungsnotizen: Angabe der IPC-Klasse (2 oder 3), Farbe, Oberfläche und Toleranzen.

- Nutzenbildung: Falls für Ihre Montagelinie erforderlich.

- Volumen: Prototypenmenge vs. EAU (geschätzter Jahresverbrauch).

Nachweis der Fähigkeiten (Was sie zeigen müssen):

- HDI-Erfahrung: Nachweisliche Erfahrung mit Blind-/Buried-Vias und Microvias.

- Materialbestand: Haben sie Hochgeschwindigkeitslaminate (Rogers, Isola, Panasonic) auf Lager oder bestellen sie bei Bedarf?

- Backdrilling: Eigene Fähigkeit mit Tiefenkontrolltoleranz < ±0,1 mm.

- Feine Leiterbahnen/Abstände: Fähigkeit für 3mil/3mil oder enger.

- Aspektverhältnis: Fähigkeit, Vias mit hohem Aspektverhältnis zu plattieren (z.B. 12:1 oder höher).

- Technische Unterstützung: Bieten sie eine CAM/DFM-Überprüfung vor der Produktion an?

Qualitätssystem & Rückverfolgbarkeit:

- Zertifizierungen: ISO 9001 ist obligatorisch; UL-Listung für Entflammbarkeit.

- IPC-Standards: Einhaltung von IPC-6012 (Leistung starrer Leiterplatten).

- Querschnittsberichte: Werden diese mit jeder Lieferung bereitgestellt?

- TDR-Berichte: Werden Impedanzberichte für jede Charge erstellt?

- Materialzertifikate: Können sie CoC (Konformitätszertifikat) für das Laminat bereitstellen?

- AOI: Wird die automatische optische Inspektion auf Innenlagen eingesetzt?

Änderungskontrolle & Lieferung:

- PCN-Richtlinie: Werden sie Sie benachrichtigen, bevor Materialien oder der Fertigungsstandort geändert werden?

- Lieferzeit: Ist die Lieferzeit für Standard- vs. Schnellfertigung klar definiert?

- Verpackung: Vakuumversiegelt mit Trockenmittel und Feuchtigkeitsanzeigekarten (HIC).

- Datensicherheit: Wie schützen sie Ihr geistiges Eigentum (IP)?

So wählen Sie eine Video-Scaler-Leiterplatte (Kompromisse und Entscheidungsregeln)

Selbst mit einem qualifizierten Lieferanten werden Sie mit Design-Kompromissen konfrontiert sein. Hier erfahren Sie, wie Sie diese basierend auf Ihrer spezifischen Videoanwendung navigieren können.

- Materialkosten vs. Signalintegrität

- Regel: Wenn Ihre Frequenz > 5 GHz beträgt (z. B. 4K/8K Video), wählen Sie Verlustarmes Material (Megtron 6).

- Regel: Wenn Ihre Frequenz < 3 GHz beträgt (z. B. 1080p), ist Hoch-Tg FR4 ausreichend und günstiger.

- HDI vs. Durchkontaktierung

- Regel: Wenn Sie einen BGA-Scaler mit 0,5 mm Rastermaß verwenden, müssen Sie HDI (Microvias) verwenden.

- Regel: Wenn Sie ein Rastermaß von 0,8 mm oder größer verwenden, ist die Durchkontaktierung günstiger und einfacher herzustellen.

- Rückbohren vs. Sacklöcher

- Regel: Wenn Sie Stubs auf einer dicken Platine entfernen müssen, aber die Kosten für sequentielle Laminierung vermeiden möchten, wählen Sie Rückbohren.

- Regel: Wenn die Dichte die primäre Einschränkung ist, wählen Sie Sack-/Vergrabene Löcher.

- Oberflächenveredelung: ENIG vs. OSP

- Regel: Wenn Zuverlässigkeit und Haltbarkeit Prioritäten sind, wählen Sie ENIG.

- Regel: Wenn die Kosten der einzige Faktor sind und die Montage sofort erfolgt, ist OSP akzeptabel (aber riskant für komplexe Scaler).

- Anwendungsspezifika

- Regel: Für eine

Videoerkennungs-Leiterplatte(Überwachung) sind Zuverlässigkeit und Umweltschutz (Schutzlackierung) vorrangig. - Regel: Für eine

Video-Editor-Leiterplatte(Studiokonsole) sind Signallatenz und Rauschunempfindlichkeit vorrangig. - Regel: Für eine

Videogenerator-Leiterplatte(Testausrüstung) ist absolute Impedanzgenauigkeit (Klasse-3-Toleranz) vorrangig.

- Regel: Für eine

Video-Scaler-Leiterplatten-FAQ (Kosten, Lieferzeit, Design for Manufacturability (DFM)-Dateien, Materialien, Prüfung)

F: Was ist der primäre Kostentreiber für eine Video-Scaler-Leiterplatte? A: Die Lagenanzahl und die Materialwahl sind die größten Faktoren. Der Übergang von FR4 zu Hochgeschwindigkeitsmaterialien wie Rogers oder Megtron kann die Laminatkosten verdoppeln, und das Hinzufügen von HDI-Lagen erhöht die Laminierungszyklen.

F: Wie unterscheidet sich die Lieferzeit für Video-Scaler-Leiterplatten von Standardplatinen? A: Standardplatinen benötigen 3-5 Tage; Video-Scaler-Leiterplatten benötigen oft 8-12 Tage. Dies liegt an zusätzlichen Schritten wie Rückbohren, Impedanzprüfung und möglicherweise dem Warten auf spezialisiertes Laminatmaterial.

F: Welche DFM-Dateien sind für Video-Scaler-Leiterplatten am kritischsten? A: Die Stackup-Definition und die Bohrerdateien sind entscheidend. Sie müssen einen klaren Stackup mit den dielektrischen Höhen bereitstellen, um sicherzustellen, dass der Hersteller die Impedanz vor dem Ätzen korrekt berechnen kann.

F: Kann ich Standard-FR4-Materialien für Video-Scaler-Leiterplatten verwenden? A: Nur für niedrigere Auflösungen (bis zu 1080p/3Gbps). Für 4K (12Gbps) und höher hat Standard-FR4 zu viel Signalverlust (Dämpfung), was verlustarme Materialien erfordert.

Q: Welche Tests sind für Video-Scaler-Leiterplatten zwingend erforderlich? A: Über die standardmäßigen elektrischen Tests (offen/kurz) hinaus müssen Sie TDR- (Impedanz-) Tests vorschreiben. Für High-End-Platinen fordern Sie einen "Coupon-Bericht" an, um die tatsächliche Impedanz der gefertigten Leiterbahnen zu überprüfen.

Q: Was ist der Unterschied zwischen einer Video-Scaler-Leiterplatte und einer Video-Konverter-Leiterplatte?

A: Eine Video-Scaler-Leiterplatte ändert die Auflösung (Skalierung), was komplexe FPGA/ASIC-Logik und Speicher erfordert. Eine Video-Konverter-Leiterplatte ändert möglicherweise nur die Schnittstelle (z. B. HDMI zu SDI), ohne die Pixelanzahl zu ändern, was oft zu einem einfacheren Layout führt.

Q: Was sind die Abnahmekriterien für die Impedanz von Video-Scaler-Leiterplatten? A: Die Standardakzeptanz beträgt ±10%. Für Hochgeschwindigkeits-Videoschnittstellen wie HDMI 2.1 sollten Sie jedoch ±5% oder ±7% anfordern, um eine maximale Signal-Augenöffnung zu gewährleisten.

Q: Wie gehe ich mit Wärme auf einer Video-Scaler-Leiterplatte um? A: Scaler-Chips werden heiß. Verwenden Sie thermische Vias, die mit Masseebenen verbunden sind, spezifizieren Sie dickes Kupfer (2oz) auf inneren Leistungsschichten und stellen Sie sicher, dass die Lötstoppmaskenöffnung einen ordnungsgemäßen Kühlkörperkontakt ermöglicht.

Ressourcen für Video-Scaler-Leiterplatten (verwandte Seiten und Tools)

- High Speed PCB – Verstehen Sie die Fertigungstechniken, die für Signale über 1 GHz erforderlich sind.

- Impedance Calculator – Schätzen Sie Ihre Leiterbahnbreite und -abstand, bevor Sie Ihr Design zur DFM einreichen.

- HDI PCB – Erkunden Sie die Microvia- und sequentielle Laminierungstechnologien, die für dichte BGA-Scaler benötigt werden.

- PCB Stackup – Erfahren Sie, wie Sie Ihre Lagenanzahl für Signalintegrität und Herstellbarkeit ausgleichen.

- PCB Quality – Überprüfen Sie die Zertifizierungen und Inspektionsstandards, die sicherstellen, dass Ihre Videoplatine korrekt funktioniert.

Angebot für Video-Scaler-Leiterplatte anfordern (Design for Manufacturability (DFM)-Überprüfung + Preisgestaltung)

Bereit, vom Design zur Produktion überzugehen? APTPCB bietet eine umfassende DFM-Überprüfung, um Impedanz- und Layoutprobleme zu erkennen, bevor Sie bezahlen.

Bitte bereiten Sie Folgendes für ein genaues Angebot vor:

- Gerber-Dateien: RS-274X-Format.

- Lagenaufbau-Details: Gewünschtes Material und Lagenanzahl.

- Impedanzanforderungen: Spezifische Ohm und Toleranz.

- Menge: Prototyp oder Produktionsvolumen.

Klicken Sie hier, um ein Angebot anzufordern – Erhalten Sie eine vollständige DFM-Überprüfung und Preisgestaltung innerhalb von 24 Stunden.

Fazit: Nächste Schritte für Video-Scaler-Leiterplatten

Eine erfolgreiche Video-Scaler-Platine erfordert mehr als nur das Verbinden von Pins; sie verlangt einen ganzheitlichen Ansatz für Signalintegrität, Wärmemanagement und Materialauswahl. Indem Sie klare Spezifikationen für Impedanz und Materialien definieren, die Risiken von Hochgeschwindigkeitssignalisierung verstehen und die Fähigkeiten Ihres Lieferanten validieren, können Sie Videoartefakte und Feldausfälle eliminieren. Verwenden Sie die bereitgestellte Checkliste, um Ihren Fertigungspartner zu überprüfen und sicherzustellen, dass Ihre Videohardware die makellose Bildqualität liefert, die Ihre Kunden erwarten.