Inhalt

- Der Kontext: Was Vrf Control PCB herausfordernd macht

- Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

- Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Fertigungsschritte

- Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

- Säulen der Zuverlässigkeit & Leistung (Signal / Leistung / Thermik / Prozesskontrolle)

- Die Zukunft: Wohin das geht (Materialien, Integration, KI/Automatisierung)

- Angebot anfordern / DFM-Überprüfung für Vrf Control PCB (Was zu senden ist)

- Fazit

Höhepunkte

- Mixed-Signal-Komplexität: Erfolgreiche Isolierung von Hochspannungs-Wechselrichterantrieben von empfindlichen Sensoreingängen auf derselben oder benachbarten Platinen.

- Wärmemanagement: Umgang mit der Wärmeableitung von IGBTs und IPMs unter Verwendung von Dickkupfer- oder Metallkernstrategien.

- Umweltbeständigkeit: Die Notwendigkeit robuster Oberflächenveredelungen und Schutzlacke, um Feuchtigkeit und Temperaturwechselzyklen standzuhalten.

- Fertigungspräzision: Wie der Lagenaufbau und die Impedanzkontrolle die Kommunikationszuverlässigkeit zwischen Innen- und Außeneinheiten beeinflussen.

Der Kontext: Was VRF-Steuerplatinen herausfordernd macht

Die grundlegende Herausforderung beim Entwurf und der Herstellung einer VRF-Steuerplatine ist das gleichzeitige Vorhandensein von Extremen. Auf der einen Seite des Systems muss die Platine Hochstrom-Leistungsschaltungen handhaben, um den drehzahlvariablen Kompressor anzutreiben. Dies beinhaltet schnelle Schaltfrequenzen, die erhebliche Wärme und elektromagnetische Störungen (EMI) erzeugen. Auf der anderen Seite muss dasselbe Steuerungssystem winzige Spannungsänderungen von Temperatursensoren und Druckwandlern auslesen, um den Kältemittelfluss mit hoher Präzision anzupassen.

Diese Dualität schafft eine feindliche Umgebung für die Leiterplatte. Wenn die Masseflächen nicht korrekt ausgelegt sind, kann das Rauschen des Wechselrichterantriebs die Daten der Sensoren verfälschen, was zu ineffizientem Betrieb oder Systemfehlern führt. Darüber hinaus werden diese Platinen oft in Außeneinheiten auf Dächern installiert, wodurch sie großen Temperaturschwankungen, Feuchtigkeit und Vibrationen ausgesetzt sind. Hersteller wie APTPCB (APTPCB PCB Factory) sehen oft Designs, die nicht aufgrund von Komponentenversagen ausfallen, sondern weil das PCB-Substrat oder die Vias den thermischen Ausdehnungs- und Kontraktionszyklen im Laufe der Zeit nicht standhalten konnten. Zusätzlich erfordert der Lieferkettendruck für HLK-Komponenten ein Gleichgewicht zwischen Kosten und Robustheit. Eine Überdimensionierung der Platine mit übermäßigen Lagen verursacht unnötige Kosten, während eine Unterspezifikation des Kupfergewichts oder der Laminat-Tg (Glasübergangstemperatur) Feldausfälle riskiert. Ziel ist ein ausgewogener Lagenaufbau, der thermischen Spielraum und elektrische Isolation bietet, ohne die Stücklistenkosten zu erhöhen.

Die Kerntechnologien (Was es tatsächlich zum Laufen bringt)

Die Funktionalität einer VRF-Steuerplatine beruht auf mehreren eigenständigen Technologieblöcken, die im Einklang zusammenarbeiten. Das Verständnis dieser Blöcke hilft bei der Spezifikation der richtigen Fertigungsanforderungen.

- Wechselrichter-Antriebsschaltung: Dies ist das Leistungsherz des Systems. Sie verwendet typischerweise Insulated Gate Bipolar Transistors (IGBTs) oder Intelligent Power Modules (IPMs). Die Leiterplatte hier benötigt Dickkupfer-Leiterplatten-Leiterbahnen, um hohe Ströme mit minimaler ohmscher Erwärmung zu führen. Das Layout muss die Schleifeninduktivität minimieren, um die Schalter vor Spannungsspitzen zu schützen.

- Mikrocontroller (MCU) & Logik: Das Gehirn der Platine führt komplexe Algorithmen aus, um die erforderliche Kältemittellast zu berechnen. Dieser Abschnitt erfordert saubere Stromschienen und eine sorgfältige Leitungsführung. High-Density Interconnect (HDI)-Techniken werden manchmal eingesetzt, wenn das MCU-Gehäuse ein Fine-Pitch-BGA ist, obwohl Standard-Mehrlagen-Designs aus Kostengründen häufiger sind.

- Kommunikationsschnittstellen: VRF-Systeme basieren auf kontinuierlicher Kommunikation zwischen der Außeneinheit und mehreren Inneneinheiten. RS-485 ist die standardmäßige physikalische Schicht, die eine differentielle Paarführung erfordert. Die Impedanzkontrolle ist hier entscheidend, um Signalreflexionen über lange Kabelstrecken zu verhindern.

- Sensorschnittstellen: Eingänge für Thermistoren, Drucksensoren und Durchflussmesser sind sehr empfindlich gegenüber Rauschen. Gute Designs verwenden separate analoge Masseflächen oder „Sternmasse“-Topologien, um Wechselrichterrauschen von diesen Signalen fernzuhalten.

Ökosystem-Ansicht: Verwandte Platinen / Schnittstellen / Herstellungsschritte

Eine VRF-Steuerplatine arbeitet selten isoliert. Sie ist Teil eines größeren elektronischen Ökosystems innerhalb der HVAC-Einheit.

Verbundene Module: Oft ist das Steuerungssystem aufgeteilt. Eine Hauptsteuerplatine übernimmt die Logik und Kommunikation, während eine separate Leistungsplatine (oder Wechselrichterplatine) die Hochspannungsschaltung handhabt. Diese Platinen werden über Board-to-Board-Steckverbinder oder Hochleistungs-Kabelbäume verbunden. Die Zuverlässigkeit der Hauptsteuerplatine hängt stark davon ab, wie gut sie mit diesen Peripheriegeräten zusammenarbeitet. Wenn beispielsweise das Design der Industriesteuerplatine den Einschaltstrom der Leistungsplatine nicht berücksichtigt, können Leiterbahnen durchbrennen oder sich ablösen.

Montage und Schutz: Sobald die Leiterplatte gefertigt ist, bringt der Bestückungsprozess (PCBA) seine eigenen Variablen mit sich. Große Kondensatoren und schwere Induktivitäten, die in den Leistungsfiltern verwendet werden, erfordern robuste Lötstellen, was oft selektives Löten oder zusätzliche mechanische Unterstützung notwendig macht. Da diese Platinen im Freien eingesetzt werden, ist die Leiterplatten-Schutzlackierung nicht optional – sie ist ein entscheidender Fertigungsschritt, um dendritisches Wachstum und Korrosion durch Kondensation zu verhindern.

Thermische Schnittstelle: Für Platinen, die Leistungsmodule tragen, ist die Schnittstelle zum Kühlkörper entscheidend. Dies kann thermische Vias umfassen, die durch die Leiterplatte zu einem Pad auf der Unterseite geführt werden, oder die Verwendung der Metallkern-Leiterplatten (MCPCB)-Technologie, bei der das Dielektrikum thermisch leitfähig ist und die Wärme direkt an eine Aluminiumbasis abführt.

Vergleich: Gängige Optionen und was Sie gewinnen / verlieren

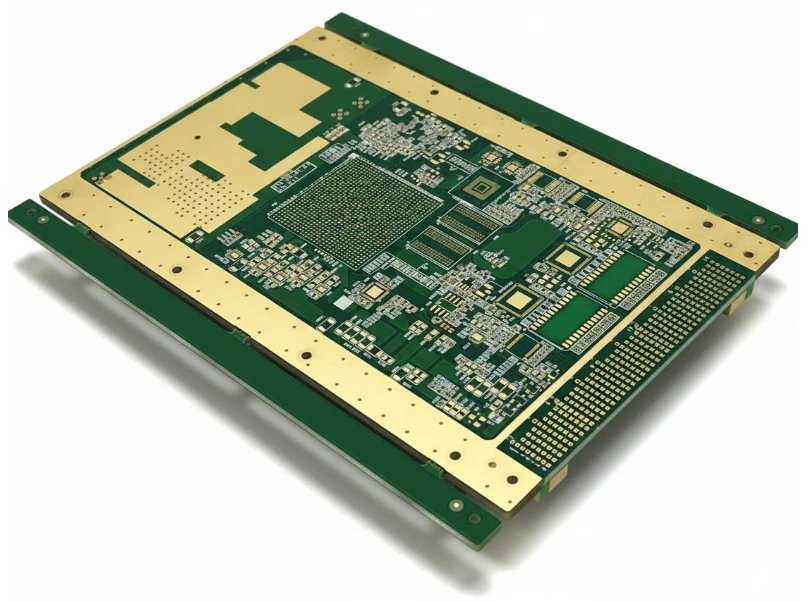

Ingenieure stehen oft vor Kompromissen bei der Spezifikation von Materialien und Strukturen für VRF-Steuerungen. Die Wahl zwischen Standard-FR4 und spezialisierten Materialien oder zwischen Standardkupfer und Starkkupfer bestimmt die thermische Obergrenze und die Langlebigkeit der Platine.

Unten ist eine Entscheidungsmatrix dargestellt, die veranschaulicht, wie spezifische technische Entscheidungen zu praktischen Ergebnissen für das Endprodukt führen.

Entscheidungsmatrix: Technische Wahl → Praktisches Ergebnis

| Technische Wahl | Direkte Auswirkung |

|---|---|

| Standard FR4 vs. Hoch-Tg FR4 | Hohe Tg (170°C+) verhindert das Abheben von Pads und Risse in Vias während des Hochtemperaturbetriebs, unerlässlich für Außeneinheiten. |

| 1oz Kupfer vs. 3oz+ Starkkupfer | Starkkupfer bewältigt höhere Stoßströme und verteilt die Wärme besser, erfordert jedoch größere Abstände (Änderungen der Designregeln). |

| HASL vs. ENIG Oberflächenveredelung | ENIG bietet eine flachere Oberfläche für Fine-Pitch-Komponenten (MCUs) und eine bessere Korrosionsbeständigkeit als HASL. |

Säulen der Zuverlässigkeit und Leistung (Signal / Leistung / Thermik / Prozesssteuerung)

Um sicherzustellen, dass eine VRF-Steuerplatine ihre Garantiezeit übersteht, müssen in den Design- und Fertigungsphasen vier Säulen der Zuverlässigkeit berücksichtigt werden.

1. Thermische Beständigkeit Die Platine wird zwischen eisigen Wintertemperaturen und sengender Sommerhitze sowie der Selbsterwärmung von Leistungskomponenten wechseln. Die Verwendung eines High Tg PCB-Materials stellt sicher, dass die Z-Achsen-Ausdehnung der Platine die Kupferbeschichtung in den Durchkontaktierungen nicht auseinanderreißt. Die thermische Simulation sollte überprüfen, ob keine Sperrschichttemperatur die sicheren Grenzwerte unter maximaler Last überschreitet.

2. Leistungsintegrität Der Wechselrichterabschnitt zieht Strom in Impulsen. Wenn die Leistungsebenen zu dünn sind oder die Entkopplungskondensatoren zu weit entfernt sind, bricht die Spannungsschiene ein, was möglicherweise den Mikrocontroller zurücksetzt. Breite Leistungsebenen und Layoutstrategien mit geringer Induktivität sind unerlässlich.

3. Signalintegrität (EMI/EMC) VRF-Systeme sind berüchtigte elektrische Rauschgeneratoren. Die Leiterplatte muss strenge EMV-Tests bestehen. Dies beinhaltet, Hochgeschwindigkeits-Schaltknoten kompakt zu halten, um deren Antenneneffekt zu minimieren. Masseflächen sollten durchgehend sein; das Aufteilen einer Massefläche unter einer Hochgeschwindigkeitsleitung ist ein häufiges Rezept für EMV-Fehler.

4. Prozesskontrolle Die Fertigungsqualität ist entscheidend. Die Dicke der Lochwandplattierung (typischerweise mindestens 20-25µm) ist kritisch für die langfristige Zuverlässigkeit. APTPCB betont, dass für industrielle Steuerungen die strikte Einhaltung der IPC-Klasse 2 oder Klasse 3 Standards für Plattierungsdicke und Lötstopplackhaftung entscheidend ist, um latente Fehler zu vermeiden.

| Merkmal | Akzeptanzkriterien (Typisch) |

|---|---|

| Lochwandkupfer | Durchschnittlich 25µm, min. 20µm (IPC Klasse 3 für raue Umgebungen empfohlen) |

| Lötstopplack | Hochtemperaturbeständig, kein Ablösen nach thermischer Belastung |

| Ionenverunreinigung | < 1,56 µg/cm² NaCl-Äquivalent (zur Vermeidung elektrochemischer Migration) |

| Verzug und Verdrehung | < 0,75% (kritisch für die automatisierte Montage großer Platten) |

Die Zukunft: Wohin die Reise geht (Materialien, Integration, KI/Automatisierung)

Die VRF-Industrie bewegt sich in Richtung höherer Effizienz und intelligenterer Diagnosen. Diese Entwicklung wirkt sich direkt auf die Anforderungen an PCBs aus. Wir beobachten eine Verlagerung von siliziumbasierten IGBTs hin zu Wide-Bandgap (WBG)-Materialien wie Siliziumkarbid (SiC) und Galliumnitrid (GaN), die schneller schalten und heißer laufen. Dies erhöht die thermischen Anforderungen an die PCB noch weiter.

Gleichzeitig nimmt die "Intelligenz" der Platine zu. Zukünftige Steuerungen werden wahrscheinlich Edge-KI integrieren, um Kompressorausfälle vorherzusagen, bevor sie auftreten, was leistungsfähigere Prozessoren und schnellere Speicherschnittstellen auf derselben Platine erfordert.

5-Jahres-Leistungsentwicklung (Illustrativ)

| Leistungskennzahl | Heute (typisch) | 5-Jahres-Richtung | Warum es wichtig ist |

|---|---|---|---|

| Schaltfrequenz | 15-20 kHz | 50-100 kHz (SiC/GaN) | Ermöglicht kleinere passive Komponenten (Induktivitäten/Kondensatoren), wodurch die Platinengröße reduziert wird. |

| Integrationsgrad | Separate Stromversorgung & Logik | Einzelne Mixed-Signal-Platine | Reduziert Verkabelungs- und Montagekosten, erhöht aber die Herausforderungen durch Übersprechen. |

| Datenkonnektivität | RS-485 / Modbus | Industrielles Ethernet / Drahtlos | Ermöglicht Echtzeit-Cloud-Analysen und vorausschauende Wartung (Digitaler Zwilling). |

Angebot anfordern / DFM-Überprüfung für Vrf-Steuerungs-Leiterplatte (Was zu senden ist)

Bei der Beauftragung eines Herstellers für VRF-Steuerplatinen ist Klarheit im Dokumentationspaket unerlässlich, um Verzögerungen zu vermeiden. Da diese Platinen oft hohe Leistung und feine Raster kombinieren, wird eine Überprüfung der DFM-Richtlinien vor der Massenproduktion dringend empfohlen. Stellen Sie sicher, dass Ihr RFQ-Paket die folgenden Details enthält, um ein genaues Angebot und eine technische Bewertung zu erhalten:

- Gerber-Dateien: RS-274X-Format, einschließlich aller Kupferschichten, Lötstoppmaske und Bestückungsdruck.

- Lagenaufbau-Diagramm: Geben Sie die Dielektrikumsdicke und die Kupfergewichte explizit an (z. B. "Außen 1oz, Innen 2oz").

- Materialspezifikationen: Geben Sie die Tg-Anforderung (z. B. Tg170) und den CTI (Comparative Tracking Index) an, falls Hochspannung vorhanden ist.

- Oberflächenveredelung: ENIG wird für Zuverlässigkeit bevorzugt; geben Sie die Dicke an, falls kritisch.

- Bohrtabelle: Unterscheiden Sie zwischen durchkontaktierten und nicht durchkontaktierten Löchern.

- Nutzenbildung: Wenn Sie spezifische Array-Anforderungen für Ihre Montagelinie haben.

- Besondere Anforderungen: Vermerken Sie jegliche Impedanzkontrolle (z. B. 100Ω differentiell für RS-485) oder spezifische Bereiche für Schutzlack.

- Volumen & Lieferzeit: Prototypenmenge vs. Produktions-EAU (Estimated Annual Usage).

Fazit

Die VRF-Steuerplatine ist mehr als nur ein Träger für Komponenten; sie ist ein kritisches Strukturelement, das die Effizienz und Lebensdauer moderner HVAC-Systeme bestimmt. Das Ausbalancieren der thermischen Anforderungen von Leistungswandlern mit den Anforderungen an die Signalintegrität empfindlicher Logik erfordert einen ganzheitlichen Ansatz bei Design und Materialien.

Da Energievorschriften strenger werden und Systeme intelligenter werden, muss sich die Leiterplatte weiterentwickeln, um höhere Spannungen und schnellere Datenströme zu verarbeiten. Durch die frühzeitige Zusammenarbeit mit einem erfahrenen Hersteller wie APTPCB in der Entwurfsphase können Ingenieure diese Kompromisse effektiv bewältigen und sicherstellen, dass das Endprodukt über Jahre hinweg zuverlässigen Komfort bietet.