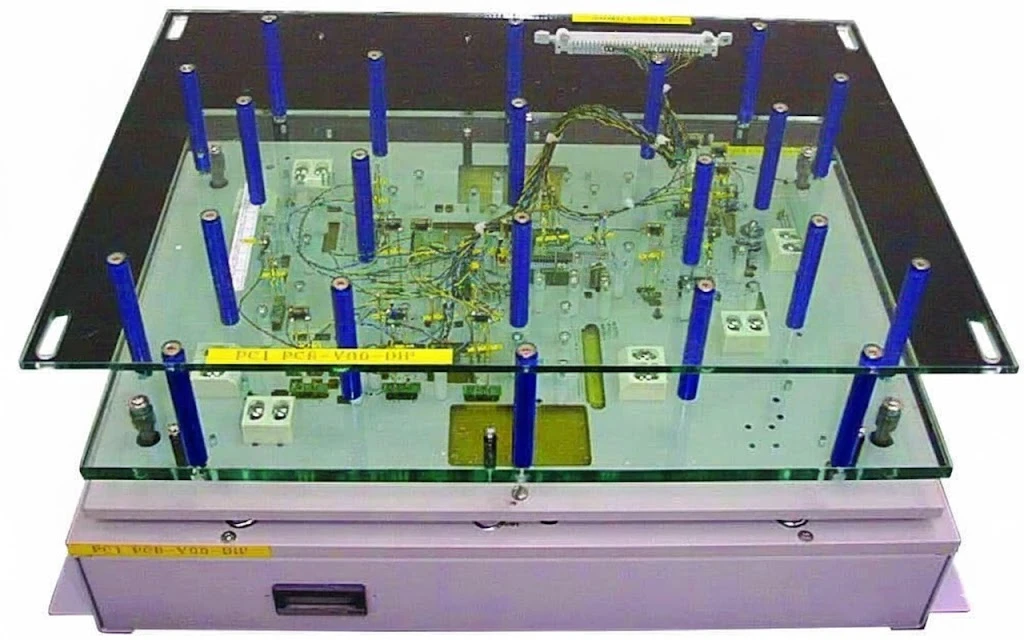

Eine Wellenlötvorrichtung (oft Wellenlötpalette genannt) ist ein individuell gefertigter Träger, der dazu dient, Leiterplatten (PCBs) über eine geschmolzene Lötwelle zu transportieren und gleichzeitig empfindliche SMT-Komponenten (Surface Mount Technology) zu maskieren. Diese Einführung in Wellenlötvorrichtungen deckt die wesentlichen technischen Anforderungen für die Abschirmung von Unterseitenteilen, die Unterstützung flexibler Substrate und die Gewährleistung der thermischen Stabilität während des 260 °C-Lötprozesses ab. Durch die strenge Kontrolle der Wandstärke und Fasenwinkel verhindern Hersteller Lötfehler wie Schattenbildung und Brückenbildung.

Wichtige Erkenntnisse

- Hauptfunktion: Vorrichtungen schützen SMT-Teile auf der Unterseite (mit Kleber ausgehärtet) vor der Welle und legen gleichzeitig THT-Leitungen (Through-Hole Technology) zum Löten frei.

- Materialstandard: Hochwertige Armaturen bestehen aus CDM (Composite Delmat Material) oder Durostone, das kurzzeitig 280°C–300°C aushält, ohne sich zu verziehen.

- Kritische Metrik: Die Mindestwandstärke zwischen einem Lötpad und der Wand der Vorrichtung muss ≥ 0,50 mm (idealerweise 1,0 mm) betragen, µm einen Bruch zu verhindern.

- Abstandsregel: Halten Sie einen Abstand von 3,0 mm bis 5,0 mm µm die THT-Pads ein, µm den Lotfluss zu ermöglichen und den „Schatteneffekt“ zu verhindern.

- Validierungstipp: Führen Sie vor dem ersten Produktionslauf immer eine „Passgenauigkeit“ mit bestückten Dummy-Komponenten durch, µm die Taschentiefen zu überprüfen.

- Missverständnis: Dickere Armaturen sind nicht immer besser; Eine Vorrichtung mit einer Dicke von > 10 mm kann zu viel Wärme absorbieren, was zu kalten Lötstellen auf der Leiterplatte führen kann.

- Entscheidungsregel: Wenn die Leiterplatte < 1,0 mm dick ist oder eine Rigid-Flex-Leiterplatte ist, ist eine Befestigung zwingend erforderlich, µm ein Durchhängen zu verhindern.

Was es wirklich bedeutet (Umfang und Grenzen)

Im Kontext der PCB-Montage (PCBA) ist eine Wellenlötvorrichtung nicht nur ein Halter; Es ist ein Hitzeschild und ein mechanischer Stabilisator. Wenn eine Platine eine Mischung aus SMT- und THT-Komponenten enthält, müssen die SMT-Teile auf der Unterseite (Lötseite) vor der Welle geschmolzenen Lots geschützt werden, da sie sonst weggespült oder kurzgeschlossen werden.

Der Umfang einer Einführung in eine Wellenlötvorrichtung umfasst das Verständnis von drei physikalischen Grenzen:

- Z-Achsen-Steuerung: Die Vorrichtung muss die Leiterplatte flach halten. Bei Platten, die dünner als 1,2 mm sind, führen Schwerkraft und Hitze zum Durchhängen. Die Vorrichtung verwendet Niederhalter, µm die Ebenheit innerhalb von 0,2 mm zu halten.

- Wärmemasse: Das Befestigungsmaterial fügt thermische Masse hinzu. Wenn die Vorrichtung zu schwer ist, entzieht sie den THT-Stiften Wärme, was ein heißeres Wellenprofil oder eine langsamere Fördergeschwindigkeit erfordert.

- Fluiddynamik: Die Vorrichtungswände erzeugen Turbulenzen in der Lotwelle. Wenn die Wände zu steil sind oder zu nah am Pad liegen, kann das Lot nicht in das Loch fließen (Abschattung).

Ingenieure müssen Steifigkeit und Strömung in Einklang bringen. Eine zu offene Halterung birgt die Gefahr, dass sich die Platine verzieht. Bei einer zu geschlossenen Vorrichtung besteht die Gefahr, dass Lötzinn austritt.

Wichtige Kennzahlen (wie man sie bewertet)

Um sicherzustellen, dass ein Gerät in einer Massenproduktions-Umgebung ordnungsgemäß funktioniert, müssen bestimmte messbare Attribute überprüft werden.

Tabelle 1: Material und mechanische Eigenschaften

| Metrisch | Akzeptabler Bereich | Warum es wichtig ist |

|---|---|---|

| Betriebstemperatur | 260°C (kontinuierlich) / 300°C (kurz) | Verhindert Delaminierung während des Wellenzyklus. |

| Oberflächenwiderstand | $10^5$ bis $10^9$ $\Omega$/sq | Gewährleistet ESD-Sicherheit; verhindert statische Entladung empfindlicher ICs. |

| Ebenheitstoleranz | $\pm 0,10$ mm über 300 mm | Verhindert das Austreten von Lot (Überschwemmung) in die maskierten Bereiche. |

| Lebenszyklus | > 10.000 Zyklen | Bestimmt den ROI; Billige Materialien zersetzen sich nach 500–1.000 Zyklen. |

| Dichte | 1,85 – 1,95 g/cm³ | Beeinflusst die thermische Masse und die Wärmeabsorptionsrate. |

| Wasseraufnahme | < 0,20 % | Verhindert Feuchtigkeitsausdehnung und „Popcorning“ der Leuchte. |

Tabelle 2: Design- und Abstandsschwellenwerte| Funktion | Mindestgrenze | Empfohlen | Ausfallrisiko |

| :--- | :--- | :--- | :--- | | Wandstärke (Rippen) | 0,8 mm | 1,5 mm | Wände < 0,8 mm reißen häufig bei der Reinigung oder Handhabung. | | Lötpad-Abstand | 2,0 mm | 4,0 mm | Abstand < 2,0 mm verursacht „Abschattung“ (Lötaussetzer). | | Taschentiefenfreiraum | Bauteilhöhe + 0,5 mm | Bauteilhöhe + 1,0 mm | Zu geringe Tiefe zerstört SMT-Kondensatoren. | | Fasenwinkel | 30° | 45° | Steile Winkel blockieren den Lotfluss; 45° fördert einen gleichmäßigen Fluss. | | PCB-Edge-Unterstützung | 2,0 mm | 3,0 mm | Bei weniger als 2,0 mm besteht die Gefahr, dass die Leiterplatte aus der Halterung herausspringt. | | Niederhaltedruck | N/A | Federbelastet | Starre Klammern können das Board beim Ausdehnen verbiegen. |

So wählen Sie aus (Auswahlhilfe nach Szenario)

Die Auswahl der richtigen Vorrichtungskonfiguration hängt von der Leiterplattentechnologie und dem Produktionsvolumen ab. Verwenden Sie diese Entscheidungsregeln, µm den besten Ansatz zu bestimmen.

- Abbildung 1: Starr-Flex-Leiterplatten erfordern spezielle Vorrichtungen, µm die flexiblen Abschnitte beim Löten zu unterstützen.*

- Wenn das Produktionsvolumen < 500 Einheiten beträgt, wählen Sie eine universell verstellbare Palette oder eine kostengünstige FR4-Vorrichtung (sofern die thermische Toleranz dies zulässt).

- Wenn das Produktionsvolumen > 5.000 Einheiten beträgt, wählen Sie Durostone/CDM-Material mit Titanversteifungen für maximale Haltbarkeit.

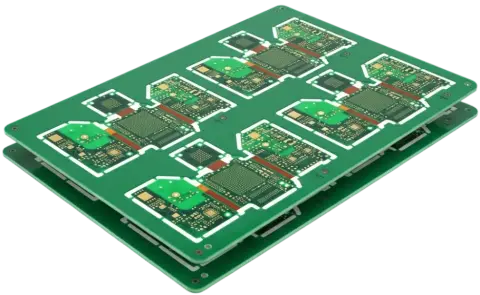

- Wenn es sich bei der Leiterplatte µm eine Flex-Leiterplatte oder eine Rigid-Flex-Leiterplatte handelt, wählen Sie eine Halterung mit Vollbettunterstützung und magnetischen Niederhaltern, µm den flexiblen Bereich flach zu halten.

- Wenn die Platine schwere Komponenten enthält (Transformatoren > 50 g), wählen Sie eine Halterung mit Ausrichtungsstiften auf der Oberseite, µm ein Verrutschen zu verhindern.

- Wenn sich die THT-Komponenten in der Nähe von SMT-Teilen befinden (< 3 mm), wählen Sie eine Vorrichtung mit Titaneinsätzen (dünne Wände) anstelle der standardmäßigen CDM-Bearbeitung.

- Wenn die Leiterplattendicke < 1,0 mm beträgt, wählen Sie eine Halterung mit einem oberen Hut (Deckel), µm die Leiterplatte einzuschließen und ein Verziehen zu verhindern.

- Wenn in der Anlage aggressive Flussmittel (hoher Säuregehalt) verwendet werden, wählen Sie eine Vorrichtung mit Teflonbeschichtung oder versiegelter Oberfläche, µm chemischer Erosion zu widerstehen.

- Wenn Selektives Löten verfügbar ist, wählen Sie, die Wellenhalterung für Platinen mit hoher Dichte vollständig zu umgehen, µm einen Thermoschock zu vermeiden.

- Wenn die Platine später eine Schutzbeschichtung erfordert, wählen Sie Abdeckstreifen auf der Halterung, µm die Kantenschienen sauber zu halten (obwohl diese normalerweise separat gehandhabt werden).

- Wenn die ESD-Empfindlichkeit Klasse 0 (< 250 V) ist, wählen Sie ein Befestigungsmaterial, das für seine ableitenden Eigenschaften zertifiziert ist ($10^6$–$10^9$ $\Omega$).

Implementierungskontrollpunkte (Design bis Fertigung)

Eine erfolgreiche Einführung einer Wellenlötvorrichtung erfordert einen disziplinierten Arbeitsablauf. Befolgen Sie diese 10 Kontrollpunkte, µm von Gerber-Daten zu einer produktionsbereiten Palette zu gelangen.

Datenanalyse (Gerber & BOM):

- Aktion: Überlagern Sie die SMT-Schicht auf der Unterseite mit der Bohrschicht.

- Prüfen: Identifizieren Sie die THT-Pins, die näher als 3,0 mm an den SMT-Pads liegen.

Überprüfung der Komponentenhöhe:

- Aktion: Messen Sie die höchste Komponente auf der Unterseite (normalerweise ein Stecker oder ein Kondensator).

- Überprüfen Sie: Stellen Sie sicher, dass die Tiefe der Vorrichtungstasche Höchstes Bauteil + 0,5 mm beträgt.

Thermische Profilsimulation:

- Aktion: Schätzen Sie die zusätzliche thermische Masse der Vorrichtung.

- Überprüfen: Stellen Sie sicher, dass die Wellenkontaktzeit 5 Sekunden nicht überschreitet, µm eine Fassfüllung zu erreichen.

Fasendesign:

- Aktion: An allen Lötöffnungen auf der Lötflussseite eine 45°-Fase anbringen.

- Überprüfen Sie: Stellen Sie sicher, dass die Fase die Breite der Stützwand nicht unter 0,8 mm verringert.

Gasfreisetzungskanäle:

- Aktion: Kanäle an der Unterseite des Geräts verlegen.

- Überprüfen: Stellen Sie sicher, dass die Wege das Entweichen von Flussmittelgasen ermöglichen und so Lunker verhindern.

Platzierung des Niederhalters:

- Aktion: Positionieren Sie drehbare Niederhalter auf freien PCB-Bereichen (keine Komponenten).

- Überprüfen Sie: Stellen Sie sicher, dass die Niederhalter die Wellendüse oder die Förderfinger nicht behindern.

CNC-Bearbeitung:

- Aktion: Bearbeiten Sie die Vorrichtung aus ESD-sicherem Verbundmaterial.

- Überprüfen: Überprüfen Sie die Maßgenauigkeit auf ±0,05 mm.

Reinigung nach der Bearbeitung:

- Aktion: Ultraschallreinigung zur Entfernung von Staub und Ölen.

- Prüfen: Die Oberfläche muss frei von Rückständen sein, die in den Löttiegel fallen könnten.

Fit-Check (Trockenlauf):

- Aktion: Setzen Sie eine bestückte Leiterplatte (mit SMT) in die Halterung ein.

- Überprüfen: Keine Interferenz; Platine sitzt bündig; Niederhalter rasten sicher ein.

Erstmusterprüfung (FAI):

- Aktion: Führen Sie ein Brett durch die Welle.

- Überprüfen: Auf Lötstellen (Schattenbildung) und Brückenbildung prüfen. Überprüfen Sie die Konformität mit IPC-A-610 Klasse 2 oder 3.

Häufige Fehler (und der richtige Ansatz)

Selbst bei einer soliden Konstruktion kommt es zu Prozessausfällen. Hier sind die häufigsten Fallstricke bei der Konstruktion von Wellenlötvorrichtungen.

Fehler 1: Unzureichende Wandstärke

- Auswirkung: Wände zwischen Taschen brechen nach 50 thermischen Zyklen.

- Fix: Verwenden Sie Titaneinsätze für Wände, die dünner als 1,0 mm sind.

- Überprüfen: Sichtprüfung auf Haarrisse alle 100 Zyklen.

Fehler 2: Wärmeausdehnung (CTE) ignorieren

- Auswirkung: Die Leiterplatte verbiegt sich bei 260 °C oder löst sich aus der Halterung.

- Behebung: Lassen Sie einen Spalt von 0,2 mm – 0,4 mm rund µm den Leiterplattenumfang für die Erweiterung.

- Überprüfen: Überprüfen Sie, ob das Board im kalten Zustand leicht schwimmt.

Fehler 3: „Schattierungseffekt“

- Auswirkung: Das Lot erreicht das Pad hinter einer steilen Vorrichtungswand nicht.

- Fix: Richten Sie die Platine so aus, dass die THT-Reihen parallel zur Welle verlaufen, oder erhöhen Sie den Abstand auf 5,0 mm.

- Überprüfen: Röntgen- oder Sichtprüfung auf unvollständige Fassfüllung.

Fehler 4: Flux Trapping

- Auswirkung: Flussmittelrückstände sammeln sich in Taschen an und verursachen Korrosion oder Brandgefahr.

- Fix: Entwässerungsrinnen und Wascheinrichtungen regelmäßig planen.

- Überprüfen: Überprüfen Sie die Taschen täglich auf klebrige Rückstände.

Fehler 5: Zu enge Hold-Downs

- Auswirkung: Platine verzieht sich beim Abkühlen; Keramikkondensatoren brechen.

- Fix: Verwenden Sie federbelastete Niederhalter mit begrenztem Z-Weg.

- Überprüfen: Stellen Sie sicher, dass sich die Platine unter der Klemme horizontal ausdehnen kann.

Fehler 6: Verwendung von generischem FR4 für hohe Volumina

- Auswirkung: Die Vorrichtung delaminiert und verliert nach 500 Zyklen an Ebenheit.

- Fix: Verwenden Sie CDM/Durostone für Volumina > 1.000.

- Überprüfen: Messen Sie monatlich die Ebenheit der Vorrichtung.

Fehler 7: Blockieren des Vorheizluftstroms

- Auswirkung: Die Oberseite der Leiterplatte bleibt kalt; schlechte Lotbenetzung.

- Fix: Lüftungslöcher in großen festen Bereichen der Vorrichtung hinzufügen.

- Überprüfen: Verwenden Sie einen Thermoprofiler, µm die Vorheiztemperatur auf der Oberseite zu überprüfen (Zielwert 100 °C–120 °C).

Fehler 8: Scharfe Ecken in Taschen

- Auswirkung: Spannungskonzentratoren verursachen Risse in der Vorrichtung.

- Fix: Verwenden Sie in allen bearbeiteten Ecken einen Mindestradius von 1,0 mm.

- Überprüfen: Überprüfen Sie die CNC-Werkzeugwege.

Häufig gestellte Fragen (FAQ) (Kosten, Lieferzeit, Materialien, Tests, Abnahmekriterien)

1. Was ist die typische Vorlaufzeit für eine kundenspezifische Wellenlötvorrichtung? Die Standardvorlaufzeit beträgt 3 bis 5 Werktage nach Gerber-Genehmigung. Komplexe Vorrichtungen mit Titaneinsätzen oder Zylinderköpfen können 5 bis 7 Tage erfordern. Expressdienste können manchmal innerhalb von 24 bis 48 Stunden liefern.

2. Wie viel kostet eine Wellenlötvorrichtung? Die Kosten variieren je nach Größe und Komplexität.

- Einfaches FR4-Gerät: 150 – 300 $.

- Standard-CDM/Durostone-Befestigung: 350 – 600 $.

- Komplexe Vorrichtung mit Titaneinsätzen: 800 $+.

3. Woher weiß ich, wann ein Gerät ausgetauscht werden muss? Tauschen Sie das Gerät aus, wenn:

- Die Wandstärke lässt nach oder splittert ab.

- Die Ebenheit weicht µm mehr als 0,2 mm ab.

- Der Oberflächenwiderstand driftet außerhalb des ESD-sicheren Bereichs ($> 10^{11} \Omega$).

- Es treten sichtbare Delamination oder Harzerosion auf.

4. Kann ich dieselbe Vorrichtung für verschiedene PCB-Revisionen verwenden? Nur wenn das SMT-Layout auf der Unterseite und die THT-Positionen identisch bleiben. Bereits eine Verschiebung der Kondensatorposition µm 0,5 mm kann zu Störungen führen. Es gibt universell verstellbare Paletten, die jedoch weniger Schutz bieten als kundenspezifische Vorrichtungen.5. Welche Daten sind für die Konstruktion einer Vorrichtung erforderlich? Hersteller benötigen:

- Gerber-Dateien (Einfügen, Lötmaske, Bohren, Umrissebenen).

- BOM (zur Überprüfung der Komponentenhöhen).

- XY-Schwerpunktdatei (Pick-and-Place-Daten).

- Zur abschließenden Passprüfung wird dringend empfohlen, eine physische Musterplatine (bestückt) zu verwenden.

6. Wie wirkt sich die Vorrichtung auf das Wellenlötprofil aus? Das Gerät nimmt erhebliche Wärme auf. Normalerweise müssen Sie Folgendes tun:

- Erhöhen Sie die Verweilzeit des Vorheizens µm 15–30 Sekunden.

- Topftemperatur leicht erhöhen (z. B. von 255 °C auf 260 °C).

- Überprüfen Sie das Profil mithilfe eines an der Vorrichtung montierten Profilmessgeräts.

7. Was ist der Unterschied zwischen einem „Selective Wave“-Scheinwerfer und einem Standard-Scheinwerfer? Eine Standardvorrichtung setzt alle THT-Teile einer breiten Welle aus. Eine selektive Wellenhalterung (verwendet beim Selektivlöten) wird selten verwendet; Stattdessen verwendet die Maschine eine Miniwellendüse, µm einzelne Punkte ohne Vorrichtung zu löten. Allerdings beziehen sich „selektive Wellenvorrichtungen“ normalerweise auf Paletten, die 90 % der Platine einer Standard-Wellenmaschine abdecken.

8. Wie validiert man eine Vorrichtung vor der Produktion? Zu den Validierungsschritten gehören:

- Passungsprüfung: Stellen Sie sicher, dass es nicht zu Kollisionen mit SMT-Teilen kommt.

- Dichtheitstest: Führen Sie die Welle mit Thermopapier oder einer Blindplatine durch, µm sicherzustellen, dass kein Lot die maskierten Bereiche überschwemmt.

- ESD-Test: Oberflächenwiderstand messen.

Glossar (Schlüsselbegriffe)

| Begriff | Definition |

|---|---|

| CDM (Composite Delmat Material) | Ein faserverstärkter Kunststoff, der für Lötumgebungen mit hohen Temperaturen entwickelt wurde. beständig gegen Chemikalien und Hitze. |

| Durostone | Ein Markenname, der häufig allgemein für hochbelastbare glasfaserverstärkte Palettenmaterialien verwendet wird. |

| Beschattung | Ein Defekt, bei dem die Wand der Vorrichtung den Lotfluss blockiert und ein Pad ungelötet bleibt. |

| Überbrückung | Eine unerwünschte elektrische Verbindung zwischen zwei Leitern, die durch überschüssiges Lot entsteht. |

| Fase | Ein abgewinkelter Schnitt (normalerweise 45°) an der Wand der Vorrichtung, µm den Lotfluss zu verbessern und Turbulenzen zu reduzieren. |

| Niederhalten | Ein mechanischer Clip oder Riegel, der dazu dient, die Leiterplatte an der Halterung zu befestigen und die Ebenheit beizubehalten. |

| Titaneinsatz | Eine Metallverstärkung, die in Vorrichtungen verwendet wird, bei denen dünne Wände (< 1 mm) für einen engen Abstand erforderlich sind. |

| Flussmittelfalle | Eine schlecht gestaltete Tasche, in der sich Flussmittel ansammelt, was zu Reinigungsproblemen und potenzieller Korrosion führt. |

| Seitenverhältnis | Bei Vorrichtungen das Verhältnis der Taschentiefe zur Öffnungsweite; Hohe Verhältnisse führen zu schlechter Lötung. |

| Überschwemmung | Wenn Lot über die Halterungswände auf die geschützten SMT-Bereiche fließt, normalerweise aufgrund von Verformungen. |

| Versteifung | Eine Metallstange, die an den Kanten der Vorrichtung befestigt ist, µm ein Durchbiegen über große Spannweiten zu verhindern. |

| Diebespad | Ein Pad auf der Leiterplatte (oder einem Vorrichtungsdesignmerkmal), das überschüssiges Lot ableiten soll, µm eine Brückenbildung zu verhindern. |

Fazit (Nächste Schritte)

Das Beherrschen der Einführungsphase der Wellenlötvorrichtung ist für eine ertragsstarke Montage von entscheidender Bedeutung. Eine gut konzipierte Halterung schützt die PCBA, gewährleistet konsistente Lötverbindungen und verlängert die Lebensdauer des Montageprozesses. Durch die Einhaltung der Maßstäbe 1,5 mm Wandstärke, 0,5 mm Abstand und strenge thermische Profilierung können Hersteller kostspielige Nacharbeiten vermeiden.

Bei komplexen Baugruppen mit High Density Interconnect (HDI) oder Mixed-Technology-Boards ist eine frühzeitige Zusammenarbeit mit Ihrem Montagepartner unerlässlich. Stellen Sie sicher, dass Ihr Datenpaket genaue Komponentenhöhen und klare Sperrzonen enthält.Sind Sie bereit, Ihren Wellenlötprozess zu optimieren? Kontaktieren Sie unser Engineering-Team für eine DFM-Bewertung oder µm ein Angebot für Ihre nächste kundenspezifische Vorrichtung zu machen.