Leiterplattenbestückungen für tragbare Technologie integrieren Sensoren, Prozessoren, drahtlose Konnektivität und Energiemanagement in ultrakompakte Formfaktoren von nur 10-30 mm. Dies erfordert Rigid-Flex-Konstruktionen, biokompatible Materialien und einen Stromverbrauch von unter 50 mW für Smartwatches, Fitnessbänder, medizinische Monitore, AR-Brillen und Gesundheits-Tracking-Geräte. Sie müssen einen zuverlässigen Betrieb über Tausende von Tragezyklen, extreme Temperaturen (-20 bis +60°C), Feuchtigkeitseinwirkung und mechanische Belastung gewährleisten, während die FDA-Konformität für medizinische Anwendungen oder Verbrauchersicherheitszertifizierungen für Produktlebenszyklen von 2-5 Jahren eingehalten werden.

Bei APTPCB bieten wir spezialisierte Dienstleistungen zur Bestückung von tragbaren Leiterplatten an, die die Platzierung miniaturisierter Komponenten, die Integration flexibler Schaltungen und validierte Biokompatibilitätstests mit schlüsselfertigen Bestückungs-Fähigkeiten umfassen. Unsere Expertise unterstützt Fitness-Tracker, die einen täglichen Stromverbrauch von <20mAh benötigen, bis hin zu medizinischen Wearables, die die Konformität mit Geräten der Klasse II erfordern, mit umfassender Validierung, die die Zuverlässigkeit in körpernahen Umgebungen gewährleistet.

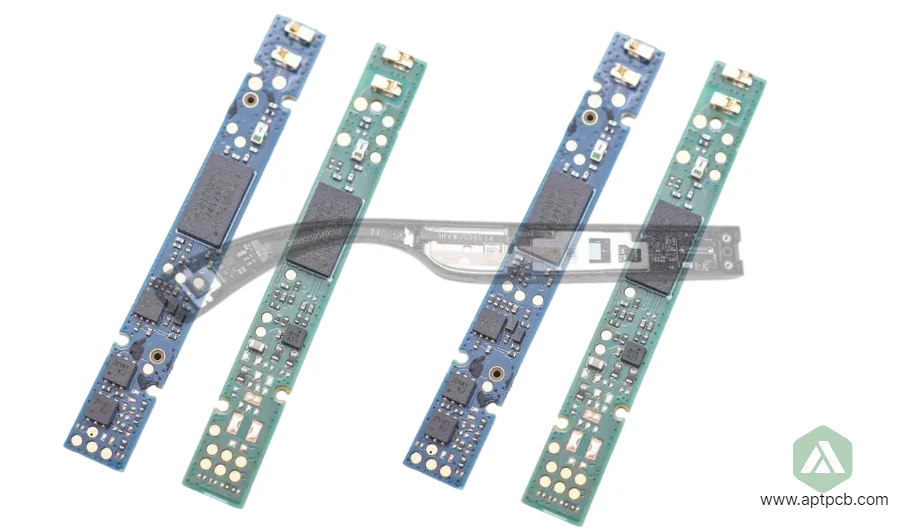

Erzielung einer ultra-miniaturisierten Komponentenintegration

Tragbare Geräte erfordern eine extreme Miniaturisierung, die vollständige Systeme (CPU, Speicher, Sensoren, Wireless, Batteriemanagement) in Volumina <1cm³ unterbringt, wobei die Fertigungsausbeute und die Langzeitverlässlichkeit erhalten bleiben. Bauteilgehäuse mit den Maßen 0,4x0,2mm (01005 passive Bauteile), 0,5mm Pitch BGAs und Wafer-Level-Chip-Scale-Packages stellen Montageherausforderungen dar, wobei die Toleranzen für die Platzierungsgenauigkeit auf ±15μm schrumpfen und die Lötstelleninspektion hochauflösende Röntgensysteme erfordert. Eine unzureichende Miniaturisierung erzwingt Designkompromisse, die die Akkukapazität und Laufzeit reduzieren, die Sensorintegration einschränken, was die Funktionsvielfalt beeinträchtigt, oder die Produktdicke erhöhen, was Komfort und Ästhetik mindert – dies wirkt sich direkt auf die Marktwettbewerbsfähigkeit, die Benutzerakzeptanz und den kommerziellen Erfolg auf den Märkten für tragbare Konsumgüter aus.

Bei APTPCB implementieren unsere Montagedienstleistungen fortschrittliche Miniaturisierungstechniken, die eine branchenführende Komponentendichte und Zuverlässigkeit erreichen.

Wichtige Implementierungstechniken zur Miniaturisierung

- Montage von Ultra-Fine-Pitch-Bauteilen: Präzisionsplatzierungsgeräte, die eine Genauigkeit von ±15μm erreichen und 0201/01005 passive Bauteile, 0,35mm Pitch BGAs und Wafer-Level CSPs handhaben, mit Prüfqualität Validierung, die zuverlässige Verbindungen gewährleistet.

- Package-on-Package-Stapelung: PoP-Technologie, die Speicher vertikal auf Prozessoren stapelt, wodurch der Platzbedarf um 40-60% reduziert wird, während die elektrische Leistung und das Wärmemanagement erhalten bleiben.

- System-in-Package Integration: Multi-die SiP-Module, die Prozessoren, Speicher, HF und Energiemanagement in einzelnen Gehäusen kombinieren, wodurch die Montagekomplexität und der Platinenbereich reduziert werden.

- Anisotropic Conductive Film Bonding: ACF-Verbindung von Display-Treibern und Flex-Schaltungen, die ultrafeine Verbindungen ohne traditionelle Lötprozesse ermöglicht.

- Laser Direct Structuring: LDS-Technologie, die 3D-Leiterbahnen auf geformten Kunststoffsubstraten erzeugt und die Integration von Antennen und Schaltungen auf Strukturkomponenten ermöglicht.

- Advanced PCB Construction: HDI-Leiterplatten mit 50-75μm Leiterbahnen, Mikro-Vias <100μm und gestapelten Vias, die eine hohe Routing-Dichte in minimalen Schichten durch Funktionstests-Validierung ermöglichen.

Validierte Miniaturmontage

Durch die Implementierung modernster Montageanlagen, fortschrittlicher Gehäusetechnologien und einer umfassenden Prozessvalidierung, unterstützt durch Qualitätsmanagementsysteme, ermöglicht APTPCB Herstellern von Wearables eine extreme Miniaturisierung, die dünnere Produkte, längere Akkulaufzeiten und eine verbesserte Funktionsintegration bei Smartwatches, Fitness-Trackern und medizinischen Wearable-Anwendungen unterstützt.

Energiemanagement in batteriebetriebenen Designs

Tragbare Geräte werden mit winzigen Batterien (<300mAh) betrieben und erfordern Gesamtsysteme, die im aktiven Betrieb <50mW und im Schlafmodus <10μW verbrauchen, um eine mehrtägige Akkulaufzeit zu erreichen, die den Benutzererwartungen entspricht. Leistungsoptimierung erfordert eine ausgeklügelte Systemarchitektur, die extrem stromsparende Mikrocontroller, effizientes Energiemanagement, aggressives Duty Cycling und optimierte Firmware kombiniert, um die aktive Zeit zu minimieren und gleichzeitig eine reaktionsschnelle Benutzererfahrung zu gewährleisten. Unzureichendes Energiemanagement führt zu häufigen Ladezyklen, die Benutzer frustrieren, begrenzt die Sensorabtastraten, was die Datenqualität mindert, oder erzwingt größere Batterien, die Größe und Gewicht erhöhen – was die Benutzerzufriedenheit, Produktbewertungen und Marktakzeptanz erheblich beeinträchtigt, insbesondere bei Always-on-Anwendungen zur Gesundheitsüberwachung.

Bei APTPCB unterstützt unsere Fertigung extrem stromsparende Designs, die validierte Leistungsoptimierungsstrategien implementieren.

Implementierungstechniken zur Leistungsoptimierung

- Auswahl extrem stromsparender Komponenten: ARM Cortex-M0+ Mikrocontroller, die <100μA/MHz verbrauchen, Regler mit geringem Ruhestrom (<1μA) und Power-Gated-Subsysteme, die den Standby-Stromverbrauch minimieren, mit Qualitätssystem Komponentenqualifizierung.

- Dynamische Spannungs- und Frequenzskalierung: Adaptiver Betrieb, der Prozessorgeschwindigkeit und Versorgungsspannung basierend auf den Rechenanforderungen anpasst und den Stromverbrauch bei geringer Auslastung um 50-80% reduziert.

- Power Domain Management: Unabhängige Stromschienen für Sensoren, drahtlose Kommunikation, Display ermöglichen selektive Aktivierung, die nur die für spezifische Funktionen benötigten Subsysteme mit Strom versorgt.

- Duty-Cycled Sensor Operation: Periodische Sensorabtastung (Herzfrequenz alle 5s, Bewegung bei 50Hz) anstatt kontinuierlicher Überwachung reduziert den durchschnittlichen Stromverbrauch bei gleichbleibender Datenqualität.

- Efficient Wireless Protocols: BLE 5.0 mit kodiertem PHY erweitert die Reichweite bei reduziertem Stromverbrauch, oder proprietäre stromsparende Protokolle, optimiert für tragbare Anwendungen.

- Power Measurement Validation: Umfassende Stromprofilierung über Betriebsmodi hinweg validiert Leistungsbudgets und identifiziert Optimierungsmöglichkeiten durch NPI assembly Charakterisierung.

Erzielung einer verlängerten Akkulaufzeit

Durch umfassende Strategien zur Leistungsoptimierung, validierte Komponentenauswahl und gründliche Leistungscharakterisierung, unterstützt durch Fertigungsexpertise, ermöglicht APTPCB tragbare Designs, die eine mehrtägige Akkulaufzeit erreichen und eine kontinuierliche Gesundheitsüberwachung, Aktivitätsverfolgung und intelligente Benachrichtigungen unterstützen, die die Benutzererwartungen in Verbraucher- und medizinischen Wearable-Anwendungen erfüllen.

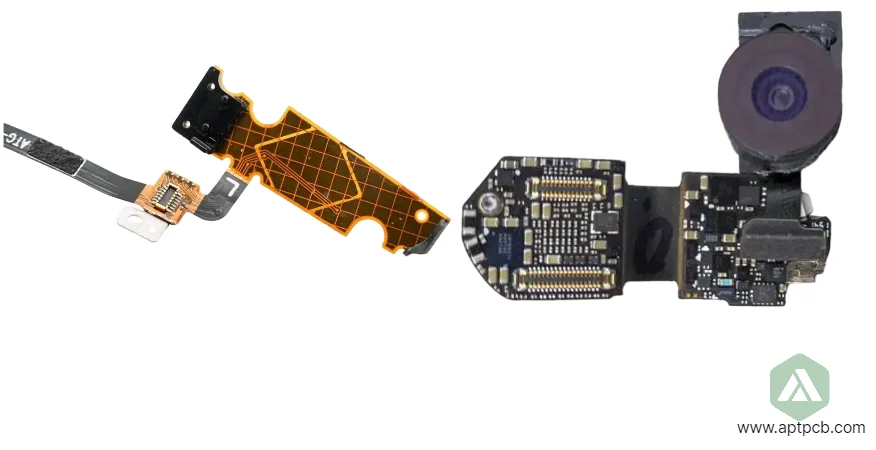

Implementierung der Integration von flexiblen und starr-flexiblen Schaltungen

Tragbare Produkte erfordern anpassungsfähige Elektronik, die sich um Handgelenke, Arme oder Köpfe wickelt, unter Verwendung einer flexiblen oder starr-flexiblen Leiterplattenkonstruktion, die die Produktkrümmung aufnimmt und gleichzeitig wiederholtes Biegen durch Benutzerbewegungen übersteht. Design- und Fertigungsherausforderungen umfassen die Aufrechterhaltung der elektrischen Integrität während dynamischen Biegens, die Bewältigung von Spannungskonzentrationen an starr-flexiblen Übergängen und die Erzielung zuverlässiger Verbindungen, die Millionen von Biegezyklen standhalten. Ein unzureichendes Flex-Design führt zu Verbindungsfehlern durch Biegeermüdung, Delaminierung an Materialgrenzflächen oder elektrische Unterbrechungen durch übermäßige Biegespannung – was zu vorzeitigen Produktausfällen, Garantie-Rücksendungen und Markenschäden führt, insbesondere bei Produkten, die täglichen Trage- und Entnahmezyklen ausgesetzt sind.

Bei APTPCB implementiert unsere Fertigung eine validierte starr-flexible Konstruktion, die mechanische Zuverlässigkeit über den gesamten Produktlebenszyklus gewährleistet.

Techniken zur Implementierung von Starr-Flex

- Optimiertes Lagenaufbau-Design: Strategische Lagenübergänge zwischen starren und flexiblen Abschnitten unter Verwendung konischer Übergänge und versetzter Kupfermerkmale, die die Spannungskonzentration minimieren, mit Massenproduktion Prozessvalidierung.

- Auswahl flexibler Materialien: Polyimid-Flexschaltungen mit gewalzten und geglühten Kupferfolien, die in dynamischen Anwendungen über 10 Millionen Biegezyklen erreichen, im Vergleich zu Standard-galvanisch abgeschiedenem Kupfer.

- Biegeradius-Management: Sperrzonen für Bauteile und Leiterbahnführung senkrecht zur Biegeachse, wobei ein minimales Biegeradius-zu-Dicke-Verhältnis von 10:1 eingehalten wird, um Kupferermüdung zu verhindern.

- Klebstofffreie Konstruktion: Bondply-freie Lagenaufbauten, die die Dicke reduzieren und die Flexibilität verbessern, wodurch engere Biegeradien bei gleichbleibender Zuverlässigkeit ermöglicht werden.

- Verstärkungsintegration: Selektive Verstärkungen zur Unterstützung von Steckverbindern und Bauteilen bei gleichzeitiger Beibehaltung der Gesamtflexibilität, um mechanische Anforderungen mit dem Produktformfaktor in Einklang zu bringen.

- Biegelebensdauertest: Mechanische Zyklustests (>1 Million Zyklen) zur Bestätigung der Zuverlässigkeit über die erwartete Produktlebensdauer durch Bauteilbeschaffung qualifizierter Materialien.

Zuverlässige flexible Elektronik

Durch die Implementierung validierter Rigid-Flex-Designpraktiken, qualifizierte Materialauswahl und umfassende mechanische Tests, die mit den Fertigungsprozessen koordiniert werden, liefert APTPCB tragbare PCBs, die mechanische Zuverlässigkeitsspezifikationen erfüllen und Produkte unterstützen, die kontinuierlicher Biegung, täglicher Handhabung und mehrjährigen Betriebslebensdauern ausgesetzt sind.

Gewährleistung der Biokompatibilität und Hautsicherheit

Tragbare Geräte, die kontinuierlich Hautkontakt haben, erfordern biokompatible Materialien und Schutzbeschichtungen, die Hautreizungen, allergische Reaktionen oder toxische Exposition verhindern. Medizinische Wearables erfordern ISO 10993 Biokompatibilitätstests, die Zytotoxizität, Sensibilisierung und Reizung validieren, während Konsumgüter Nickelabgabetests und dermatologische Beurteilungen benötigen. Unzureichende Biokompatibilität führt zu Hautausschlägen, die den Benutzerkomfort beeinträchtigen, allergischen Reaktionen, die Marktsegmente einschränken, oder Versagen bei der Einhaltung gesetzlicher Vorschriften, die die Produkteinführung verhindern – was den Marktzugang, die Kundenzufriedenheit und die Markenreputation erheblich beeinträchtigt, insbesondere bei Geräten zur kontinuierlichen Gesundheitsüberwachung.

Bei APTPCB implementiert unsere Fertigung biokompatible Prozesse und Materialien, die körpernah getragene Anwendungen unterstützen.

Techniken zur Implementierung der Biokompatibilität

- Standards zur Materialauswahl: Biokompatible Leiterplattenlaminate, bleifreie HASL- oder ENIG-Oberflächen und medizinische Schutzlacke, die die ISO 10993-Anforderungen erfüllen, mit Fachkenntnissen in der Anwendung von PCB-Schutzlacken.

- Integration einer Nickelbarriere: ENIG-Oberflächenveredelung mit ausreichender Golddicke (>3μin), die die Nickelexposition verhindert, oder Spezialbeschichtungen, die freiliegende Leiter einkapseln.

- Umfassende Beschichtungsanwendung: Parylene- oder medizinische Urethanbeschichtungen, die eine vollständige Schaltkreiseinkapselung bieten und direkten Hautkontakt mit Elektronik verhindern.

- Hypoallergene Komponentenauswahl: Vermeidung bekannter Allergene in Klebstoffen, Vergussmaterialien und Strukturkomponenten, die Benutzer mit empfindlicher Haut unterstützen.

- Biokompatibilitätstests: ISO 10993-5 (Zytotoxizität), -10 (Sensibilisierung) und -23 (Irritation) Tests zur Validierung der Materialsicherheit vor der Markteinführung.

- Fertigungssauberkeit: Kontrollierte Montageumgebungen, die eine Kontamination mit Ölen, Rückständen oder Partikeln verhindern, welche die Biokompatibilität durch spezielle Leiterplattenfertigung Prozesse beeinträchtigen könnten.

Sichere am Körper getragene Elektronik

Durch die Auswahl biokompatibler Materialien, validierte Beschichtungsverfahren und umfassende Testprotokolle, die durch Qualitätssysteme unterstützt werden, ermöglicht APTPCB Herstellern von Wearables, Produkte einzusetzen, die die Sicherheitsanforderungen für kontinuierlichen Hautkontakt erfüllen und die Einhaltung medizinischer Gerätevorschriften sowie die Verbrauchersicherheit in den Bereichen Gesundheitsüberwachung, Fitness-Tracking und medizinische Wearable-Anwendungen unterstützen.

Verwaltung der Sensorintegration und Signalqualität

Wearable Geräte integrieren diverse Sensoren (Herzfrequenz, SpO2, Beschleunigungsmesser, Gyroskop, Temperatur, EKG), die eine präzise analoge Signalaufbereitung, Rauschfilterung und Kalibrierung erfordern, um medizinische Genauigkeit trotz anspruchsvoller Messbedingungen bei sich bewegenden Benutzern zu erreichen. Herausforderungen bei der Signalqualität umfassen Bewegungsartefakte durch Benutzerbewegung, Umgebungslichtstörungen in optischen Sensoren und elektromagnetische Interferenzen von nahegelegenen Geräten, die die Messungen beeinflussen. Eine unzureichende Sensorimplementierung führt zu ungenauen Gesundheitsmetriken, die das Benutzervertrauen untergraben, zu Fehlalarmen, die Benachrichtigungsmüdigkeit verursachen, oder zu Verstößen gegen regulatorische Vorschriften, die die Zulassung von Medizinprodukten verhindern – was die Glaubwürdigkeit des Produkts, den klinischen Nutzen und den kommerziellen Erfolg erheblich beeinträchtigt, insbesondere bei Anwendungen, die Gesundheitsentscheidungen unterstützen.

Bei APTPCB unterstützt unsere Baugruppe eine hochwertige Sensorintegration, die klinische Messgenauigkeit erreicht.

Techniken zur Implementierung der Sensorintegration

- Präzises Analog-Front-End-Design: Rauscharme Verstärker, hochauflösende ADCs (16-24 Bit) und Anti-Aliasing-Filter, die Signal-Rausch-Verhältnisse >60dB erreichen und genaue biometrische Messungen unterstützen.

- Optimierung optischer Sensoren: Präzise LED-Treiberschaltungen und Photodioden-Signalaufbereitung mit Umgebungslichtunterdrückung, die genaue PPG-Messungen für Herzfrequenz und SpO2 ermöglichen.

- Bewegungssensorkalibrierung: Werkskalibrierung von Beschleunigungsmesser- und Gyroskop-Offset, Empfindlichkeit und Querachsenfehlern, die eine Genauigkeit von ±2% erreichen und Algorithmen zur Aktivitätserkennung unterstützen.

- Elektromagnetische Abschirmung: Geerdete Abschirmungen über empfindlichen analogen Schaltungen und gefilterte Stromversorgungen, die Störungen durch drahtlose Funkgeräte oder externe Quellen verhindern.

- Impedanzangepasste EKG-Eingänge: Biopotenzialverstärker mit hoher Eingangsimpedanz (>10MΩ) und ordnungsgemäßer Erdung, die Bewegungsartefakte bei EKG-Messungen minimieren.

- Validierungstests: Klinische Korrelationsstudien, die tragbare Messungen mit medizinischen Goldstandard-Geräten vergleichen und die Genauigkeitsspezifikationen über verschiedene Benutzerpopulationen hinweg validieren.

Klinische Messqualität

Durch präzises Analogdesign, validierte Kalibrierungsverfahren und umfassende Genauigkeitstests, die mit den Herstellungsprozessen koordiniert werden, ermöglicht APTPCB tragbare Geräte, die eine Messgenauigkeit auf klinischem Niveau erreichen und die FDA-Zulassung, CE-Kennzeichnung und kommerzielle medizinische Anwendungen in den Bereichen kontinuierliche Gesundheitsüberwachung, Diagnoseunterstützung und klinische Forschungsplattformen unterstützen.

Unterstützung vielfältiger tragbarer Formfaktoren und Anwendungen

Tragbare Elektronik umfasst vielfältige Anwendungen, von Fitnessbändern für Endverbraucher, die eine Kostenoptimierung erfordern, über medizinische Monitore, die die Einhaltung gesetzlicher Vorschriften verlangen, bis hin zu AR/VR-Headsets, die Hochleistungsverarbeitung und -anzeigen benötigen. Die Anforderungen an den Formfaktor reichen von münzgroßen Ohrhörern über uhrengroße Armbänder bis hin zu brillenmontierten Displays, wobei jedes einzigartige Designherausforderungen in Bezug auf Wärmemanagement, mechanische Integration, Antennendesign und Implementierung der Benutzeroberfläche mit sich bringt.

Bei APTPCB bieten wir flexible Fertigung, die vielfältige tragbare Anwendungen und Formfaktoren unterstützt.

Anwendungsspezifische Fertigungsunterstützung

Fitness-Tracker und Smartwatches für Endverbraucher

- Kostenoptimierte Montage, die wettbewerbsfähige Verbraucherpreise erzielt, während Qualitäts- und Zuverlässigkeitsstandards für Massenmarktprodukte eingehalten werden.

- Integration eines stilvollen Industriedesigns, das gebogene Displays, Touch-Schnittstellen und hochwertige Materialien berücksichtigt, um die ästhetischen Erwartungen der Verbraucher zu erfüllen.

- Optimierung der Akkulaufzeit über mehrere Tage durch Energiemanagement und effiziente Komponentenauswahl, die typische Nutzungsmuster unterstützt.

- Spritzwasser- und Schweißbeständigkeit (IP67/IP68), die die Elektronik während des Trainings und bei täglichen Aktivitäten durch validierten Umweltschutz schützt.

Medizinische und klinische Wearables

- Unterstützung bei der Einhaltung der FDA/CE-Vorschriften, einschließlich Designkontrollen, Risikomanagement und Dokumentation zur Unterstützung der Zulassung von Medizinprodukten der Klasse II.

- Klinische Genauigkeitsvalidierung, die Standards für Herzfrequenz (±5 bpm), SpO2 (±2 %) und Blutdruckmessungen erfüllt.

- Biokompatibilität in medizinischer Qualität und Langzeitverlässlichkeit zur Unterstützung kontinuierlicher Patientenüberwachungsanwendungen.

- Sichere Datenverarbeitung und HIPAA-Konformität zum Schutz von Patientendaten in vernetzten Gesundheitsanwendungen.

AR/VR und fortschrittliche Wearables

- Hochleistungsverarbeitung und Wärmemanagement zur Unterstützung von Echtzeit-Grafikrendering und Computer-Vision-Algorithmen.

- Mehrere hochauflösende Displays und Kameraintegration ermöglichen immersive Erlebnisse und Umgebungsverständnis.

- Fortschrittliche Sensorfusion, die IMU, Kameras und Tiefensensoren kombiniert, um präzises Tracking und räumliche Kartierung zu unterstützen.

- Komfortable Ergonomie trotz komplexer Elektronik ermöglicht längere Tragezeiten für Gaming-, Trainings- oder Produktivitätsanwendungen.

Durch anwendungsoptimierte Designs, flexible Fertigungskapazitäten und umfassende regulatorische Unterstützung ermöglicht APTPCB Herstellern von Wearables die Einführung erfolgreicher Produkte in den Bereichen Consumer Fitness, medizinische Überwachung, industrielle Sicherheit und aufstrebende AR/VR-Märkte, die weltweit unterschiedliche Benutzerbedürfnisse und regulatorische Anforderungen unterstützen.